| Titel: | Ueber Gasfeuerungen für Salinen. |

| Fundstelle: | Band 246, Jahrgang 1882, S. 288 |

| Download: | XML |

Ueber Gasfeuerungen für Salinen.

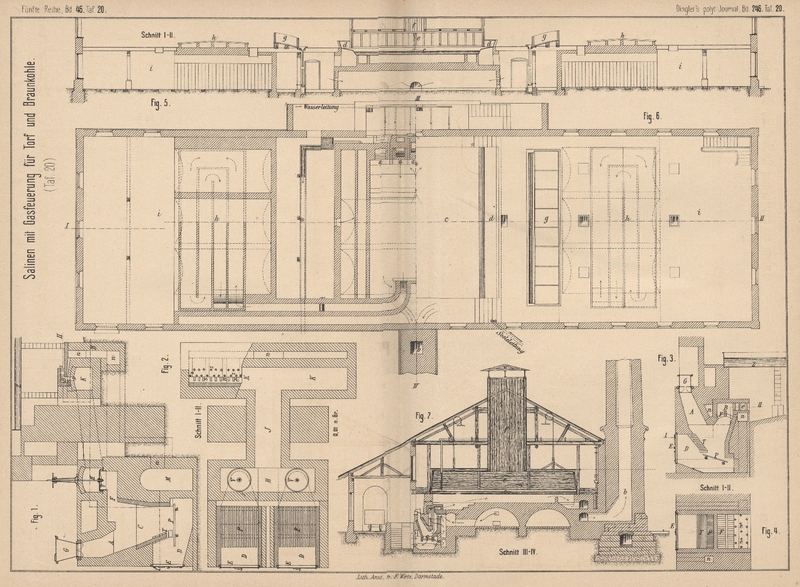

Mit Abbildungen auf Tafel 20.

Ueber Gasfeuerungen für Salinen.

Die Saline Aussee wurde veranlaſst, die bis dahin

verwendete Holzfeuerung zu verlassen und wesentlich Traunthaler Lignit zu brennen,

da die von dem benachbarten Torfmoore in Ebensee jährlich gelieferten 1000 bis

1200t Torf nicht einmal den Bedarf einer

Pfanne deckten. Wie nun J. Heupel in der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1882 S. 293 und 410 berichtet, muſs aber die Abhitze von den

Feuerstätten der Sudpfannen unmittelbar zur Abdörrung der Salzstöcke verwendet

werden, indem die abziehenden Verbrennungsgase das abzudörrende Salz in den

Dörrkammern unmittelber bestreichen. Bei der geringsten Rauchbildung berufst das

weiſse Salz sofort und muſs als unbrauchbar ausgeschieden werden. Da mit

gewöhnlicher Rostfeuerung keine völlig Rauch freie Verbrennung zu erzielen ist, so wählte die

Salinenverwaltung in Aussee eine Gasfeuerung für Torf und Braunkohlen. (Vgl. 1878

228 * 234.)

Nach mehrfachen Versuchen wurde zuerst im de

Pretis'schen Sudwerke im J. 1878 eine Gasfeuerung eingebaut. Die Boden- bezieh.

Heizfläche der Sudpfanne beträgt 155qm,55. Der

Heizraum derselben ist durch eine Scheidemauer in zwei gleiche Hälften getheilt,

welche jede ihren eigenen Feuerungskamin hat, weil die mit der Abhitze der Pfannen

betriebenen Dörrkammern an beiden Seiten der Sudpfannen angebracht sind, weshalb

auch der Feuerzug in einen rechts- und linksseitigen getheilt und die Feuerung der

einen Pfannenhälfte unabhängig von der anderen hergestellt werden muſste.

Für den Betrieb der ganzen Pfanne wurden 4 Generatoren aufgestellt, von denen je 2

gemeinschaftlich und unabhängig von den beiden übrigen die Heizgase für eine

Pfannenhälfte lieferten. Diese Generatoren (Fig. 1 und

2 Taf. 20) bestehen aus einem trichterförmigen Raume C, welcher unten mit einem gewöhnlichen Plan- und

Treppenrost P und T

abgeschlossen ist und wohin einerseits der Füllschacht A für das Aufgichten des Brennstoffes einmündet und von wo anderseits der

Gasabzugskanal F abzweigt. Der Raum unter dem Roste ist

nach auſsen mit einer eisernen, dicht schlieſsenden Thür E abgesperrt, die mit mehreren Klappen versehen ist, durch welche dem

Roste die der langsamen, unvollkommenen Verbrennung entsprechende Luft regulirbar

zugeführt werden kann. Der Füllschacht A ist mit einem

guſseisernen Füllkasten G versehen, welcher einen

doppelten Verschluſs besitzt, um beim Aufgichten des Brennstoffes einerseits keine

Gasverluste zu erleiden, andererseits den Zutritt der Luft zu verhindern, damit die

Gase nicht vorzeitig im Generator selbst verbrennen. Die Gasabzugskanäle F der beiden gemeinschaftlich thätigen Generatoren

münden mittels der Ventile V in den gemeinschaftlichen

Gaskanal H, welcher mit der im Heizraume der Pfanne

liegenden Gasleitung K durch den Kanal J in Verbindung steht. Im Gewölbe des Kanales K ist ein System von Schlitzen s angebracht, welche in den eigentlichen Gasverbrennungskanal B (Brenner) einmünden.

Die erforderliche Verbrennungsluft zieht durch die in den Ofenwandungen angebrachten

Luftkanäle in den Gewölbraum M und gelangt entsprechend

vorgewärmt durch die Kanäle n und durch

Horizontalschlitze in den Brenner B. Die fast senkrecht

auf einander stoſsenden Gas- und Luftströme müssen zur Vervollständigung der

Verbrennung noch durch das Ziegelgitterwerk z gehen.

Mittels der von auſsen verstellbaren Ventile V wird die

Gasentwickelung in den Generatoren geregelt, die Luftzufuhr durch einen Schieber im

Kanal n.

Die Sudpfanne Z ist 15m,25 breit und 10m,2 lang, so daſs je 2

Generatoren nach Abrechnung der Scheidemauerdicke eine wagrechte, 7m,62 breite und 10m,2 lange Heizfläche zu erhitzen haben. Bei dieser breiten Heizfläche war die für die

Abdörrung des Salzes unbedingt erforderliche reine Verbrennung erst dann zu

erreichen, als der Brenner B die erwähnte Einrichtung

erhielt, so daſs die brennenden Gase nicht unmittelbar den kühlen Pfannenboden

treffen, sondern erst nach ihrer vollständigen Verbrennung. Diese Feuerung ist jetzt

seit 2½ Jahren in ununterbrochenem Betriebe und entspricht in jeder Art den

gestellten Anforderungen sowohl bei Verwendung von Torf, als mit Braunkohlen.

Bei Inbetriebsetzung der Generatoren geht aber eine gewisse Menge Heizgas unverbrannt

fort, in dem langen Kanale verdichten sich Theerdämpfe und die Gasventile leiden

durch die Hitze. Heupel erbaute daher im J. 1880 für

die sogen. Kainisch-Sudwerke eine direkte Gasfeuerung.

Die Sudpfannen Z sind hier 17m,1 lang, 7m,6

breit, so daſs je eine Heizfläche 130qm beträgt,

für welche 3 Generatoren A (Fig. 3 und

4 Taf. 20) mit Rosten T und P nach der Breite der Sudpfanne gleichmäſsig verteilt

hergestellt wurden. Die Regelung der Gasentwickelung geschieht mittels gut

schlieſsender Luftklappen in der Thüre E vor dem

Aschenraum D. Der Gasverbrennungsapparat, welcher vom

Füllschacht A durch eine einfache Gewölbsgurte getrennt

ist, besteht aus einem aus feuerfesten Ziegeln hergestellten, nahezu horizontalen

Gitterwerk F und aus dem senkrechten Gitterwerk e, zwischen welchen sich der eigentliche

Verbrennungsraum B befindet und in welchem die in den

Seitenwandungen des Generators angebrachten Luftkanäle n einmünden. Die weitere Construction des Brenners ist gleich jener bei

dem bereits beschriebenen der indirekten Gasfeuerung im De

Pretis-Werke. Die im Generator entwickelten Heizgase gelangen durch das

Gitterwerk F in den oben geschlossenen Verbrennungsraum

B, wo sie mit der aus den Luftkanälen n regulirbar zuströmenden, in den Ofenwandungen

erwärmten Luft vermengt werden und sich dadurch entzünden. Diese Generatoren sind

seit dem J. 1880 mit Braunkohlen im Betriebe, ohne daſs gröſsere Reparaturen

erforderlich waren. Die 4 Generatoren im De

Pretis-Werke vergasen in 24 Stunden 12t,5

Traunthaler Lignit oder 10t Torf, die 3

Generatoren für eine Pfanne im Kainisch-Wevk 10t,5 Traunthaler Lignit.

Eine dem letzteren fast gleiche direkte Gasfeuerung mit Traunthaler Lignit auf der

Saline Ischl ist seit 1 Jahre im Gang; 100k Lignit geben hier 128k,5 gedörrtes Salz, entsprechend einer 3,85fachen

Verdampfung. Die erwähnte indirekte Gasfeuerung gibt mit 100k Lignit 122k

Salz, entsprechend einer 3,66 fachen Verdampfung. Die direkte Gasfeuerung in Aussee

gibt bis jetzt dasselbe Resultat; doch ist anzunehmen, daſs das Ergebniſs durch

Neuanlage der in Folge von Versuchen mehrfach geänderten, bezieh. schadhaft

gewordenen Generatoren günstiger wird.

Die Ausseer Soole enthält eine gröſsere Menge fremder Salze (schwefelsaures Kalium,

schwefelsaures Natrium, schwefelsaures Calcium und Chlormagnesium), während in der

aus den Salzbergen von Hallstatt und Ischl gewonnenen Soole, welche die

oberösterreichischen Salinen Hallstadt, Ebensee und auch die Saline Ischl versiedet,

diese Nebenbestandtheile in weit geringerem Procentsatz vorhanden sind. In Folge

dieses gröſseren Gehaltes an Nebensalzen muſs die Ausseer Saline mit weit höherer

Sud- und Dörrtemperatur arbeiten, um einerseits feinkörniges schweres Salz zu

erhalten, andererseits, um die den Salzkrystallen anhaftende Mutterlauge, in welcher

ein Theil dieser leicht löslichen Nebensalze noch gelöst enthalten ist, aus den

Salzstöcken auszutreiben. Ferner muſs die Sudtemperatur auf 103 bis 106° erhalten

werden, in Folge dessen die Pfannensteinbildung so stark befördert wird, daſs nach

14tägigem Sude der Pfannenstein 5 bis 10cm stark

ist, so daſs hier keine längeren Sude als 14 Tage durchgeführt werden können,

während der Pfannenstein in Ischl selbst nach 3 wöchentlichem Sude in der Regel

nicht stärker als 2cm ist.

Bei der Saline Ebensee wurden mit der Treppenrostfeuerung in den letzten 5 Jahren für

100k Kohlen 115k Salz erzielt, mit der Gasfeuerung in Aussee 122, somit bei einer

Jahreserzeugung von 15000t eine Ersparung von

700t Kohlen erzielt.

Bei den mit Halbgasfeuerung für Torf versehenen

Sudpfannen der Saline Rosenheim hat nach Mittheilung

v. Hörmann's (Bayerisches

Industrie- und Gewerbeblatt, 1882 S. 92) die Sudpfanne c (Fig. 5 bis

7 Taf. 20) bei 13m Länge und 11m Breite eine Gesammtfläche von 143qm; dieselbe ist aus 8mm starken Eisenblechen hergestellt, welche durch doppelte Nietreihen

verbunden sind. An der Breitseite der Sudpfanne liegen 5 Feuerschächte a, aus denen die Verbrennungsgase unter der Pfanne

hinwegstreichen, durch Kanäle unter den Dörrherden h

hin- und hergeführt werden und endlich in den Schornstein b entweichen. In unmittelbarer Nähe auf den beiden Langseiten der

Sudpfannen befinden sich die Salzlegen d, auf welche

das aus der Soole abgeschiedene Salz ausgekrückt wird. Ueber der Sudpfanne ist ein

aus Brettern gezimmerter Dampfmantel e und ein

Dampfschlot f angebracht, welcher letztere etwa 1m über dem Dach endet. Durch einen Gang getrennt

sind auf jeder Seite der Pfanne 8 Traufkästen g, deren

Boden aus Beton, deren Umfassungswände aus Holz hergestellt sind. Die Dörrherde h auf beiden Seiten der Pfanne haben zusammen einen

Flächeninhalt von 163qm und sind aus 5mm starkem Eisenblech hergestellt, welches auf

⊤-Eisen mit versenkten Nietköpfen befestigt ist. Zu ebener Erde befinden sich auf

beiden Schmalseiten des Gebäudes Magazine i für das

fertige Salz.

Vor Beginn jedes Sudes wird der Pfannenstein abgelöst und allenfallsiger Schaden der

Pfanne ausgebessert. Der Ablauf wird alsdann geschlossen und mit dem Einlassen der

Soole begonnen. Ist die Pfanne überronnen, so wird mit der Feuerung angefangen.

Sobald der Schwimmer einen Soolestand von 0m,36 in

der Pfanne zeigt, wird der Einlauf geschlossen und bis auf 0m,3 abgedampft. Von da ab wird der Soolestand durch Regulirung des

Einlaufes nach der Verdampfung beständig auf 0m,3

Höhe erhalten. Die eben geschilderten Vorarbeiten nehmen gewöhnlich einen Zeitraum

von 12 bis 14 Stunden in Anspruch, so daſs nach dieser Zeit zum ersten Male Salz

gezogen werden kann. Das Ausziehen des Salzes erfolgt mittels Krücken. Lange Krücken

mit undurchlöcherten Krückenblättern dienen zum Beiziehen des Salzes; kurze, mit

gelochten Krückenblättern werden gebraucht, um das Salz auf die Legen zu bringen.

Beim Ziehen ist besonders darauf zu sehen, daſs jeder Theil des Pfannenbodens

mehrmals überfahren wird einerseits, um alles Salz beizuziehen, und andererseits, um

ein Anbrennen des Salzes bezieh. die Bildung von Kesselstein zu vermeiden. Auf den

Legen bleibt das Salz bis kurz vor dem nächsten Zug, welcher nach etwa 3 Stunden auf

jeder Seite vorgenommen wird. Vor dem Ausziehen neuer Salzmengen muſs das von den

vorhergehenden Operationen in den Traufkästen befindliche nach den Dörrherden und

das auf den Legen befindliche in die Traufkästen gebracht werden. Auf den Dörrherden

wird das Salz zur Beschleunigung des Trocknens mehrmals gewendet und mit eisernen

Walzen zerkleinert. Nach Verlauf von 3 Stunden wird das Salz vollständig trocken vom

Dörrherd genommen und in die Magazine gebracht.

Von H. Bunte wurde die Heizung der Pfannen I und V

untersucht. Der verwandte Torf enthielt:

Kohlenstoff

45,32

Wasserstoff

4,64

Sauerstoff

27,67

Wasser

19,67

Asche

2,70

––––––

100,00.

Durch einen schrägen Füllschacht wurde der Torf in hoher Schicht auf den Rost

gebracht, aus den tief liegenden Generatoren traten die Gase unmittelbar in eine

überwölbte Verbrennungskammer, in welcher dieselben mit vorgewärmter Luft

zusammentrafen. Aus den Mündungen der Kammer unter der Sudpfanne trat eine klare

ruhige Flamme, deren Länge und Beschaffenheit durch die vorhandenen Luftschieber

leicht und sicher regulirt werden kann. Die Rauchgase enthielten im Mittel 13,0

Proc. Kohlensäure, 6,4 Proc. Sauerstoff und 80,6 Proc. Stickstoff; die Temperatur im

Fuchs betrug 144 und 188°. Während der betreffenden Sudperiode vom 13. bis 23.

December stellten sich Materialverbrauch und Salzproduction der beiden Pfannen

auf:

Torfverbrauch

64220k

130390k

Soole von 6° versotten etwa

364cbm,9

738cbm,4

Producte:

Kochsalz

100750k

198400k

Nebensalze

400

1250

Pfannenstein

1000

2850

–––––––––––––––––

Zusammen feste Salze

102150k

202500k

Mutterlauge

12cbm,0

35cbm,2.

1l = 1k,195 Soole enthielt 0k,3 feste Salze und ergab 1k Torf 1k,591 bezieh. 1k,553 Salze.

Tafeln