| Titel: | Neuerungen an Condensatoren für Dampfmaschinen. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 6 |

| Download: | XML |

Neuerungen an Condensatoren für Dampfmaschinen.

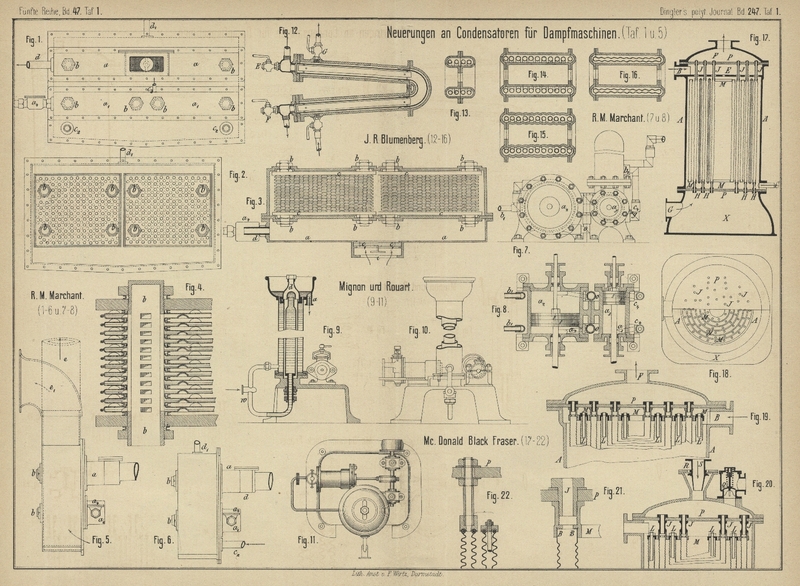

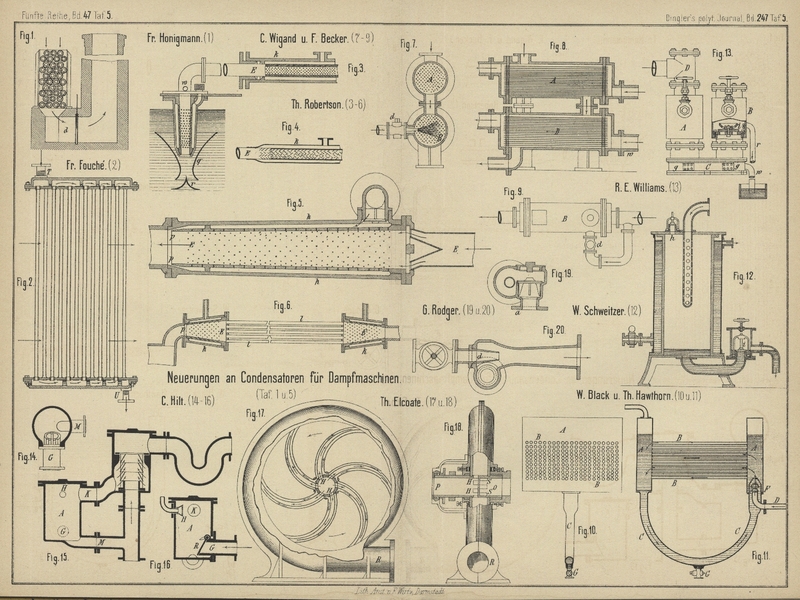

Patentklasse 14. Mit Abbildungen auf Tafel 1 und 5.

Neuerungen an Condensatoren für Dampfmaschinen.

Die Anwendung von Condensatoren bei Dampfmaschinen behufs Erzielung einer Verdünnung

vor dem Kolben hat mit der Steigerung der benutzten Dampfspannung an Bedeutung

verloren. Wo das zur Condensation nöthige Kühlwasser auf eine beträchtliche Höhe

gehoben werden muſs, wird häufig der Nutzen der Condensation den Arbeitsverbrauch

für den Betrieb der Luft- und Kaltwasserpumpen nicht aufwiegen, ganz abgesehen von

den gröſseren Anlagekosten. Zuweilen sind jedoch auch unzweckmäſsige Einrichtungen,

unnöthig groſse Pumpen u. dgl., an einem ungünstigen Ergebniſs Schuld. Wenn man z.B.

statt eine Condensatorspannung von 0at,1 oder noch

weniger zu verlangen, sich mit einer Verdünnung bis auf 0at,2 (entsprechend 60° Temperatur) begnügte, so

würde 1k des Kühlwassers, eine Temperatur

desselben von 15° vorausgesetzt, nahezu 60 – 15 = 45c aufnehmen können, statt 46 – 15 = 31c

bei 0at,1 Spannung; es würde also ungefähr ⅔ des

sonst nöthigen Kühlwassers genügen; auſserdem erhielte man wärmeres

Speisewasser.

Die Benutzung von Condensatoren unter Atmosphärendruck, d.h. die Benutzung eines

Theiles der im Abdampf enthaltenen Wärme zum Vorwärmen des Speisewassers findet in

Deutschland im Allgemeinen noch zu wenig Beachtung. In der Regel läſst man bei den

Auspuffmaschinen allen Dampf in die freie Luft ausblasen, während doch durch die

Vorwärmung des

Speisewassers mittels eines Theiles des Abdampfes bis auf nahezu 100° eine ganz

bedeutende Ersparniſs an Brennmaterial erzielt und ein reineres und von Luft

freieres Wasser in den Kessel geschafft wird. Nur wo der ausblasende Dampf lästig

wird, wie z.B. auf den Locomotiven der Straſsen- und unterirdischen Bahnen, hat man

Vorrichtungen zum Niederschlagen des Dampfes angewendet. Am vortheilhaftesten dürfte

es in vielen Fällen sein, einen Theil des Abdampfes zum Betrieb eines Injectors zu

benutzen, wobei die Speisepumpe überflüssig oder nur Aushilfsspeisevorrichtung

wird.

Die nachstehend aufgeführten Neuerungen betreffen hauptsächlich

Oberflächen-Condensatoren sowohl mit, als auch ohne Luftpumpen. Dieselben haben vor

den Einspritz-Condensatoren bekanntlich den Vorzug, daſs sie zur Erzeugung einer

Verdünnung kleinere Luftpumpen erfordern, weil bei diesen die aus dem

Einspritzwasser sich ausscheidende Luft entfernt werden muſs; daſs ferner der

Wasserstand im Kessel bequem auf gleicher Höhe erhalten werden kann und daſs die

Kesselsteinablagerungen fortfallen, wenn man immer wieder dasselbe Wasser benutzt.

Die Hauptübelstände der Oberflächen-Condensation sind die Verunreinigung des Wassers

durch die aus der Maschine mitgerissenen Fetttheilchen und der verhältniſsmäſsig

groſse Raum, welchen die Condensatoren einnehmen. Die Bestrebungen zur Verbesserung

derselben gehen daher meistens darauf hinaus, in möglichst kleinem Räume eine

möglichst groſse Kühlfläche herzustellen und ein bequemes Reinigen zu

ermöglichen.

Der in Fig. 1 bis 6 Taf. 1

dargestellte Condensator von R. M. Marchant in

London (* D. R. P. Nr. 18443 vom 11.

August 1881) ist aus Buckelplatten zusammengesetzt, welche zu je zweien

an den Rändern dicht mit einander verbunden sind (vgl. Fig. 4) und

eine Zelle bilden. Eine gröſsere Anzahl solcher Zellen sind in zwei Gruppen in einem

Kasten vertikal aufgestellt. Vier an einem Ende geschlossene Röhren b (vgl. 2 und 3) halten mit Hilfe aufgeschraubter

Muttern und zweier Platten c die Zellen einer Gruppe

zusammen und dienen zugleich zur Befestigung an den Kastenwänden und zur Verbindung

der einzelnen Zellen mit einander. Zu letzterem Zweck sind sie der Länge nach

geschlitzt (vgl. Fig. 4) und

die Ränder der Oeffnungen in den Buckelplatten aufgebogen und in einander geschoben.

Die Dichtung wird an diesen Stellen durch einen übergelegten Gummiring, welcher von

einem elastischen Klemmring gehalten wird, hergestellt. An der Vorderseite des

Gehäuses sind zwei schmale Kasten a und a1 (vgl. Fig.

1 und 6)

angebracht. Der Abdampf wird in den oberen Kasten a bei

c (Fig. 1 und

3) eingeführt, stöſst hier zunächst auf eine Vertheilungsplatte und dann

auf ein Drahtgazesieb c1, wodurch die Fetttheilchen zurückgehalten werden sollen. Durch die

oberen Röhren b wird er darauf in die einzelnen Zellen

vertheilt. Das niedergeschlagene Wasser gelangt durch die unteren Röhren b in den Kasten a1 und wird aus diesem durch die Luftpumpe abgezogen. Ein Rohr

d verbindet den oberen Kasten mit der Luftpumpe, so

daſs auch ein Theil des Dampfes in diese gelangt. Das Kühlwasser tritt unten durch

die Röhren c2 ein (vgl.

Fig. 1 und 6) und

flieſst oben durch d1

ab. Die in dem Kasten a1 sich etwa ansammelnde Luft wird durch die Röhre c3 mittels einer besonderen kleinen

Luftpumpe abgesaugt.

Bei Mangel an Wasser soll Luft zur Kühlung benutzt werden. Das Gehäuse bleibt dann

unter dem Kasten a1

(Fig. 5) für die Lufteinströmung ganz offen und die erwärmte Luft wird

oben durch ein weites Rohr e oder e1 abgeführt.

Diese Einrichtung wird indessen nur dann am Platze sein, wenn der nöthige Luftzug zur

Verfügung steht, wenn z.B. der Condensator auf einer Locomotive oder einem Schiffe

mit nach rückwärts gekrümmtem Rohre e1 aufgestellt würde und die so erzeugte Luftströmung

genügen sollte.

Sehr beachtenswerth ist die von R. M. Marchant benutzte

Anordnung der Luftpumpe und der Speisepumpe, durch welche der Kreisprozeſs der

Dampfmaschine zu einem vollkommeneren gemacht werden kann. daſs dies die eigentliche

Absicht des Constructeurs war, geht allerdings nicht aus der Patentschrift hervor.

Schon Zeuner hat in seinen Grundzügen der mechanischen Wärmetheorie, S. 498 ff. darauf hingewiesen,

daſs man dem vollkommenen Kreisprozeſs bei den Dampfmaschinen möglichst nahe kommen

würde, wenn man nicht den gesammten Abdampf in die freie Luft oder in einen

Condensator ausströmen lasse, sondern einen Theil desselben, in Berührung oder

gemischt mit dem Speisewasser, comprimire, also durch Druck zu Wasser verdichte. Man

kann dabei das Mischungsverhältniſs so wählen, daſs der Dampf gerade vollständig zu

Wasser geworden ist, sobald das Gemisch die Kesselspännung und damit auch die

derselben entsprechende Temperatur erreicht hat. Hierdurch wird ein grosser Theil

der im Abdampf enthaltenen Wärme, Welcher sonst in die freie Luft oder in das

Kühlwasser des Condensators übergeht, gewonnen und an das Speisewasser abgegeben.

Während dieses bei den Condensationsmaschinen nur auf etwa bei 40°, bei

Auspuffmaschinen bis auf höchstens 90 bis 100° vorgewärmt wird, erhält es bei dem

genannten Verfahren die Temperatur des Kesselwassers, bei 6at Spannung also z.B. eine solche von 160°. Die

zur Compression des Dampfes nöthige Arbeit ist gegenüber dem Gewinn unbedeutend und

wird z.B. bei Condensationsmaschinen unter Umständen dadurch mehr als aufgewogen

werden, daſs die erforderliche Kühlwassermenge geringer ist als sonst.

Die Menge des Dampfes, welche dem Speisewasser beizumengen ist, damit derselbe bei

der Compression sich vollständig niederschlage und das so erhaltene Speisewasser die

Temperatur des Kesselwassers erhalte, läſst sich in folgender Weise bestimmen. Setzt

man voraus, daſs bei der

Compression keine wesentliche Wärmemenge nach auſsen abgegeben werde, so kann

man:Vgl. Grashof: Hydraulik nebst mechanischer

Wärmetheorie, S. 167.

a_2=a_1+y_1\,b_1 also

y_1=(a_2-a_1):b_1

setzen, wobei:

a_2=\limits\int^{t_2}_0\frac{dq}{T}, a_1=\limits\int^{t_1}_0\frac{dq}{T} und b_1=\frac{r_1}{T_1}.

Hierin bezeichnet: dq die

unendlich kleine Zunahme der Flüssigkeitswärme, bezogen auf die absolute,

veränderliche Temperatur T, ferner t1 die Temperatur des

Gemisches zu Anfang, t2

die Temperatur am Ende der Compression, T1 die t1 entsprechende absolute Temperatur, y1 die gesuchte

specifische Dampfmenge und r1 die Verdampfungswärme gesättigten Dampfes von der Temperatur t1. Benutzt man die von

Grashof a. a. O. gegebenen Tabellen für a1, a2 und b1 und nimmt z.B. für

eine Condensationsmaschine an, daſs das Gemisch von Wasser und Dampf anfänglich 0at,1 Spannung habe und auf 6at zusammenzupressen sei, so wird: J1 (0,464 – 0,157) :

1,799 = 0,17. Ein Gemisch von 0k,83 Wasser und

0k,17 Dampf mit einer Temperatur von 46°

(entsprechend 0at,1) liefert mithin, gehörig

comprimirt, 1k Speisewasser von 160° Temperatur.

Es müſsten also auch 83 Procent des Abdampfes im Condensator durch Wärmeentziehung

niedergeschlagen und 17 Procent durch Druck verdichtet werden.

Die Pumpenanordnung, welche Marchant benutzt, ist in

Fig. 7 und 8 Taf. 1

abgebildet. Der Luftpumpencylinder a2 ist mit dem Speisepumpencylinder a3 an beiden Enden

durch Röhren o, in welche Ventile eingeschaltet sind,

direkt verbunden. Die beiden Kolben bewegen sich stets in entgegengesetzter

Richtung. Das aus a4

(Fig. 1) ausströmende Wasser, vermischt mit dem aus d austretenden Dampfe wird durch die Röhren b1 (Fig. 7 und

8) von der Luftpumpe aufgesaugt und beim Rückgang des Kolbens nicht wie

gewöhnlich in einen offenen Behälter ausgeworfen, sondern in die bedeutend engere

Speisepumpe gepreſst, wobei schon ein groſser Theil des Dampfes sich niederschlagen

wird. Der Rest wird in der Speisepumpe verdichtet und das Wasser von dieser durch

die Röhren b2 mit den

Druckventilen c4 in

einen Windkessel gehoben, aus welchem es dem Dampfkessel zuflieſst. Es muſs hierbei

vorausgesetzt werden, daſs der Dampf bezieh. das Wasser immer möglichst frei von

Luft gehalten wird, da diese sonst durch d (Fig.

1) mit in die Pumpen gelangen, in den todten Räumen derselben sich

ansammeln und ihre Wirkungsweise beeinträchtigen würde. Bei g (Fig. 7) ist

ein kleiner Lufthahn angebracht. Die Hauptschwierigkeit liegt bei dieser Einrichtung

in der Regelung des Verhältnisses zwischen dem aus dem Condensator angesaugten Dampf

und der Menge des angesaugten Wassers, um hierbei die günstigste Wirkung zu

erreichen.

Bemerkenswerth ist ferner noch, daſs die Pumpen durch eine besondere kleine

Dampfmaschine betrieben werden sollen, welche den Betriebsdampf von dem

Hauptdampfcylinder erhält. In der Mitte des letzteren ist zu dem Zweck ein

Kugelventil angebracht, welches, sobald der Kolben an demselben vorbeigeht, sich

nach auſsen öffnet und einen Theil des Hinterdampfes durch ein Rohr nach dem

Dampfcylinder der Pumpen entweichen läſst. Auf diese Weise wird eine sehr starke

Expansion erzielt. Bei Compoundmaschinen wird das Ventil am groſsen Cylinder

angebracht.

Ein kleiner Condensator einfachster Construction von Mignon

und Rouart in Paris, für kleine Maschinen passend, ist nach der Revue industrielle, 1880 S. 293 in Fig. 9 bis

11 Taf. 1 dargestellt. Derselbe besteht im Wesentlichen aus drei in

einander gesteckten Röhren, welche neben der zugehörigen Luftpumpe auf einem

guſseisernen Sockel aufgestellt sind. Das innere und das mittlere Rohr, zwischen

welchen der bei d eintretende Dampf abwärts strömt,

haben nur eine geringe Entfernung von einander. Das Kühlwasser wird unten durch die

gegabelte Röhre w zugeführt und flieſst oben bei a ab. Haben die inneren Rohre z.B. 150 und 170mm Durchmesser, so erhält man für den laufenden

Meter 1qm Kühlfläche. Bei Anwendung der

gewöhnlichen engen Röhren von 20mm Durchmesser

würde man für die gleiche Kühlfläche deren 16 nöthig haben. Es wird also die

vorliegende einfache Anordnung bequemer herzustellen und zu reinigen sein. Für

gröſsere Maschinen werden mehrere derartige Doppelröhren in einem Gehäuse vereinigt

(vgl. 1881 241* 419).

Bei den in Fig. 12 bis

16 Taf. 1 dargestellten Constructionen von J. R.

Blumenberg in Washington (* D. R. P. Nr. 15201 vom 16. März 1881) sind ⊃-förmig gebogene Röhren in entsprechend gestalteten

Gehäusen neben einander befestigt. Der Hauptvorzug dieser Form liegt darin, daſs

Spannungen in Folge ungleicher Ausdehnung der einzelnen Theile nicht auftreten

können; die Reinigung der Röhren wird dagegen unbequemer als gewöhnlich sein. Das

Gehäuse ist für die kleinsten Anordnungen nach Fig. 13 aus

zwei Theilen zusammengeschraubt. Bei gröſseren Condensatoren besteht es entweder,

wie bei Fig. 14 bis

16 aus einem Mittelstück und zwei Seitentheilen oder, wie bei Fig.

12 aus zwei geraden Kasten und einem Krümmerstück. Die Röhren sind an

jedem Ende in einer Platte befestigt, welche zwischen die Flansche des Gehäuses und

die Flansche der abschlieſsenden Haube eingeklemmt wird. Statt der Röhren kann auch

ein einziger aus Wellblech hergestellter Körper, wie in Fig. 16,

benutzt werden. Der Dampf wird von oben nach unten durch die Röhren, das Kühlwasser

mit Gegenströmung durch den Raum zwischen Röhren und Gehäuse hindurch geleitet. Um

den Dampf möglichst vollständig mit den Rohrwänden in Berührung zu bringen, sollen in die Röhren

Stäbe oder beiderseitig geschlossene Röhren eingelegt werden. Hierdurch könnte

jedoch ein Vortheil nur dann erreicht werden, wenn die Wärmeübertragung im Dampfe

selbst von den äuſseren nach den inneren Schichten langsamer vor sich ginge als

durch die Rohrwand hindurch. Durch die Verengung des Querschnittes wird die

Geschwindigkeit des Dampfes erhöht, jedes Dampftheilchen also nur kürzere Zeit der

Einwirkung der Kühlfläche ausgesetzt sein. E und F (Fig. 12)

sind Probirhähne; der Hahn G im Ausfluſsrohr des

Kühlwassers dient zur Regulirung der Menge des letzteren.,

Gewellte Rohre sind von A. Mc Donald Black Fraser in

Liverpool (* D. R. P. Nr. 19835 vom

3. März 1882) für Condensatoren in der aus Fig. 17 bis

21 Taf. 1 ersichtlichen Weise verwendet worden. Je zwei in einander

steckende, verhältniſsmäſsig weite Rohre sind oben und unten durch einen Ring M zu einer Zelle vereinigt und eine Anzahl solcher

Zellen sind concentrisch in einander geschachtelt in einem cylindrischen Gehäuse A angeordnet. Jeder der Ringe M ist durch mehrere hohle Bolzen mit der oberen bezieh. unteren Platte P verbunden, so daſs die Innenraume der ringförmigen

Zellen mit den beiden Endkammern F und X in Verbindung stehen. Der Dampf wird bei B eingeführt und durch die mit Löchern versehene Platte

E vertheilt, strömt dann, sich niederschlagend,

zwischen den Zelle n hindurch abwärts und das Condensationswasser entweicht durch

C. Das Kühlwasser tritt bei G ein, gelangt durch die hohlen Bolzen H in

die Zellen und aus diesen durch die hohlen Bolzen I in

die obere Kammer F, um im höchsten Punkte derselben

auszutreten. Bei einer anderen nur wenig abweichenden Anordnung wird der Dampf durch

die Zellen und das Wasser zwischen denselben hindurch geleitet.

Die hohlen Bolzen H und I

können entweder wie bei Fig. 17

direkt in die Ringe M oder, wie bei Fig. 19 bis

21 in Ansätze, welche an die Ringe angegossen sind, eingeschraubt werden.

Die Dichtung zwischen den gewellten Rohren und den Verschluſsringen M wird durch elastische Ringe hergestellt, welche in

die unterschnittenen Vertiefungen bei B (Fig.

21) eingelegt werden. – Nach einer im Engineering, 1882 Bd. 34 S. 313 angegebenen und in Fig. 22

Taf. 1 dargestellten Construction sind die Stirnränder der Rohre umgebördelt und in

halbrunde Rillen, welche mit einem weichen Metall ausgekleidet sind, eingelegt. – Um

einen möglichst dichten Verschluſs herzustellen, wird empfohlen, je zwei eine Zelle

oben und unten abschlieſsende Ringe M durch eine Anzahl

Ankerbolzen L, aus Stäben oder Röhren bestehend, zu

verbinden. Bei der Anordnung Fig. 20

soll der durch S einströmende Dampf durch das Ventil

R Luft ansaugen. Um einen zu hohen Druck im

Condensator zu vermeiden, ist ein Sicherheitsventil Q

angebracht. Die Wellenrohre werden aus Kupfer hergestellt; die Wellen bilden ein

abgerundetes Gewinde. Für die Verschluſsringe M mit

ihren Ansätzen und für die hohlen Bolzen wird Messing verwendet.

Die gewellte Form der Rohrwände bietet gegenüber den glatten Rohren mancherlei

Vortheile. Die Oberfläche ist vergröſsert, die Wanddicke kann für die gleiche

Widerstandsfähigkeit geringer genommen werden, die verschiedene Ausdehnung der

einzelnen Theile des Condensators beeinträchtigt die Dichtung nicht, der

durchströmende Dampf wie das Kühlwasser wird zu fortwährenden Mischungsbewegungen

veranlaſst u.s.w. Die Reinigung wird vielleicht etwas umständlicher als bei glatten

Rohren sein.

(Schluſs folgt.)