| Titel: | Ueber neuere Backöfen. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 30 |

| Download: | XML |

Ueber neuere Backöfen.

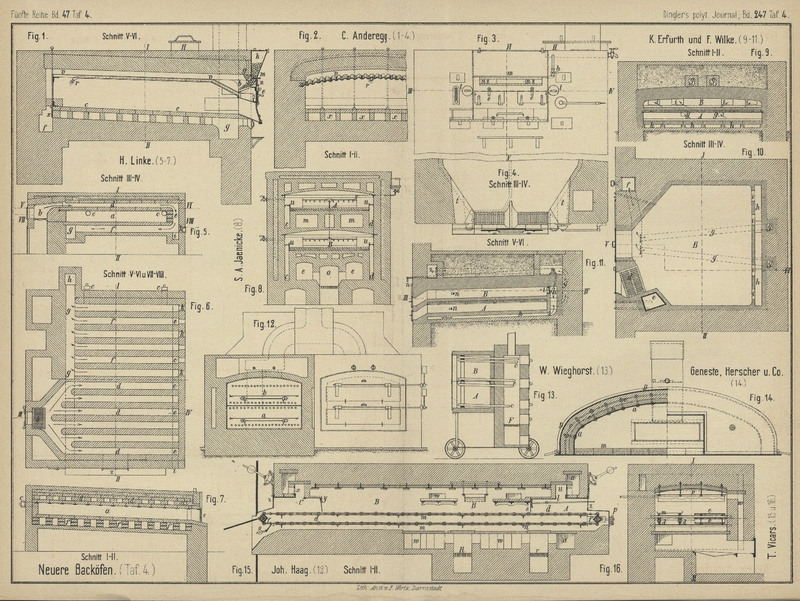

Patentklasse 2. Mit Abbildungen auf Tafel 4.

Ueber neuere Backöfen.

Bei dem in Fig. 1 bis

4 Taf. 4 dargestellten Backofen von C.

Anderegg in Mittweida (* D. R. P. Nr. 15554 vom 9. Februar 1881) gelangen die Kohlen

aus dem Fülltrichter k in den mit Thüren n versehenen Feuerraum b.

Die Thüren e dienen zur Regelung des Luftzutrittes,

während Schieber m das Entweichen von Gasen nach dem

Fülltrichter hindert. Die Verbrennungsgase gehen über das aus Wellblech hergestellte

Gewölbe v, fallen dann nach unten, um durch die

Unterzugsschieber x unter den Backherd c zu gelangen. Die aus Chamotte hergestellten

Herdplatten sind an jedem Zusammenstoſs durch kleine Chamottesäulen gestützt. Die

Räume f und g dienen zur

Ablagerung der Flugasche.

Zur Erzeugung des erforderlichen Wrasens wird das im Behälter H befindliche Wasser durch Oeffnen des Hahnes h in den hohlen Guſskörper g geleitet, hier

verdampft und tritt als Dampf in den Backraum, nachdem der Dampf beim Durchziehen

des Rohres r überhitzt ist. Zum Abziehen des Wrasens

dienen die mit Kapseln verschlossenen Kanäle t.

Bei dem Backofen mit seitlich angebrachter Oberfeuerung

von H.

Linke in Fraustadt (* D. R. P. Nr. 17121 vom 23. April 1881) ist, wie aus Fig.

5 bis 7 Taf. 4 zu

ersehen, der von z aus zugängliche Backraum a durch auf ⊤-Eisen ruhende Chamotteplatten flach

abgedeckt. Die Feuergase der beiden zur Seite des Ofens liegenden, von einander

unabhängigen Feuerungen b durchziehen die den Backraum

umgebenden Kanäle d, e und f, um dann von dem Sammelkanal g aus nach dem

Schornstein h zu entweichen. Kanal i und Oeffnung k dienen

zur Reinigung der Züge, Oeffnungen c zum Ablassen des Wrasens.

Die strahlende Wärme der Feuerung o (Fig. 8 Taf.

4) und der Züge e und m

des Unterzug-Doppelbackofens von S. A.

Jaenicke in Potsdam (* D. R. P. Nr. 16037 vom 10. März 1881) soll in den Kanälen

c und d gesammelt und

nach Bedarf durch die mit Regulirschieber versehenen Oeffnungen u in die Backherde A und

B geführt werden.

K. M. Erfurth und F. A. Wilke in

Döbeln, Sachsen (* D. R. P. Nr. 17555

vom 13. August 1881) construirten den in Fig. 9 bis

11 Taf. 4 dargestellten Doppelbackofen, dessen

oberer Backraum periodisch und dessen unterer ununterbrochen beschickt werden

kann. Der obere Backofen B dient zugleich als

Feuerraum für den Unterofen A bei ununterbrochenem

Betriebe; die Feuerung d für denselben ist seitlich

angebracht. Die Feuergase durchströmen den Oberofen und gehen durch die mittels

Klappen regulirbaren 4 Oeffnungen i nach den unter dem

Oberofen liegenden 6 Kanälen h und von hier aus in den

Schornstein f.

Der im unteren Ofen z.B. beim Brodbacken zu viel entwickelte Wrasen entweicht durch 2

mit einem an der Vorderseite zu regulirenden Klappenverschluſs z versehene

Kanäle g nach dem Schornstein. Der beim Backen von

Semmelwaaren u. dgl. erforderliche Wrasen kann mittels der von der Wrasenwanne e abzweigenden Rohre n in

beide Backöfen geleitet werden.

Bei dem mit überhitztem Dampf betriebenen Backofen von

Johannes Haag in Augsburg (* D. R. P. Nr. 16717 vom 27. April 1881) liegen zwei von

einander unabhängige Backtische a und b (Fig. 12

Taf. 4) in zwei durch eine eiserne Wand von einander getrennten Backräumen über

einander. Jeder Backraum enthält 2 Reihen Heizröhren, und zwar eine unterhalb, eine

oberhalb des betreffenden Backtisches. (Vgl. Rich.

Lehmann 1882 243 * 227.)

Nach W. A.

F. Wieghorst und Sohn in Hamburg (*

D. R. P. Nr. 17944 vom 9. Oktober 1881) werden die

über einander liegenden Backräume A und B (Fig. 13

Taf. 4) durch an beiden Enden zugeschweiſste, theilweise mit Wasser gefüllte Rohre

c geheizt. Die Regulirung der Temperatur der

Backräume erfolgt durch Verlängern oder Verkürzen des in den Feuerraum F ragenden Theiles der Heizrohre.

Der zerlegbare Feldbackofen von Geneste, Herrscher und

Comp. in Paris (* D. R. P. Nr. 18 783 vom 11. Januar 1882) besteht aus einzelnen

Gewölbstücken, welche man an einander setzt und durch Ketten zusammenhält. Jedes

Gewölbestück wird gebildet aus einem Stahlbogen a (Fig.

14 Taf. 4), welcher durch Bolzen e mit den

Winkeleisenträgern c verbunden ist, einem Blechmantel

D, der feuerbeständigen Isolirschicht n und den mit Isolirmaterial ausgefüllten Metallrahmen

m.

Bei dem Ofen zum ununterbrochenen Backen von Biscuit von

T. Vicars werden, wie die aus dem Praktischen Maschinen-Constructeur, 1882 S. 341

entnommenen Figuren 15

und 16 Taf. 4 erkennen lassen, die auf Blechen gebackenen feineren Gebäcke

mittels endloser Ketten d durch den ganzen Backraum

geführt, gewöhnlichere Sorten Biscuit, z.B. Schiffszwieback, durch ein endloses, aus

dicht neben einander liegenden Kettengliedern gebildetes Band e. Die endlosen Ketten laufen über vierseitige

Kettenräder F, wovon das am Auslaufende befindliche in

entsprechender Weise in Umdrehung gesetzt wird. Die Geschwindigkeit der Kette

richtet sich nach der Temperatur des Ofens und der Zusammensetzung der aufgegebenen

Gebäcke, und zwar soll die Durchlaufszeit durch den 12m,2 langen Ofen zwischen 3 bis 25 Minuten schwanken können. Zur Controle

der Geschwindigkeit ist die Achse des Kettenrades durch ein Hebelwerk mit Sperrrad

mit einer Wanduhr verbunden. Die Unterstützung und Führung der in ihren Gelenken mit

Rollen versehenen Ketten geschient durch 4 kleine Längsschienen m, welche auf Querträgern n ruhen.

Um das Herumnehmen etwa an das endlose Band angebackener Biscuits zu verhüten,

befindet sich am Auslaufende unterhalb des schrägen Tisches, auf welchen die

Biscuits von selbst fallen, sobald sich die Gelenke des Bandes um die Trommel legen,

ein Abstreicher o (Fig. 15),

welcher durch ein

Gegengewicht an das Band leicht angedrückt wird und die betreffenden Biscuits auf

den Boden fallen läſst. Die Lager der Kettenradachse auf der Einlaufseite sind nicht

in fester Verbindung mit dem Mauerwerk, sondern lassen sich verschieben, um die

Kette straff zu erhalten. Zu diesem Zwecke sind die Lager mit Schraubenspindeln

versehen, welche durch die Vorderwand hindurchgehen und mittels Handräder auf jeder

Seite besonders oder aber mittels der Schneckengetriebe p gemeinschaftlich angezogen werden können.

Auf den Feuerrosten r und R

werden Kohlen, beim Backen feinerer Biscuitsorten aber Kokes gebrannt. Jede der 3

Abtheilungen A, B und C

des Ofens hat ihre eigenen, mit Schiebern versehenen Feuerzüge. Damit sich auf der

Oberfläche des Gebäckes in der ersten Kammer A eine

leichte Kruste bildet, ist hier eine verhältniſsmäſsig hohe und trockene Wärme

erforderlich. Zu diesem Zweck gehen die Verbrennungsgase der ersten Feuerung durch

die Kanäle a und gestatten Schieber bei w, direkte

Hitze eintreten zu lassen. Der die Räume A und B trennende Schieber s

reicht bis fast zur Kette herunter, so daſs nur eben die Biscuits hindurchgehen

können. Derselbe kann durch den Hebel l bewegt werden,

dessen kürzerer gezahnter Arm in eine kleine Zahnstange des Schiebers eingreift.

Zur Erzeugung des im Backraum B erforderlichen

Wasserdampfes läſst man in den mit Bimsstein u. dgl. gefüllten Blechtrog v von auſsen durch ein Rohr Wasser einflieſsen. Dieser

Raum erhält die nöthige Wärme vom zweiten, theilweise auch, wenn der Betreffende

Schieber gezogen wird, vom ersten Roste aus und die heiſse Luft gelangt durch die

Züge w in den Backraum. Die unter den

Eintrittsöffnungen befindlichen Lagen von Backsteinen auf guſseisernen Platten haben

den Zweck, die eintretende Hitze nicht direkt auf das Backwerk wirken zu lassen,

sondern dieselbe möglichst zu vertheilen, sowie auch vom Feuer etwa mitgerissene

feste Theilchen ablagern zu lassen. Der dritte Raum erhält die erforderliche, etwas

trockenere Wärme von der zweiten Feuerung R durch

Kanäle x. Die drehbare Trennungsklappe y wird durch das Gebäck selbst bis zu der für den

Durchgang nöthigen Höhe geöffnet. Beide Enden des Ofens sind durch an Ketten mit

Gegengewicht hängende Fallthüren z geschlossen. (Vgl.

auch K. Birnbaum: Das Brodbacken, S. 221.)

Tafeln