| Titel: | Ueber Neuerungen an Gasmaschinen. |

| Autor: | Mg. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 145 |

| Download: | XML |

Ueber Neuerungen an Gasmaschinen.

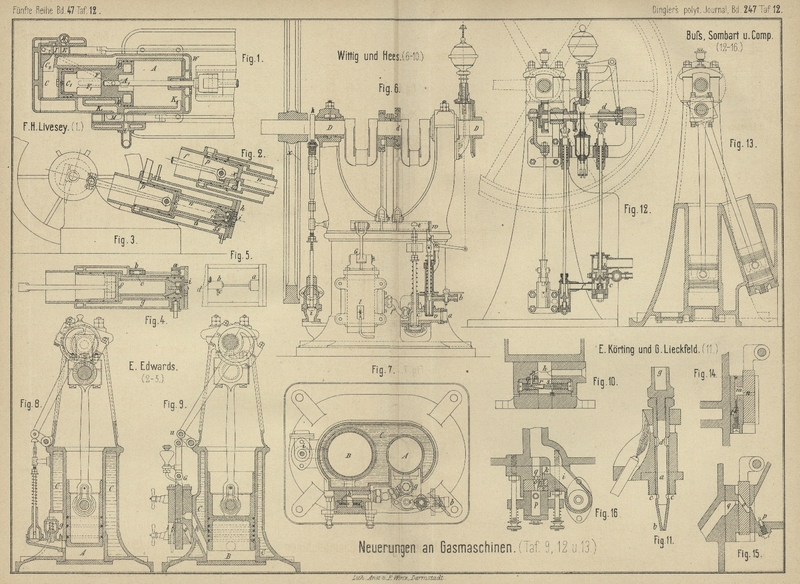

Patentklasse 46. Mit Abbildungen im Text und auf

Tafel 12 und 13.

(Schluſs des Berichtes von S. 97 d.

Bd.)

Ueber Neuerungen an Gasmaschinen.

Eine Compoundmaschine vortrefflicher Construction nach Analogie der oben besprochenen

Deutzer Drillingsmaschine gibt F. H. W.

Livesey in Victoria Street, England

(* D. R. P. Nr. 18436 vom 21. Juni 1881) an. Es wird wie

bei Williams und Mallam

(S. 105 d. Bd.) ein doppelter Cylinder und ein doppelter Kolben benutzt, aber zu

wesentlich anderem Zweck.

Werden die Kolben A1 und

C1 (Fig. 1 Taf.

12) durch die im Raum C bewirkte Verpuffung der Ladung

vorgetrieben, so wird in den ringförmigen Raum B eine

neue Ladung eingesaugt. Gegen Ende des Hubes setzt der Schieber durch seine Höhlung

M die Kanäle K1 und K2 in Verbindung, so daſs die Verbrennungsgase in den

Cylinder A treten, hier weiter expandiren und die

Kolben zurücktreiben können. Haben die Kolben ungefähr ¼ ihres Rückweges beendigt,

so stellt eine Nuth F1

die Verbindung zwischen dem ringförmigen Raum B und dem

Kanal F her, welcher in den Schieberkasten E führt; letzterer öffnet gerade den Kanal C2, so daſs die Ladung

in den verlängerten Cylinderraum C gedrückt wird, um

hier das Ausströmen der Verbrennungsgase zu fördern (vgl. Weyhe * S. 107 d. Bd.). Bei vollendetem halbem Rückhub schlieſst der

Schieber M die Kanäle K1 und K2 von einander ab, so daſs der Kolben das ganz nach

C gedrängte Gemenge verdichten kann. Beim

Hubwechsel erfolgt durch H und I die Zündung; die Kolben gehen vor, wobei nun die im Cylinder A vorhandenen Rückstände durch den Kanal K2 und den Schieber

nach L ins Freie getrieben werden.

Um die Maschine einfach wirkend zu machen, wird der Cylinderdeckel W entfernt.

Ganz ähnlich ist die in Fig. 2 bis

5 Taf. 12 skizzirte Maschine von E. Edwards in

London (* D. R. P. Nr. 19019 vom 16.

November 1881) gebaut. Beim Vorschub beider Kolben saugt der Kolben m durch die mit einer Gummimembran bedeckten Oeffnungen

i im Boden h Luft und

durch ein seitlich angeordnetes Ventil Gas an. Das Kolbenventil r wird hierbei durch die Spannung der eben

stattgefundenen Explosion geschlossen gehalten. Beim weiteren Vorschub entweicht

sodann durch den Auspuff p ein Theil der

Verbrennungsgase, während im Cylinder ein Druckausgleich erfolgt. Beim Rückgang soll

nun der Rest der Rückstände verdichtet und durch Löcher o in den hohlen Kolben n gedrückt werden,

während die neue Ladung durch das Kolbenventil r und

die Bohrungen s in den ringförmigen Raum um den Kolben

u gepreſst wird. Dieser ringförmige Raum ist nun so

zu bemessen, daſs die Spannung der hier befindlichen frischen Ladung gleich der

Spannung der im hohlen Kolben befindlichen Rückstände ist, um eine Vermischung beider

Gase nur in geringem Maſse bei o stattfinden zu lassen.

Beim Hubwechsel erfolgt die Zündung.

Zum Zweck der Ausstoſsung einer gröſseren Menge der Rückstände wird von der

Pleuelstange mittels eines Daumens das Ventil x (Fig.

2) offen gehalten, so daſs die Rückstände erst verdichtet werden, sobald

der Ringkanal z im Kolben nicht mehr mit dem Auspuff

p in Verbindung steht. Beim Vorschub ist x geschlossen, um die Expansion der verpufften Ladung

auch hier arbeitsleistend wirken zu lassen. Die verdichteten Rückstände finden bei

dieser Anordnung in einer Verlängerung des Cylinders f

Platz statt im hohlen Kolben n.

Sehr hübsch ist die Zündvorrichtung Fig. 4 und

5. In den verschieden groſsen Cylindern a

und b bewegen sich kleine, durch eine Stange gekuppelte

Kolben; durch feine Oeffnungen stehen a und b mit dem Cylinder g in

Verbindung. Wird die Ladung in g verdichtet, so wirkt

derselbe Druck auf beide Kolben und der kleinere Kolben in b wird deshalb von dem gröſseren in a nach

links verschoben. Es kann dann eine Zündflamme durch die Löcher c und d (Fig. 5) in

die Höhlung des Kolbens b hineinbrennen. Beim Vorschube

der Arbeitskolben sinkt die Spannung im Cylinder a sehr

schnell auf die Atmosphärenspannung, weil dessen Oeffnung nach dem Ansaugeraum bei

m führt; die in b aber

immer noch vorhandene Spannung wird deshalb die Kolben schnell nach rechts schieben,

so daſs die Zündflamme durch das Loch e in den Cylinder

g dringen kann.

Während bei den bisher besprochenen Maschinen das von Otto ersonnene und durch Patent Nr. 532 geschützte Mischungsverfahren der

Gase angewendet ist, kommen wir im Folgenden auf andere Gruppen von Maschinen,

welche die Otto'schen Prinzipien in viel freierer und

unabhängigerer Form verwenden.

Die nach W. Wittig und W.

Hees von der Hannoverschen

Maschinenbau-Actiengesellschaft in Hannover seit mehreren Jahren gebauten

Maschinen beruhen auf dem Otto'schen Prinzip, haben

aber Pumpe und Arbeitscylinder nicht in demselben Cylinder vereinigt, sondern

getrennt neben einander. Auch die Deutzer

Gasmotoren-Fabrik hat eine derartige Maschine unter Nr. 14254 patentirt

erhalten, jedoch nicht weiter ausgebildet, trotzdem diese Maschine einfach wirkt,

während die ältere nur halbfache Wirkung hat und die oben bei der Besprechung dieser

Anordnung aufgezählten Vortheile in Bezug auf Herabsetzung der Endspannung erreicht

werden.

Die Maschine von Wittig und Hees hat nach der ursprünglichen Angabe (* D. R. P. Nr. 6776 vom 13.

Februar 1879) folgende Anordnung. Arbeits- und Pumpencylinder stehen aufrecht neben

einander; die Kolbenstangen greifen an Kurbeln derselben Welle an; doch eilt der

Arbeitskolben etwas vor. Geht der Pumpenkolben nach aufwärts, so saugt derselbe eine Ladung ein und

drückt sie beim Niedergange zusammen, bis der voreilende Arbeitskolben am Ende

seines Hubes nach unten angelangt ist. In dieser Stellung wird ein Ventil gesteuert,

welches die Verbindung zwischen beiden Cylindern so lange offen hält, bis der

Pumpenkolben bei seinem Hubende nach unten das verdichtete Gemisch unter den wieder

aufsteigenden Arbeitskolben gedrückt hat, wo dasselbe entzündet wird. Die

verbrannten Gase werden bei dieser Anordnung durch den Rückhub des Arbeitskolbens

herausgetrieben.

Die Steuerung des Ventiles geschieht mittels mehrerer Excenter von der Kurbelwelle

aus. Die Regulirung besorgt ein Cosinusregulator durch Verstellung des

Gaszulaſsventiles in der Weise, daſs die Pumpe nur dann verdichtet, wenn der sehr

empfindliche Regulator das Gaszulaſsventil nicht gesperrt hält; im anderen Falle

saugt die Pumpe nur Luft an, um sie durch das Mischventil wieder auszustoſsen.

Diese Maschine ist von Wittig und Hees nicht unwesentlich verbessert. Fig. 6 bis

10 Taf. 12 veranschaulichen nach R.

SchöttlerVgl. die vortreffliche Darstellung von R. Schöttler:

Die Gasmaschine. Versuch der Darstellung ihrer Entwicklung und

ihres Kreisprozesses. (Braunschweig 1882. Goeritz

und Zu Putlitz.) einen solchen 4e-Motor neuester Construction. Pumpe A und Arbeitscylinder B

stehen in demselben Kühlmantel C, mit welchem sie ein

Guſsstück bilden. Die in Ansätzen des als Gestell dienenden Kühlmantels über den

Cylindern gelagerte Welle D ist doppelt gekröpft; doch

sind im Gegensatz zur ersten Anlage beide Kröpfungen gleich gerichtet, so daſs also

beide Kolben gleichmäſsig mit einander auf- und niedergehen. Beide Kolben sind

Taucherkolben und so ausgebildet, daſs im Arbeitscylinder ein erheblich groſser

schädlicher Raum entsteht, während derselbe in der Pumpe möglichst beschränkt ist.

Beide Cylinder verbindet ein auſsen liegendes Rohr, in welches ein selbstthätig

schlieſsendes Rückschlagventil eingeschaltet ist.

Die Maschine arbeitet in der früher angegebenen Weise, nur mit dem Unterschiede, daſs

der Arbeitskolben beim Rückhube eine gröſsere Menge Verbrennungsgase im Cylinder

läſst, welche sich mit der neuen Ladung mischen, während bei der älteren Anordnung

die Rückstände anscheinend völlig entfernt wurden. Das Austrittsventil schlieſst

schon ab, wenn der Arbeitskolben etwa ⅗ seines Weges zurückgelegt hat; die im

Cylinder bleibenden Rückstände werden dann beim Rückhub verdichtet. Unmittelbar nach

Schluſs des Auspuffventiles tritt das neue Gemenge aus der Pumpe herüber, so daſs

während der Vollendung des Rückhubes beide Kolben zusammen die Verdichtung im

Arbeitscylinder bewirken.

Die Pumpe saugt durch a Luft, durch b Gas an, so lange das Eintrittventil c vom Excenter d und der

Knagge e offen gehalten ist; die Ladung wird in den

Arbeitscylinder durch das selbstthätige Rückschlagventil g und das Rohr f, welches durch den

Schieberkasten geht und in den Kanal h mündet, herübergedrückt. Das

Auslaſsventil i wird durch das Excenter k gesteuert.

Der Zündschieber G hat folgende Einrichtung. Durch den

kleinen Kanal n (Fig. 10)

wird während der unteren Todtlage des Schiebers brennbares Gemisch aus dem

Schieberkasten in die Kammer m geleitet, während

gleichzeitig durch o (Fig. 9) Luft

eintritt. Dieses Gemisch entzündet sich an der Flamme l

des Schieberdeckels. Der Aufgang des Schiebers unterbricht die Verbindung der Kammer

m nach l und o hin, so daſs die in der Kammer brennende

Uebertragungsflamme in den Schieberkasten schlagen kann, wenn m mit h in Verbindung

tritt. Die Speisung der Uebertragungsflamme wird während der Bewegung des Schiebers

durch den Kanal n fortgesetzt, während, um ihr

Erlöschen zu verhindern, eine Druckausgleichung mit der Cylinderspannung durch die

Bohrungen q und p erfolgt.

Um die Speisung zu regeln und der Vermittelungsflamme ihre Richtung gegen den Kanal

h zu geben, wird in die mit dem Kanal q correspondirende conische Bohrung des Bolzens r ein entsprechend geformter Stift s mehr oder weniger tief eingeführt, so daſs also die

Oeffnung von s mehr oder weniger verstellt ist.

Die Regulirung des Ganges der Maschine geschieht nach dem Otto'schen Prinzip, um stets eine gleich gemengte Ladung für jede

Cylinderfüllung zu erhalten. Zu diesem Behufe wird das Gaseinlaſsventil v durch die Knagge w nicht

geöffnet, wenn der Regulator die Nase x der

Ventilstange bei zu schnellern Gange der Maschine zurückdrückt; die Pumpe saugt dann

nur Luft an.Versuche, welche R. Schöttler anstellte, haben

ergeben, daſs die Maschine, besonders beim Leergang, nicht ganz so

gleichmäſsig geht und auch etwas mehr Gas verbraucht wie die Otto'sche, trotzdem aber recht brauchbar ist.

Das Bremsen eines derartigen 2e-Motors

ergab folgende Resultate: Dauer des Versuches 52 Minuten, mittlere

Umdrehungszahl 105,5, Leistung 1e,78,

Gasverbrauch stündlich 1985l; also für

1c und Stunde 1116l. Andere Versuche sollen theilweise

günstiger, theilweise schlechter verlaufen sein. Für eine 4e-Maschine wurde von Brauer und Schöttler in Altona gefunden: Dauer des Versuches 40 Minuten,

mittlere Umdrehungszahl 103,0, Leistung 3e,75, Gasverbrauch stündlich 4650l,

also für 1e und Stunde 1240l. Letztere Maschine hatte 200mm Durchmesser des Arbeitscylinders,

165mm des Pumpencylinders und 180mm gemeinschaftlichen Hub.

Die Maschine von E. Körting und G. Lieckfeld, welche von Gebrüder Körting in

Hannover gebaut wird, unterscheidet sich von der eben besprochenen im Arbeitsgange

in keiner Weise; dagegen sind einige wesentliche Verbesserungen (* D. R. P. Nr.

18390 vom 26. Juni 1881 und * Nr. 19384 vom 13. Mai 1881) eingeführt. Eine sehr

einfache Zündung wird in mehreren Formen in der Patentschrift vorgeschlagen, von

denen hier nur eine beschrieben wird, welche bereits mehrfach ausgeführt worden ist

und sich dabei bewährt hat.

Der hohle Stift a (Fig. 11

Taf. 12) ragt mit seiner unteren, sehr feinen Oeffnung b und seinen ringförmig eingeschnittenen Löchern c in den Speisekanal am Arbeitscylinder hinein. Während der Speisung des

Cylinders mit brennbarem Gemisch wird eine gewisse Menge desselben durch b und c in die Höhlung des

Stiftes a eintreten. Soll die Uebertragungsflamme in

dem Röhrchen a entstehen, so wird dasselbe aus der

gezeichneten Stellung durch eine an der Pleuelstange angebrachte Knagge, welche

mittels eines doppelarmigen Hebels auf die Stange g

einwirkt, so weit emporgezogen, daſs die äuſsere Flamme durch die Oeffnungen d zünden kann; gleitet die Knagge ab, so geht das

Röhrchen a unter Einwirkung einer Feder wieder

herunter, die Oeffnungen d werden gesperrt und es

erfolgt durch die Uebertragungsflamme die Zündung des Gemisches im Cylinder. Während

das Röhrchen a in die gezeichnete Stellung zurückgeht,

wird die Spannung in a durch die Düse b ausgeglichen. – Diese äuſserst einfache und sicher

arbeitende Vorrichtung wird in mehrfach abgeänderter Ausführung vorgeschlagen;

besonders ist anzugeben, daſs z.B. ein unbewegliches Röhrchen, welches wie a geformt sein, aber noch einige gröſsere

Explosionsräume über einander angeordnet haben kann, mit der äuſseren Flamme durch

plötzliches Heben eines entsprechend geformten Stiftes oder Ventiles in Verbindung

zu setzen ist; in diesen wird dann die Vermittelungsflamme gebildet, welche nach

Schluſs jenes Stiftes oder Ventiles die Zündung bewirkt. Der Aufschlag der Knagge

wird durch einen über dem Zündrohr angeordneten Luftpuffer gemildert.

Der Regulirung der Maschine liegt auch ein neuer Gedanke zu Grunde. Es wird

vorgeschlagen, die Mischung des Gemenges stets in denselben Verhältnissen geschehen

zu lassen, dagegen dessen Verdichtung durch die Pumpe veränderlich zu machen. Zu

diesem Zwecke ist neben der Pumpe ein Gefäſs angebracht und das Verbindungsrohr

zwischen beiden mit einem vom Regulator beeinfluſsten Ventil versehen. Wird dieses

Ventil vom Regulator geöffnet, wenn die Maschine zu schnell geht, so ist der

schädliche Raum der Pumpe um den Fassungsraum jenes Gefäſses vergröſsert, also die

Leistung der Pumpe um ein entsprechendes Maſs verringert. Die Ladung tritt unter

geringer Spannung in den Arbeitscylinder, bis der Regulator durch Schluſs des

Ventiles die Verbindung der Pumpe mit dem Gefäſs wieder aufhebt. Der Umstand, daſs

auf diese Weise bei zu schnellem Gang der Maschine, nicht wie bei Otto, die Explosion völlig ausfällt, sondern nur mit

geringerem Kraftaufwand vor sich geht, wird auf den gleichmäſsigen Gang der Maschine

einen sehr vortheilhaften Einfluſs haben müssen. Eine noch gröſsere Gleichmäſsigkeit

würde erlangt werden, wenn statt eines Gefäſses deren mehrere nach einander mit der

Pumpe in oder auſser Verbindung gesetzt werden.

Textabbildung Bd. 247, S. 149

Zur Schmierung dienen zwei geschlossene Schmiergefäſse, welche am besten durch eine

bis nahe auf den Boden gehende Scheidewand von einander getrennt sind. In das eine

Gefäſs mündet das

Auspuffrohr der Maschine, so daſs in demselben ein Druck erzeugt wird, welcher

genügt, um die vom anderen Gefäſs abzweigenden Schmierröhrchen zu füllen. Sobald die

Maschine still steht, wird das Oel so weit sinken, daſs die Schmierung durch jene

Röhrchen nicht mehr erfolgen kann.Die Maschine selbst ist billiger im Preise als die von Otto, bezieh. von Wittig und Hees. Durch Bremsversuche

mit einem 3e-Motor gelangte Schöttler zu folgenden Zahlen: Dauer des

Versuches 30 Minuten, mittlere Umdrehungszahl 119,1, Leistung nur 2e,18, stündlicher Gasverbrauch 2780l, also für 1e und Stunde 1275l. Der

Durchmesser des Arbeitscylinders betrug 180mm, der des Pumpencylinders 150mm, der gemeinschaftliche Hub 360mm.

Dasselbe Prinzip der Arbeitsweise liegt einer ganz neuen Maschine von Buſs, Sombart und Comp. in Magdeburg-Friedrichstadt zu

Grunde, welche nach der Zeitschrift des Vereins Deutscher

Ingenieure, 1882 Bd. 26 S. 501 in Fig. 12 bis

16 Taf. 12 dargestellt ist. Die Kolbenstangen der geneigt zu einander

gestellten Cylinder greifen an derselben Kurbelkröpfung an, so daſs der

Arbeitskolben wie bei der älteren Maschine von Wittig

und Hees eine geringe Voreilung hat. Das Gas tritt bei

a, die Luft bei b in

das Gehäuse des Eintrittventiles c, welches

gleichzeitig Gas- und Luftzufuhr abschlieſst, also ein gleichartig zusammengesetztes

Gemenge ergibt. Dieses Ventil wird durch den vom Regulator verschiebbaren Muff d gesteuert, welcher auf der rechtwinkelig zur

Hauptwelle liegenden und von dieser mittels Schraubenräder angetriebenen Steuerwelle

sitzt. Die Form des Muffes bedingt je nach seiner Lage ein kürzeres oder längeres

Oeffnen des Ventiles c.

Vom Ventilgehäuse führt der Kanal e in den

Pumpencylinder und das Rohr f in den Arbeitscylinder.

Das im Rohr f eingeschaltete Ventil, welches die

Uebertragung einer zu frühzeitigen Explosion im Arbeitscylinder auf den

Pumpencylinder verhüten soll, wird von der Welle durch ein Excenter gesteuert. Der

Berichterstatter Schöttler bemerkt über diesen Punkt an

gleicher Stelle: Dies erscheint richtig, wenn es gelingt, die Zündung rechtzeitig zu

bewirken; käme diese einmal zu früh, so würde sie sich in den Pumpencylinder

fortsetzen und die Explosion des Inhaltes desselben hemmend wirken, da der

Arbeitscylinder das nächste Mal kein frisches Gemisch bekäme und also die folgende

Explosion ausfallen müſste. Es ist dies ein Umstand, welcher bei der Maschine von

Wittig und Hees

gelegentlich einmal vorkommt und hier deshalb wohl kaum ausbleiben wird. Es ist aber

die Steuerung des Ventiles hier nöthig, weil infolge der gewählten Regulirung die

Endspannung in der Pumpe variabel ist. Vielleicht wäre es am besten, die Einrichtung

so zu treffen, daſs das Ventil selbstthätig abschlieſsen könnte, aber zwangsweise

geöffnet würde; jetzt hindert die Steuerknagge h das

selbstthätige Abschlieſsen.

Die Zündvorrichtung ist in Fig. 14 bis

16 herausgezeichnet. In der höchsten Schieberstellung gelangt durch den

im Spiegel angebrachten Kanal i, welcher vom Rohre f zum Arbeitscylinder führt, brennbares Gemisch in einer durch Einstellung

des Stiftes k zu regelnden Menge durch die Kanäle l bis n in die mit der

Luft verbundene Kammer o. Beim Niedergang des Schiebers

entzündet zunächst die im Schieberdeckel p brennende

Flamme das in der Kammer o vorhandene Gemenge; die so

gebildete Vermittelungsflamme wird wegen der muldenförmigen Gestalt des Kanales m beständig gespeist, bis o mit dem in den Arbeitscylinder führenden Kanal q in Verbindung tritt. Die Spannung der Gase in der Vermittelungskammer

ist durch diese stetige Speisung aus dem Arbeitscylinder auf die Höhe des in diesem

vorhandenen Druckes gebracht, so daſs die Zündung erfolgen kann.

Das Auslaſsventil wird mittels eines Excenters von der Hauptwelle gesteuert.

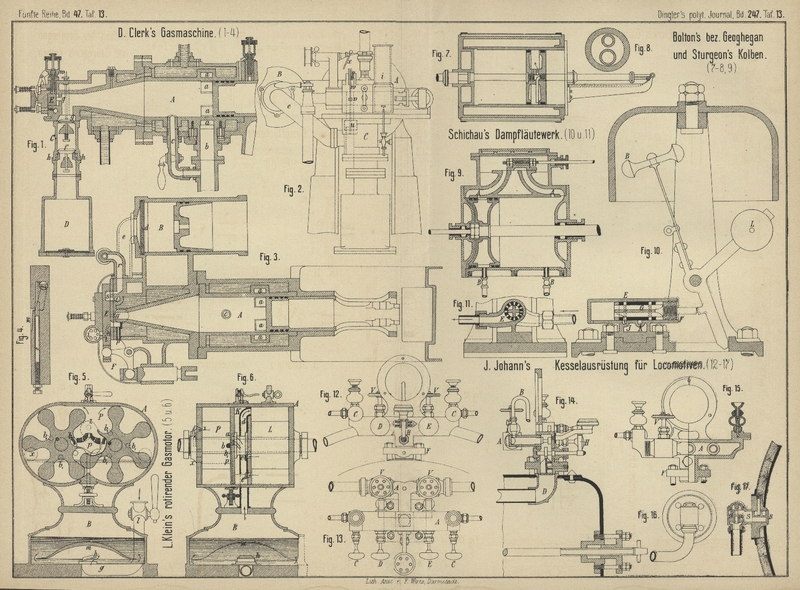

Eine Maschine von D. Clerk in

Glasgow (* D. R. P. Nr. 8745 vom 11.

Februar 1879) arbeitet in ähnlicher Weise wie die besprochenen; es wird

jedoch das von der Pumpe angesaugte und verdichtete Gemisch nicht direkt in den

Arbeitscylinder geleitet, sondern in einem unter beiden Cylindern angeordneten

Behälter aufgespeichert, um von hier erst in den Arbeitscylinder eingeführt zu

werden. Beide Cylinder liegen horizontal; die Pumpe hat etwa 90° Voreilung. Der

genannte Druckraum wird mit dem Arbeitscylinder durch einen Schieber in Verbindung

gesetzt, während zwischen Schieber und Arbeitscylinder ein Kanal liegt, in welchem

Verbrennungsrückstände bleiben. Das durch den Schieber in den Cylinder eingelassene

Gemenge wird nach begonnenem Vorschub durch einen Platinzünder zur Explosion

gebracht. Nach der Patentschrift soll dies in folgender Weise geschehen: Hat der

Schieber den Gaseintritt vom Druckraum abgeschlossen, so bleibt in einem Kanal

desselben eine gewisse Menge brennbaren Gemisches zurück; bei weiterem Vorschub

bringt der Schieber den Platinzünder zwischen den zum Cylinder führenden Kanal und

den Kanal im Schieber. Geht nun der Arbeitskolben vor, so wird der im Schieberkanal

gebliebene Rest brennbaren Gemenges herausgesaugt, erreicht hierbei den Platinzünder

und entzündet sich an diesem. Diese Zündung soll sich nun erst weiter in den

Arbeitscylinder fortpflanzen. – Die Patentschrift läſst nicht klar erkennen, wie

dieser Vorgang eigentlich gedacht wird. Es liegt gegen die Annahme kein Grund vor,

daſs sich das brennbare Gemenge bereits vor dem Saugen des Arbeitscylinders

entzündet, da dasselbe doch unter Druck eintritt.

Der Platinzünder wird durch die stattfindende Explosion in Weiſsglut erhalten, auf

welche er durch Gasexplosionen, die in besonderen kleinen Kanälen stattfinden,

gebracht worden ist.

Ein anderer Gasmotor von D. Clerk, welcher nach dem Journal für Gasbeleuchtung, 1882 S. 187 s. Z. auf der

elektrischen Ausstellung in Paris in Betrieb war, schlieſst sich im Allgemeinen

seiner Wirkungsweise nach den beschriebenen Maschinen an; jedoch soll hier durch den Pumpencylinder auch

gleich eine vollständige Entfernung der Verbrennungsrückstände aus dem

Arbeitscylinder erreicht werden. Wie aus Fig. 1 bis

4 Taf. 13 zu entnehmen, stehen Pumpe B und

Arbeitscylinder A mit einem Ventilkasten in Verbindung,

welcher mit einem selbstthätigen Saug- und ebensolchem Ueberdruckventil versehen

ist. Die Kurbeln beider Kolben sind um 90° gegen einander versetzt, und zwar eilt

der Pumpencylinder vor.

Die Arbeitsweise der Maschine ist folgende: Beim Ausschub des Pumpenkolbens saugt

dieser zunächst brennbares Gemenge, dann aber reine Luft an. Hierdurch soll erreicht

werden, daſs bei vollendetem Ausschub zunächst am Kolben brennbares Gemisch liegt,

während der übrige Theil des Cylinders mit Luft ausgefüllt ist. Macht nun der

Pumpenkolben seinen Einschub, so wird zu gleicher Zeit der Arbeitskolben seinen

Ausschub vollenden und hierbei ringförmig angeordnete Oeffnungen, welche mit dem

Auspuffrohr in Verbindung stehen, frei geben, so daſs die aus dem Pumpencylinder in

den Arbeitscylinder gedrängte Luft die in demselben vorhandenen Rückstände durch

diese Oeffnungen a austreiben kann. Geht der

Arbeitskolben wieder zurück, so verschlieſst er die Oeffnungen a zeitig genug, um zu verhindern, daſs neben den

Rückständen auch ein Theil des Gemenges unverbrannt ausgeblasen wird. Bei Beendigung

des Einschubes des Pumpenkolbens ist das Gemenge in den Arbeitscylinder

herabgedrückt, in welchem dasselbe durch den zurückkommenden Kolben verdichtet wird.

Beim Hubwechsel des Arbeitskolbens findet Entzündung des Gemenges statt.

Die vollständige Ausblasung der Verbrennungsrückstände, aus dem Arbeitscylinder wird

hier anders begründet als bei den früher besprochenen Constructionen. Clerk will einzig vermeiden, daſs durch die

zurückbleibenden heiſsen Rückstände eine vorzeitige Entzündung des eingesaugten

Gemenges stattfinde. Bei Benutzung nur eines Cylinders erscheint eine derartige

Vorsorge nützlich und angemessen, dagegen überflüssig bei Maschinen mit

Pumpencylinder; bei richtiger Einstellung einer derartigen doppelcylindrigen

Maschine ist eine falsche Explosion wohl unwahrscheinlich. Schöttler hat bei Maschinen nach Willig und

Hees beobachtet, daſs eine solche Entzündung häufig

nach einer ausgebliebenen Explosion stattgefunden

hat, so daſs also eher eine zu spät erfolgte Zündung, oder ein zu lang währendes

Nachbrennen, welches noch nicht beendigt ist, wenn die Pumpe bereits überzudrücken

beginnt, als Ursache dieser Erscheinung anzunehmen ist, als jene von Clerk angenommene vorzeitige Entzündung des frisch von

der Pumpe gelieferten Gemenges durch die heiſsen Verbrennungsgase, welche im

Cylinder zurückgeblieben sind. Als erwiesen ist demnach die Schädlichkeit der

Verbrennungsrückstände bezüglich des hier vorliegenden Punktes nicht zu

betrachten.

Es sind noch verschiedene Einzelheiten der Clerk'schen

Construction erwähnenswerth: die Platte d im

Pumpencylinder B – dieser wird seines Zweckes halber

„Reinigungscylinder (Verdränger Displacer)“

genannt – soll die schon früher als unwahrscheinlich bezeichnete schichtenweise

Lagerung der Gasarten begünstigen. Das Verbindungsrohr e beider Cylinder mündet in dem Ventilkasten C, welcher am Arbeitscylinder angebracht und mit dem Saugventil f, sowie dem Ueberdruckventil g versehen ist. Die Luft wird dem Saugetopf D

entnommen, während das Gas durch ringförmig angeordnete Oeffnungen h angesaugt wird. Sowie die Verbindung des Rohres c mit dem Auspuffrohr b

durch Oeffnung des Hahnes hergestellt ist, wird die Maschine dadurch schnell

angehalten.

Die Zündung besorgt der Schieber E, welcher durch ein

Excenter von der Arbeitswelle aus mittels des Winkelhebels F gesteuert wird. Die im Rohr i brennende

Zündflamme steht in der gezeichneten Stellung mit der Vermittelungskammer k in Verbindung, welche durch die Bohrung l und die Mulde m vom

Cylinder aus mit brennbarem Gemenge gespeist wird; bei l verhütet ein Drahtgitter das Rückschlagen der Vermittelungsflamme. Den

Zufluſs des Speisegemenges regelt der Stift o, während

die Verbrennungsgase durch p entweichen. Wenn sich der

Schieber von rechts nach links bewegt, so kommt die Vermittelungskammer k auſser Verbindung mit i

und p; die Spannung wird ausgeglichen und etwas später

durch den Kanal q die Zündung vorgenommen.

Der Schieber dient noch einem weiteren Zweck. Da das Gas in der gezeichneten Stellung

von r durch s nach t strömt und von hier in den ringförmigen Raum h des Ventilkastens gelangt, so wird die Gaszufuhr

abgeschnitten werden, wenn der Schieber entsprechend weit nach links sich bewegt;

dies geschieht, wenn der Pumpenkolben die Hälfte seines Hubes nach auswärts

vollendet hat. Die Pumpe saugt aus diesem Grunde im Anfange Gas und Luft, später

aber nur Luft ein.

Zur Regulirung der Maschine dient ein zwischen den Kanälen t und h in die Gasleitung eingeschaltetes

Ventil u (Fig. 2 Taf.

13), welches durch eine Feder geschlossen gehalten, vom Schieber aber regelmäſsig

mittels einer Hebelverbindung geöffnet wird. Tritt nämlich ein Gleitstück v, durch irgend welche Mittel gezwungen, in eine Nuth

am Rücken des Schiebers ein, so wird beim Weitergleiten des Schiebers das Ventil u geöffnet. Durch den Regulator kann jedoch der Hebel

x so gestellt werden, daſs er über w steht; es wird so verhindert, daſs das Gleitstück v in seine Nuth eintritt, die Gaszuführung bleibt

geschlossen.Im Engineering, 1882 Bd. 33 S. 110 ist ein

Diagramm des Arbeitscylinders dieser Maschine veröffentlicht, woraus zu

ersehen, daſs eine plötzliche Verbrennung (Explosion) des Gemenges im

Arbeitscylinder erfolgt, ein Nachbrennen nicht

stattfindet.Von einem Motor mit 152mm Durchmesser des

Arbeitscylinders und 150 Umdrehungen werden dort folgende Zahlen angegeben:

Compressionsspannung 4at,

Explosionsspannung 16at,8, Spannung der

entweichenden Verbrennungsgase 4at,2, die

Mittelspannung beträgt 5at,01. Der

Indicator ergab 9e,27, die Bremse 6e,64. Die Maschine gebrauchte für 1e indicirt stündlich 616l, für 1e effectiv 855l Gas. Der

Gasverbrauch stimmt demnach mit dem der Otto'schen Maschine überein.

Mg.