| Titel: | Maschinen zur Herstellung von Drahtnägeln. |

| Autor: | Mg. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 323 |

| Download: | XML |

Maschinen zur Herstellung von

Drahtnägeln.

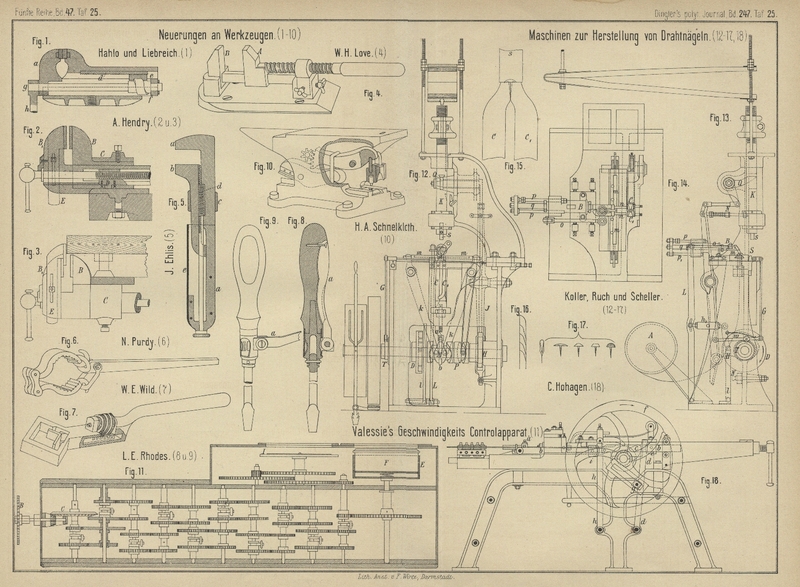

Mit Abbildungen auf Tafel 25.

Maschinen zur Herstellung von Drahtnägeln.

Drahtnägel, welche besonders starke Köpfe haben, werden nach einem seit langer Zeit

bekannten Verfahren, wie es z.B. seit 25 Jahren von der Firma Jacob Honegger in Sonnenthal (Canton Zürich) benutzt

wird, durch eigenthümlich geformte Messer, die den Draht in schräge, gebrochene

Abschnitte zerlegen und geeignete Preſs- bezieh. Stanzvorrichtungen hergestellt. Die

gebräuchlichen Maschinen zur Ausführung dieses Verfahrens wollen Koller,

Ruch und Scheller in Oberkirch, Baden

(* D. R. P. Kl. 49 Nr. 16797 vom 9. Februar 1881) durch

die ihnen patentirte Construction in so fern verbessern, als sie die Herstellung

solcher Nägel auf ein und derselben Maschine neben bedeutend rascherer und besserer

Arbeit ermöglichen soll.

Der zu verarbeitende Draht wird von der Rolle A (Fig.

12 und 13 Taf. 25)

durch 5 Streckrollen mittels eines vom Excenter b und

der Stange a bewegten Schaltwerkes den Messern m (Fig. 14)

zugeführt, um hier, wie Fig. 16

zeigt, nach einander in Stücke Fig. 17

zerschnitten bezieh. gepreſst zu werden. Die Messer erhalten zu diesem Zwecke

mittels der Hebel k von der Nuthscheibe M aus eine langsam schlieſsende und schnell öffnende

Bewegung in horizontaler Richtung mit einer eingeschalteten Ruhepause. Das

abgeschnittene Drahtstück (Fig. 16)

wird jetzt von den beiden Gabeln n des Transporteur B erfaſst und durch dieselben zwischen die in diesem

Augenblicke geöffneten Klemmbacken C und C1 eingeführt, welche

dasselbe, wie Fig. 15

angibt, erfassen und mit Einkerbungen versehen, wie sie zum Zweck besseren Haftens

des Nagels im Holze gewünscht werden. Der Nagelschaft ist jetzt fertig und nun wird

der Kopf durch den niederfallenden, mit entsprechendem Gesenke versehenen kleinen

Hammer s (Fig. 15)

vollendet. Durch eine Aufwärtsbewegung eines Stiftes S

(Fig. 13) durch das vom Excenter T bewegte

Gestänge wG wird dann der fertige Nagel aus den Zangen

entfernt und ausgeworfen.

Sämmtliche Arbeitstheile werden von Excentern bezieh. Curvenscheiben bewegt, welche

auf die Antriebswelle aufgekeilt sind. Der Transporteur B erhält seine Bewegung von dem Excenter D

mittels der Gelenkhebel Ll, welche durch eine

Regulirhülse h1 auf die

gewünschte Bewegungsgröſse eingestellt werden; diese Bewegung besteht in dem Oeffnen

und Schlieſsen seiner Arme und einem Vorwärts- und Rückwärtsgang. Hierbei wird der

Hub durch die Stellmuttern der Führungsstange p

regulirt und die Transportstange q in ihren Lagern

durch eine Reibungsbremse geführt. Hat der Transporteur ein abgeschnittenes Drahtstück den

Klemmbacken überliefert, so bewegt er sich schnell zurück, um über den Messern durch

eine kleine Vorwärtsbewegung der Stange o das nun abzuschneidende Stück Draht zu

erfassen.

Das Oeffnen und Schlieſsen des Maules CC1 erfolgt von C1 aus, auf welchen Hebel die Nuthscheibe P einwirkt, während C

unbeweglich bleibt. Der Stempel s sitzt in dem vertikal

geführten Kolben K, welcher von dem Excenter H aus durch Vermittelung des Hebels J und des Daumens Q

gehoben wird, während er, unterstützt durch die Wirkung einer Holzfeder, kräftig

niederfällt, sobald die Gleitrolle des Hebels J vom

Excenter H abrutscht. Die Stöſse dieser Vorrichtung

werden durch die federnden Buffer N aufgefangen.

Nach Angabe der Erfinder soll die Maschine 150 Touren in der Minute ausführen.

Während durch die besprochene Maschine der Schaft jedes einzelnen Nagels erst gekerbt

wird, nachdem er bereits abgeschnitten ist, soll durch die Maschine von J. M. E.

Baackes in Cleveland, Ohio (* D. R. P. Kl. 49 Nr. 16252 vom 7. Mai 1881) die Erzeugung

der Kerben an der ganzen Drahtrolle geschehen, ehe dieselbe in die eigentliche

Nagelmaschine eingeführt wird. Der glatte Draht wird von einer Rolle abgewickelt,

durch ein Richtwerk geführt und dann durch zwei entsprechend geformte Rollen mit

Kerben versehen, worauf er wieder auf eine Rolle zur Aufwickelung gelangt. Das

Verfahren könnte nur Anwendung finden bei der Herstellung langer Nägel, welche nahe

der Spitze Kerben erhalten, während für kürzere Nägel die bei der Honegger'schen Maschine beschriebene Kerb Vorrichtung

mittels der Klemmzangen allein vorteilhaft ist.

Von C.

Hohagen in Aachen (* D. R. P. Kl. 49 Nr. 18280 vom 3. November 1881) ist auch

ein Zuführungsmechanismus für den Draht in die Maschine angegeben worden. Hier soll

die Uebertragung der kreisförmigen Bewegung des Schwungrades in eine hin- und

hergehende zum Antrieb des Zuführungsschlittens, bei welcher eine halbe Umdrehung

der Maschine verbraucht wird, derart abgeändert werden, daſs die Zeit der Einführung

des Drahtes abgekürzt und der Vorschub des Schlittens gegen den Hammer weniger als ½

Umdrehung der Maschine bedarf. Es wird dadurch Zeit für die weitere Bearbeitung und

Vollendung des Nagels bezieh. der Niete gewonnen, so daſs deshalb die Maschine

schneller laufen kann; besonders wird der Antrieb des Hammers durch die Holzfeder

(der Hammerflug) mehr geregelt.

Der zu verarbeitende Draht wird wie üblich vom Schlitten a (Fig. 18

Taf. 25) mittels einer Zange in die Maschine eingeführt und a erhält seine Bewegung durch die geradlinig geführte Schubstange b. Zum Vorschieben des Schlittens (Bewegung von links

nach rechts) dient der auf die Maschinenachse aufgekeilte Daumen c, welches entweder direkt oder durch Vermittelung

des Hebels d, der seinen Drehpunkt am Fuſs der Maschine

hat, an einer auf der Schubstange b festgeschraubten

Knagge e anstöſst und in dieser Weise Schubstange b und Schlitten a nach

rechts hin mitnimmt, also den Draht in die Maschine einführt.

Nachdem der Daumen c ausgezogen, bleibt der Schlitten

ruhig liegen, bis die im Schwungrad f angebrachte

beliebig verstellbare Rolle g an den Rückganghebel h anstöſst, und durch diese und die auf der Schubstange

b festgeschraubte zweite Knagge i den Rückgang von Schubstange und Schlitten

vermittelt.

Zu bemerken bleibt noch, daſs der Daumen c den Schlitten

immer bis zu demselben Punkt nach rechts hin bewegt, die Rolle g für den Rückgang dagegen dem Schlitten, ihrer

Stellung zum Achsenmittel entsprechend, längeren oder kürzeren Rückweg ertheilt,

also den Schlitten bei Herstellung kürzerer Drahtstifte oder Niete nicht so weit

nach links hin bewegt wie bei längeren Stiften. Je kürzer letztere werden sollen,

desto mehr ist die Rolle g dem Achsenmittel zu

nähern.

Diese Anordnung gestattet die Einführung des Drahtes in die Maschine während ¼

Drehung, so daſs während des übrigen ¾ Umganges der Draht festliegt und fertig

gestellt werden kann.

Mg.

Tafeln