| Titel: | Neuerungen im Eisenhüttenwesen. |

| Autor: | St. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 327 |

| Download: | XML |

Neuerungen im Eisenhüttenwesen.

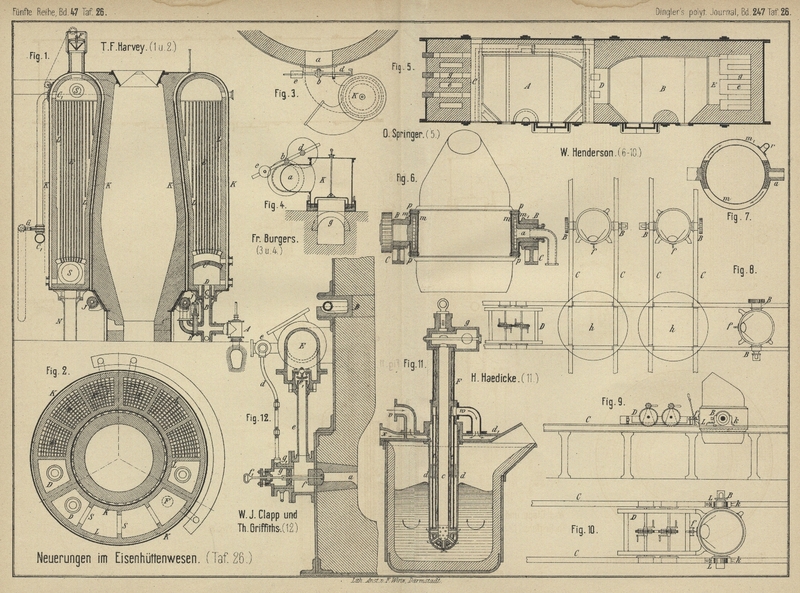

Mit Abbildungen auf Tafel 26.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

246 S. 141.)

Neuerungen im Eisenhüttenwesen.

Um an Raum und Brennmaterial zu sparen, umgibt T. F. Harvey nach dem Engineer, 1882 Bd. 53 S. 430 den Hochofen mit einem ringförmigen

Regenerativ-Winderhitzungsapparat. Wie aus Fig. 1 und

2 Taf. 26 zu entnehmen, ruht letzterer auf Säulen N und besteht aus 2 Blechcylindern K, welche

innen mit feuerfesten Steinen L ausgemauert sind. Der

hiervon umschlossene Raum wird durch 3 radiale Zwischenwände (Fig. 2) in 3

Hauptabtheilungen geschieden, von denen jeder einen Apparat vorstellt. In jedem dieser Apparate werden

durch dünne Querwände je 4 Unterabtheilungen mit einer groſsen Anzahl von Kanälen

gebildet. Die einzelnen Unterabtheilungen der 3 Apparate stehen an ihren oberen und

unteren Enden durch Oeffnungen S in Verbindung. Die

Gichtgase treten durch die Ventile A und die Rohre B in die Verbrennungskammern D, wo sie sich mit der sich bei C ringförmig

vertheilenden Verbrennungsluft vermischen. Von D aus

durchstreichen die Verbrennungsgase die Kammern E nach

oben, geben ihre Wärme an das Füllmauerwerk ab und verlassen den betreffenden

Apparat durch die mit Ventil F versehene Esse. Die

Kammer D und das Ventil F

liegen in jedem Apparat an einander entgegengesetzten Seiten. Das kurze Gewölbe U verhindert ein Eintreten unverbrannter Gase in die

Kammern E. Die Gebläseluft wird den Kammern nach

Schlieſsung der Ventile F und A und Oeffnung des Ventiles G1 bei C1 zugeführt. Dieselbe durchstreicht die Kammern in

einer den Gasen entgegengesetzten Richtung und tritt dann durch H in das Windvertheilungsrohr J. Ob gleichzeitig durch einen Apparat die Gebläseluft und durch die

beiden anderen die Gase geleitet, oder ob nur 2 Apparate benutzt werden, um den

dritten im Nothfalle in Gebrauch nehmen zu können, wird in der Quelle nicht

gesagt.

Die Verbindung des Hochofens mit dem Winderhitzungsapparat ist aus praktischen

Gründen zu verwerfen, weil das Aeuſsere des Hochofenschachtes sich jeder Uebersicht

entzieht. Abgesehen hiervon dürfte die abwechselnde Erwärmung und Abkühlung des

Schachtmauerwerkes gerade nicht zur längeren Haltbarkeit desselben beitragen. Diese

schwer wiegenden Mängel werden durch Raumersparniſs nicht im Mindesten

ausgeglichen.Nach einer Mittheilung von Lürmann in Stahl und Eisen, 1883 * S. 29 hat Harvey die obige unpraktische Anordnung des

Winderhitzers selbst verworfen und durch eine andere ersetzt, wobei die

Apparate wieder vom Hochofen getrennt sind und einen cylindrischen Thurm

bilden. Im unteren Theil befindet sich die Verbrennungskammer, in welcher

die Gichtgase mit der zugeführten Luft verbrannt werden, um dann von unten

nach oben den mit Steinen ausgesetzten Erhitzungsraum zu durchstreichen.

Nach erfolgter Abstellung durchzieht dann der zu erwärmende Wind das

Mauerwerk und zwar von oben nach unten.

Franz

Burgers in Bulmke bei Gelsenkirchen

(* D. R. P. Nr. 18730 vom 4. Januar 1882) lieſs sich

einige Neuerungen an den Ventilen von

Winderhitzungsapparaten des Whitwell'schen und

Cowper'schen Systemes patentiren. Während nämlich

bei den bekannten Anordnungen die Ventile für die Wind- und Gaszufuhr in einem

gemeinschaftlichen geschlossenen Kasten liegen und die Windventile durch Ablagerung

von Gichtstaub leicht undicht werden, ordnet Burgers

die Wind- und Gasventile getrennt von einander an. Der Gaszuführkrümmer läſst sich

in diesem Falle lösen, fortdrehen und gestattet einen festen Verschluſs der

Gaszuführöffnung von

auſsen, wenn Wind durch den Apparat geleitet werden soll. Zu diesem Behufe trägt der

Mantel des Apparates an der Gaseintrittsöffnung a (Fig.

3 und 4 Taf. 26)

einen Stutzen mit einem Drehschieber ebd. Vor diesem

dreht sich in einem Wasserverschluſs der Krümmer K,

welcher zu dem Gaskanal g führt. In einer anderen

Ausführung, welche besonders an dem zur Esse führenden Gasventil angebracht wird,

ist der Krümmer unter Benutzung eines Wasserverschlusses verschiebbar gemacht. Soll

wiederum Wind durch den Apparat getrieben werden, so senkt man die das Gas

absperrenden Glocken, dreht oder schiebt die Krümmer weg und befestigt die

Drehschieber auf den Stutzen a mittels eines Bügels mit

Druckschraube. Sodann öffnet man die besonderen Windeinlaſs- und Auslaſsventile.

O.

Springer in Hermannshütte, Böhmen (*

D. R. P. Nr. 19056 vom 21. Januar 1882) hat einen Doppelpuddelofen mit Regenerativfeuerung und ein

Verfahren angegeben, gleichzeitig in beiden Puddelöfen zu

arbeiten. Die beiden Herde A und B (Fig. 5 Taf.

26) liegen neben einander und werden durch eine Brücke D, in welcher Windzuführöffnungen liegen, getrennt. Die Luft- und

Gaskanäle e und g liegen

an den beiden Enden des Ofens.

Die Arbeit in diesem Puddelofen soll folgendermaſsen geleitet werden: Man setzt in

den einen Herd A die kalte Ladung ein und läſst die

Flamme durch die Oeffnungen bei C eintreten. Beginnt

die Entkohlungsperiode, so stellt man die Gas- und Luftventile um und läſst die

Flamme bei E eintreten, schmilzt den schon vorgewärmten

Posten im Herde B ein und läſst die durch die

Luftzufuhr in der Brücke D mit Sauerstoff sich

mischende, nun oxydirende Flamme das Eisenbad in A

bestreichen u.s.f. Es ist also möglich, den Herden je nach Bedürfniſs eine

oxydirende oder reducirende, eine heiſse oder weniger heiſse Flamme zuzuführen, und

scheint eine richtige Regelung der Hitze hier weit eher möglich zu sein als bei dem

früher (1881 242 * 122) beschriebenen

Doppelpuddelofen.

Einige sehr wesentliche Neuerungen an Bessemerapparaten

wurden W.

M. Henderson in Steelton, Penns., Nordamerika (* D. R. P. Nr. 19635 vom 17. Januar 1882)

patentirt. Dieselben bezwecken die Möglichkeit einer leichten und schnellen

Auswechselung der Bessemerbirnen dadurch, daſs letztere auf Laufrädern B (Fig. 6 bis

10 Taf. 26), welche auf Schienen C laufen,

gelagert sind. Wie ersichtlich, sind die Räder B auf

die Tragezapfen aufgesteckt und werden in der normalen Stellung der Birne durch die

vorn aufgebogenen Schienenenden k und hinten durch

untergeschobene und festgeschraubte Halblager L

gehalten. Die Kippung der Birne wird durch einen senkrecht stehenden hydraulischen

Cylinder mit Zahnstange bewirkt. Die Schienen C führen

unter Einschaltung verschiedener Drehscheiben h (Fig.

8) bis in den Ausbesserungsschuppen, so daſs, falls eine Birne ersetzt

werden muſs, diese in den Schuppen gefahren und eine neue an ihre Stelle gesetzt

werden kann. Da die Birne nur 2 Räder besitzt und in Folge dessen beim Fortschieben schnell aus

den Schienen kommen würde, so ist ein Wagen D

angeordnet, welcher beim Auswechseln der Birne mit dieser bei f durch Haken gekuppelt wird. Die Achsen der Räder sind

mit Vorgelegen versehen, so daſs der Wagen durch darauf stehende Arbeiter fortbewegt

werden kann. Diese Einrichtung eignet sich sehr wohl zur Anpassung an Holley'sche Bessemeranlagen (vgl. 1881 239 * 465).

Eine fernere Eigenthümlichkeit der Henderson'schen

Bessemerbirne liegt in der Benutzung des hohlen Trageringes zur Vorwärmung der

Gebläseluft. Zu diesem Zwecke besteht der Tragering (Fig. 6 und

7) aus 2 concentrischen schmiedeisernen Ringen m und m1,

welche oben und unten durch 2 Ringe p abgeschlossen

sind. Die Tragzapfen sind mit Ansatzstücken, welche innerhalb des Ringraumes

ausgehöhlt sind, versehen und mit den Theilen m, p und

m1 vernietet. Der

Wind tritt durch den einen Zapfen a ein, durchströmt

den Ringraum in einer Richtung und verläſst denselben vorgewärmt bei r.

Das Stahlwerk Bolckow, Vaughan und Comp. in

Middlesbrough stellt neuerdings Trageringe für

Bessemerbirnen aus Guſsstahl her. Mit der

Vervollkommnung des Bessemer- besonders des basischen Prozesses hat sich der

Durchmesser der Birnen in einem solchen Grade vergröſsert, daſs es fast unmöglich

wurde, die Trageringe aus Schmiedeisen herzustellen. Man fand allerdings Ersatz im

Guſseisen; jedoch müſsten guſseiserne Ringe, um zuverläſsig zu sein,

unverhältniſsmäſsig stark bemessen werden, weil das Gewicht der ausgemauerten Birne

nicht selten bis auf 80t steigt, wozu noch bis zu

15t Eisen kommen. Die von H. Bessemer vorgeschlagenen Ringe haben im vertikalen

Querschnitt eine ⊏-Form und bestehen aus 4 Theilen, welche an den Stöſsen durch je 3

starke Schraubenbolzen und je 2 Knaggen mit Ueberlagering verbunden sind. Der

Durchmesser beträgt 3m,66, die Höhe 0m,4. Die Tragzapfen bilden mit dem an den Seiten

liegenden Ringtheilen je ein Stück. Die Ringe wiegen von 16t aufwärts. (Nach Engineering, 1882 Bd. 34 * S. 184.)

Von H.

Haedicke in Hagen, Westfalen (* D. R. P. Nr. 17143 vom 19. Juli 1881) sind hohle Metalldüsen für Bessemerbirnen in Vorschlag

gebracht, welche Düsen durch Hindurchleitung von Wasser gekühlt werden können. Dabei

tritt das Wasser am Boden ein und an der diametral gegenüber liegenden Seite des

Bodens wieder aus. Auſserdem bezieht sich das Patent noch auf einen Frischkolben, um in einer gewöhnlichen Pfanne frischen

zu können. Zu diesem Behufe wird dieselbe von einem Deckel d1 (Fig. 11

Taf. 26) bedeckt, in welchem der Frischkolben F

eingelassen ist; letzterer besteht aus einer Röhre c,

welche auſsen von 2 weiteren Röhren e und d concentrisch umgeben ist. Am unteren Ende der

mittleren Röhre führen Düsen nach auſsen, so daſs der oben bei g eingeführte Gebläsewind, nachdem der Kolben in das

Metallbad eingetaucht ist, durch diese Düsen in das Bad gelangen kann. Die Kühlung

des Kolbens

geschieht in der Weise, daſs das Kühlwasser bei v in

den hohlen Pfannendeckel einflieſst, zwischen den Röhren d und e nach unten fällt, dann zwischen e und c wieder aufwärts

streicht, um bei to wieder in den Pfannendeckel zu gelangen und bei x abzuflieſsen.

Will. J.

Clapp in Nantygle und Th. Griffiths in Blaenavon, England (* D. R. P. Nr. 18250 vom 28. September 1881) erhielten ein

Patent auf Neuerungen an dem alten schwedischen feststehenden Bessemerofen. Um einzelne Düsen a (Fig. 12

Taf. 26), welche von dem Windrohr E aus durch die Röhre

e gespeist werden, abschlieſsen zu können, sind

dieselben mit Stopfern f versehen, die durch Stangen

f1 von auſsen

bewegt werden können. Auf f1 ist ein Kolben g befestigt, welcher sich in

dem Cylinder g1 hin-

und herbewegen kann. Hinter dem Kolben g herrscht durch

Vermittelung der Röhren e und d Dampfdruck, dessen Höhe jedoch von dem Winddruck übertroffen wird. Soll

eine Düse verschlossen werden, so schiebt man das in einer Stopfbüchse bewegliche

Rohr e in die Höhe, schlieſst dadurch das Ventil e1 und sperrt hiermit

den Wind ab. Der Stopfer f wird nun durch den auf den

Kolben g wirkenden Dampfdruck gegen die Düsenöffnung

gepreſst und hält diese verschlossen. Der Dampfdruck muſs also der Pressung der auf

dem Stopfer f lastenden Eisensäule entgegenwirken. Beim

Herunterschieben der Röhre e öffnet sich das Ventil e1 und der Düsenstopfer

f wird unter Einwirkung des Winddruckes auf die

Vorderseite des Kolbens g zurückgezogen.

Zur Kühlung des Ofens durch Berieselung sind, wie es ja auch bei Hochöfen geschieht,

in den Mantel offene Kühlkästen B eingeschaltet, in

welchen ein Wasserrohr, mit feinen Oeffnungen versehen, gelagert ist. Der Pfropfen

zum Abschluſs des Abstiches wird durch eine Druckschraube, deren Mutter in einem am

Mantel befestigten Bügel gelagert ist, gehalten.

C. W.

Siemens in London (* D. R. P. Nr. 19289 vom 20. August 1881) legt, um das Futter von Schmelzflammöfen haltbarer zu machen, in

dasselbe lediglich in der Höhe der Schlackenlinie ein Wasserkühlrohr ein. Um ferner

den Wind zur Verbrennung der Generatorgase, mit welchen diese Oefen geheizt werden,

vorzuwärmen, wird das Herdgewölbe aus zwei einzelnen dicht über einander liegenden

concentrischen Gewölben gebildet, welche durch zahlreiche senkrecht stehende Binder

in Zusammenhang stehen. Der hierdurch zwischen den Gewölben gebildete freie Raum

mündet hinten dicht vor der Feuerbrücke in das Ofeninnere und steht vorn mit einem

Eisenrohr in Verbindung, welches durch den Fuchs gelegt ist und auſserhalb desselben

in das Freie mündet. Die Verbrennungsluft durchströmt den Raum zwischen den

Gewölben, schützt diese vor Verbrennung und trifft vorgewärmt mit den Generatorgasen

zusammen.

Herm.

Angerstein in Düsseldorf (* D. R. P. Nr. 18033 vom 5. Juli 1881) bläst in Regenerativ-Flammöfen, in welchen irgend ein

Frischprozeſs vorgenommen wird, überhitzten Dampf von

wenigstens 600 bis 700° auf das Metallbad. Es wird empfohlen, den Herd rund herzustellen

und die Dampfdüsen in zwei gegenüber liegenden Ecken des Ofens anzuordnen, so daſs

die Dampfstrahlen tangential auf die runde Oberfläche des Eisenbades treffen und

letzteres in Umdrehung versetzen. Die Düsen werden stark stechend angeordnet und

haben für ein Fassungsvermögen des Ofens von 4 bis 5t einen Durchmesser von 10mm. Die

Erhitzung des Dampfes geschieht in kleinen Whitwell'schen Apparaten, welche zu diesem Zweck kräftig genug gebaut

sind.

St.

Tafeln