| Titel: | Neuerungen in der Herstellung von Holzstoff auf mechanischem Wege. |

| Autor: | A. L. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 407 |

| Download: | XML |

Neuerungen in der Herstellung von Holzstoff auf

mechanischem Wege.

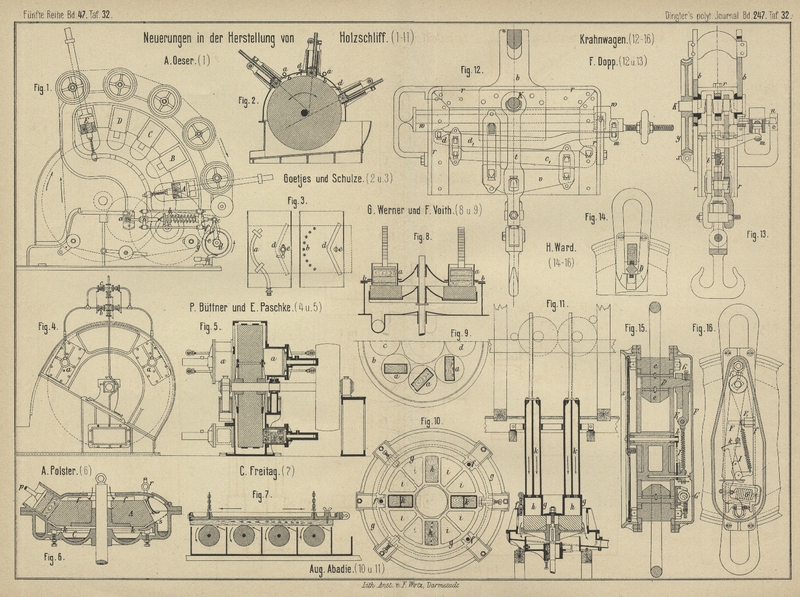

Patentklasse 55. Mit Abbildungen auf Tafel 32.

Neuerungen in der Herstellung von Holzschliff.

Als ein günstiges Zeichen der Zeit können wohl die auf vielen Seiten hervortretenden

Bestrebungen zur Erzeugung eines langfaserigen Stoffes aus Holz auf rein

mechanischem Wege angesehen werden. Die letzte Zeit hat eine ganze Reihe von

Vorschlägen zu Tage gefördert, welche darauf abzielen., einen langfaserigen Stoff

mittels der Schleifapparate zu erhalten. Daneben fehlt es nicht an Versuchen, Stoff

aus Holz mit Umgehung des Schleifens und ohne Anwendung chemischer Mittel

herzustellen.

Bei den Schleifgängen sucht man das angegebene Ziel hauptsächlich zu erreichen durch

Verminderung oder veränderte Anordnung der Pressen. Es ist ja eine bekannte

Thatsache, daſs bei den vielpressigen Forschen Schleifgängen (vgl. 1871 202 * 114. 1874 214 7) ein

Theil des Stoffes todt gemahlen, d.h. zu ganz kurzen, durch alle Siebe gehenden

Fäserchen zerrieben wird. Die Pressen stehen so dicht an einander, daſs weder Raum,

noch Zeit vorhanden ist zur völligen Entfernung der Fasern vor der nächsten

Schleifstelle. Es geht immer ein Theil des unter der ersten Presse gebildeten

Stoffes unter die zweite u.s.f. Dies ist nach 3 Richtungen hin ein Nachtheil. Einmal

wird die Schleifwirkung herabgezogen, denn die noch mit einer Stoffschicht bedeckte

Steinoberfläche greift nicht wie eine völlig reine an; dann ist Kraft erforderlich,

um den Stoff todt zu mahlen, und schlieſslich geht dieser Theil fast ganz verloren.

Ein dem Referenten bekannter Holzschleifer, welcher sich zur Auffangung dieses ganz

kurzen Materials eine groſse Absatzgrube gebaut hat, versicherte, daſs er jährlich

daraus noch für mehrere Tausend Mark Stoff gewinne, welcher sich bei der

Pappenfabrikation recht gut als Füllmasse verwenden lasse. Die meisten Schleifereien

lassen diesen Theil des Stoffes mit dem Wasser fort.

Will man das Todtmahlen ganz vermeiden, so muſs man die Pressen weiter aus einander

legen und für kräftige Spülung sorgen. Bei den Gängen der Völter'schen Anordnung bedingt dies eine Verminderung der Pressenzahl.

Eine ganze Reihe von Maschinenfabriken (z.B. die Filialwerkstätte von Escher Wyſs und Comp. in Ravensburg, Kapp und Wigger in Unna Westfalen, sowie Goetjes und Schulze in Bautzen) liefert jetzt Apparate

mit drei, zwei oder gar nur einer Presse. Goetjes und

Schulze

wenden, wie aus Fig.

2 Taf. 32 ersichtlich, 3 Pressen an, welche so gestellt sind, daſs die

Druckrichtung nicht durch das Wellenmittel geht, worauf aber wohl kaum Werth zu

legen ist, da dadurch weder viel an Reibungsarbeit gespart, noch an Schleifwirkung

gewonnen werden kann. Die angebrachte Vorrichtung zum Spülen des Steines und

Auffangen des Stoffes findet weiter unten noch eingehende Besprechung.

Während bisher sowohl bei den Schleifgängen mit horizontaler, als vertikaler Achse

fast ausschlieſslich die Umfläche des Steines als Schleiffläche benutzt wurde,

tauchen jetzt mehr und mehr Pläne mit Benutzung einer oder beider Stirnseiten auf.

Gänge letzterer Art mit horizontaler Welle besitzen 2, 4 oder 6 Pressen, welche

einander paarweise auf beiden Seiten des Steines gegenüberstehen, so daſs die Welle

durch das Andrücken des Holzes nicht belastet wird. Die Pressen liegen, selbst wenn

auf jeder Seite drei angeordnet sind, weit aus einander; der Stoff kann kaum aus

einer unter die andere gelangen, da auch die Centrifugalkraft ein rasches Entfernen

unterstützt. Diese Gänge lassen hiernach mindestens ebenso viel Pressen anbringen,

als die Gänge Völter'scher Anordnung, bei weit

günstigerer gegenseitiger Lage der Schleifstellen. Ist der Stein auf senkrechter

Welle befestigt, so wird nur die obere Stirnseite benutzt und der Spurzapfen hat

nicht allein das Steingewicht, sondern auch den gesammten Pressendruck aufzunehmen.

Beiden Ausführungen, sowohl der mit wagrechter, als der mit senkrechter Welle, ist

gemeinsam, daſs sich der Stein mit eisernen Reifen binden läſst, wodurch die Gefahr

des Springens wesentlich vermindert werden kann und es auch möglich wird, den Stein

aus Stücken gleicher Beschaffenheit zusammenzusetzen, um ungleichmäſsige Abnutzung

zu vermeiden. Gebundene Steine lassen sich auſserdem mit gröſserer Geschwindigkeit

betreiben.Zur Vervollständigung der Mittheilung über die wichtigsten Anordnungen seien

hier noch zwei amerikanische Patente angeführt: W.

Jones in Niagara Falls, New-York (Amerikanisches Patent Nr. 264167

nach der Papierzeitung, 1882 S. 1340) ersetzt

den in unseren Schleifereien das Feinmahlen besorgenden Mahlgang durch einen

Walzengang mit zwei neben einander liegenden, fein und schräg geriffelten

Walzen, welche mit starkem Druck gegen einander gepreſst und mit etwas

verschiedener Geschwindigkeit betrieben werden. H.

A. Trambach in Kaukauna, Wis., schleift bei Gängen Völter'scher Anordnung unter Anwendung heiſsen

Wassers und führt auſserdem Dampf in die Preiskasten ein (vgl. 1882 245 * 60).Noch ist zu erwähnen die Maschine von E. Zimmermann

in Halberstadt (* D. R. P. Nr.

20848 vom 11. Mai 1882), wo die Zerfaserung durch eine um

horizontale Achse rotirende, guſseiserne Trommel erfolgt, auf deren Umfang

eine groſse Anzahl nahe bei einander stehender, durch Holzkeile befestigter,

gezahnter Messer angebracht sind, in gleicher Weise, wie dies Graf Falkenhayn im J. 1869 in Bayern patentirt

hat (vgl. 1871 200 * 447). Die vorher gedämpften

und ausgelaugten Holzklötze werden mittels Zahnstange und Getriebe von einem

über eine Rolle gelegten, durch ein Gewicht belasteten Seile

angepreſst.

Zur Zerfaserung des Holzes durch Schleifen ist immer ein groſser Kraftaufwand

erforderlich und läſst sich selbst unter günstigsten Verhältnissen doch nur ein Stoff von

verhältniſsmäſsig geringer Faserlänge herstellen. Es liegt deshalb der Gedanke nahe,

die Zerfaserung auf andere weniger Kraft bedürfende und besseres Product ergebende

Weise zu versuchen. Es liegen zwei diesbezügliche Vorschläge vor: J.

Chase in Orange, Franklin, Mass. (*

D. R. P. Nr. 14700 vom 10. Oktober 1880) will die

Zerkleinerung des Holzes durch ein aus zwei Riffelwalzen bestehendes Brechwerk und

die Zerfaserung durch eine Feinmühle besorgen, welche sich als unterläufiger

Mahlgang mit einer beiläufig bemerkt auſserordentlich umständlichen Vorrichtung zur

Steinstellung darstellt. Die Patentschrift gibt an, daſs sich mit einer solchen

Einrichtung beliebige Materialien, auch Baumkronen, Zweige, dünnes Strauchwerk,

verarbeiten lassen und der erhaltene Stoff sich gut zur Herstellung von Fäſschen,

Eimern, Stuhlsitzen u. dgl. eigne. – Durch Uebertragung der Hauptarbeit auf einen

Mahlgang, selbst auf einen unterläufigen, welcher das fertig Gemahlene viel rascher

auswerfen wird als ein oberläufiger, ist ein Gewinn an Qualität des Stoffes nicht zu

erwarten. Der Mahlgang ist eine Pulverisirmaschine.

Weit zweckmäſsiger ist das von Ed. Rasch und Ernst Kirchner angegebene Verfahren (vgl. 1882 245 520), nach welchem gedämpftes Holz verarbeitet wird,

wenn brauner Holzstoff für Packpapiere, Lederpapiere u. dgl. dargestellt werden

soll. Will man weiſsen Stoff erzielen, so darf das Holz nicht gedämpft werden. Die

angewendeten Maschinen (Hackmaschine, Kollergang, Centrifugalholländer) lassen

erwarten, dals ein Stoff von gröſserer Faserlänge entsteht als durch Schleifen.

An dieser Stelle sei auf zwei neue Holzzerfaserer aufmerksam gemacht. R. Baron

von Gersheim in Sachsenhof bei Paternion, Oberkärnten (* D. R. P. Nr. 16584 vom 19. Mai

1881) gieſst Stahlstifte in Zink ein, um damit das Holz zu zerfasern. Die

Maschine besitzt entweder eine kreisrunde, auf senkrechter Welle steckende

Frässcheibe, deren Stirnfläche arbeitet, oder eine auf wagrechter Welle befindliche

cylindrische Scheibe, deren Mantel die Stifte enthält. Durch die Säuren des unter

Wasserzufluſs zu verarbeitenden Holzes soll das Zink allmählich abgeätzt und der

Angriff der Stahlstifte erhalten werden. Geht dies nicht, so hilft verdünnte

Salzsäure aus allen Nöthen! Dieser Vorschlag dürfte wohl kaum Erfolge aufzuweisen

haben.

F. F.

Angermair in Ravensburg, Württemberg

(* D. R. P. Nr. 20140 vom 26. März 1882) will die

Zerfaserung mittels folgender Maschine vornehmen: Eine ebene runde Scheibe auf

senkrechter Welle trägt eine Anzahl Hobelmesser. Vor jedem derselben liegt eine

Schneidwalze, gebildet aus dünnen, runden, am Rande zugeschärften und auf eine Welle

gesteckten Stahlscheiben, welche ebenso tief in das Holz eintreten wie die

Hobelmesser. Die Holzklötze liegen in eisernen Rahmen, die Faserrichtung senkrecht

zum Radius der Scheibe und werden durch Gewichte belastet. Auf diesem Wege entstehen

feine lange Späne, welche in einem Mahlgange oder einem Kollergange weitere

Verfeinerung erfahren müssen.

An die vorstehende allgemeine Besprechung der neueren Einrichtungen und Verfahren zur

Herstellung von Holzstoff' auf mechanischem Wege möge sich nun jene der wesentlichen

Einzelheiten anschlieſsen.

Unter der Gruppe der Schleifgänge mit Pressen auf dem

Steinumfange sind folgende Neuerungen zu verzeichnen. Zum Ausüben eines beständig wirkenden und regulirbaren Druckes auf die

Pressen wurde eine Vorrichtung von Adolf Oeser in

Penig (* D. R. P. Nr. 19458 vom 3.

Februar 1882) angegeben, welche in Fig. 1 Taf.

32 dargestellt ist. Oeser verwendet wie schon vor ihm

Völter eine endlose Kette zum Betrieb der Pressen

und setzt dieselbe durch eine stellbare Kurbel bei a,

welche von der Steinwelle aus betrieben wird, die federnde Lenkstange b, das Klemmschaltwerk bei c und das durch die Räderpaare d, e und f, g gebildete Vorgelege in Bewegung. Durch die

Spannung der in die Lenkstange eingeschalteten Feder ist der gröſste in der Kette

auftretende Zug, also auch die Pressung des Holzes gegen den Stein bestimmt. Die

Federspannung läſst sich durch Handrad b1 reguliren. Denkt man sich einmal sämmtliche

Kammern frisch mit Holz gefüllt und den Stein in Gang gesetzt, so wird das

Schaltwerk die Kette einholen, wodurch nach und nach die Pressen A bis E zu wirken

anfangen. Sobald die gröſste durch die Einstellung gegebene Federspannung erreicht

ist, hört das Einholen der Kette einige Zeit hindurch auf; die Feder wird nur bei

jeder Kurbelumdrehung zusammengedrückt, aber der Schalthebel c schwingt nicht. Die Drücke unter den einzelnen Pressen müssen, sobald

die Kette gespannt ist, theoretisch einander gleich sein. Da aber die Schleifflächen

nicht gleich groſs sein werden – ihre Breite kann zwischen einer Linie und der

Breite der Kästen wechseln –, fallen die Drücke für eine Flächeneinheit verschieden

aus und es werden die Hölzer, welche augenblicklich die kleinere Schleiffläche

bieten, rascher abgeschliffen werden, wodurch die Pressung derselben sinken muſs,

während die der anderen Kästen steigt. Sobald die Gesammtspannung der Kette kleiner

geworden ist, als der Federspannung entspricht, setzt das Schaltwerk die Kette

wieder in Bewegung. Bei dem Auſserbetriebsetzen einer Presse behufs Füllung

überträgt sich die dadurch frei werdende Kraft auf die anderen, so daſs heftige

Schwankungen der Betriebskraft nicht zu erwarten sind.

Die Vorrichtung ist recht hübsch ersonnen, hat aber einen wunden Punkt in der Feder

der Lenkstange. Es ist fraglich, ob dieselbe die beständigen Schwingungen lange

aushält.

Sehr zweckmäſsig erscheint die Steinspülung und Stofffangvorrichtung von Goetjes und

Schulze in Bautzen (* D. R. P. Nr. 17080 vom 21. Juli 1881) angelegt. Unmittelbar

hinter den Preſskästen (Fig. 2 Taf.

32) befindet sich ein gebogenes Rohr a (vgl. Fig.

3), an welchem Stutzen b mit breit gedrücktem

Mundstück angebracht sind. Der im Bogen auftreffende Wasserstrahl wird das seitliche

Abflieſsen des Stoffes wesentlich befördern. Vor der 2. und 3. Presse sind

winkelförmige Bleche d angebracht, welche das in Folge

der Centrifugalkraft abgeschleuderte, mit Stoff vermischte Wasser auffangen und zur

Seite werfen sollen. Hinter diesen Blechen liegen die Wasserzuführrohre e. – Durch diese Einrichtung kann die Steinoberfläche

viel reiner gehalten werden, wodurch die Schleifwirkung eine bessere ist und das

Todtmahlen von Fasern wesentlich vermindert wird. Der Wasserverbrauch für eine

Presse dürfte aber eine nicht geringe Steigerung erfahren.

C.

Freitag in Antonsthal bei Schwarzenberg (* D. R. P. Nr. 20141 vom 1. April

1882) legt, wenn es sich um Gewinnung langfaserigen Stoffes handelt, 4

Schleifsteine von etwa 0m,5 Durchmesser in einem

Troge hinter einander an. Das Holz in Form langer Blöcke ist an einem eisernen

Schlitten befestigt, welcher über den Steinen liegt, den erforderlichen Druck gibt

und durch Kurbel und Lenkstange um eine Strecke gleich dem Wellenabstande der Steine

hin und her bewegt ward (vgl. Fig. 7 Taf.

32). Die Steine sind so gelagert, daſs sie sich leicht in gleiche Höhe einstellen

lassen. – Die Bewegung des Holzes während des Schleifens ist ohne Zweifel von

Vortheil. Holz und Stein können vom Spritzwasser gut genetzt werden. Zu erwarten

ist, daſs bei dem Schleifen langer Blöcke recht viel Abfall entsteht.

Freitag gibt auch eine Anordnung für das Schleifen quer

zur Faserrichtung (4 Steine sind in gleichen Abständen neben einander auf 2 Wellen

angebracht) und das Schleifen kurzer, etwa 1m

langer Stücke unter Beibehaltung der hin- und hergehenden Bewegung.

A. Polster in Dresden und A. Oeser

in Penig (* D. R. P. Nr. 20470 vom 12.

April 1882) haben einen Schleifgang erdacht, in welchem der Stoff sofort

nach der Bildung sortirt wird und die Splitter eine weitere Zerkleinerung erfahren.

Der conische Stein A (Fig. 6 Taf.

32) sitzt auf senkrechter Welle; als Schleiffläche dient die obere Kegelfläche:

vorhanden sind 3 Pressen p, unter 120° gegen einander

verstellt. Durch Rohr r tritt das Spritzwasser ein,

welches vermischt mit Stoff und Splittern gegen das Sieb s geschleudert wird. Die Splitter gleiten auf dem Sieb herunter, gelangen

zwischen die untere Kegelfläche des Steines und die mit schräg gestellten Messern

versehene Oberfläche des eisernen, in senkrechter Richtung verstellbaren Kranzes k, um weiter zerkleinert zu werden. Der feine Stoff

geht durch das Sieb s hindurch. Um die Maschen offen zu

halten, lassen Polster und Oeser durch auf dem Stein angebrachte Flügel f einen kräftigen Luftstrom erzeugen. Es ist eine gemeinsame Abführung der

in C gesammelten und durch s gefallenen Stoffe vorgeschlagen; dieselbe erscheint aber unzweckmäſsig,

da eine Gleichmäſsigkeit der Massen wohl kaum vorausgesetzt werden kann. Die

Erfinder bringen auf den Schleifflächen die schon längst angewendeten Rinnen zur

Aufnahme des Stoffes unter dem Schleifholz an, machen aber den Vorschlag, die Wände

derselben mit Cement, Lack o. dgl. zu glätten und zu poliren, um das Festsetzen des

Holzschliffes zu verhüten.

Bei den Schleifgängen, deren Stirnseiten Arbeitsflächen

bilden, finden sich die verschiedensten Anordnungen bezüglich Lage des Steines und

Faserrichtung des Holzes. Th. und Fr. Bell in Kriens

legen den Stein senkrecht und wenden auf jeder Seite zwei Pressen an, welche im

wagrechten Durchmesser rechts und links der Welle liegen; die Faserrichtung des

Holzes ist senkrecht zur Bewegungsrichtung des Steines.Vgl. die einschlägigen Mittheilungen von C. Bach

in der Zeitschrift des Vereins deutscher

Ingenieure, 1882 S. 52.

Die Gesellschaft für Holzstoffbereitung in Grellingen

wählt dieselbe Aufstellung des Steines, wendet aber nur zwei einander auf beiden

Seiten des Steines gegenüberstehende Pressen an und legt die Faserrichtung parallel

zur Bewegungsrichtung. Der Druck soll auſserdem gering genommen werden. Die Leistung

wird im Centralblatt für Papierfabrikation, 1882 S. 131

zu etwa 12k für 1e und 24 Stunden angegeben. Durch das Abschleifen des Holzes in der

Faserrichtung unter Anwendung geringen Druckes will man langfaserigen Stoff

erzeugen, durch die Anlage von nur einer Presse verhindern, daſs der Stoff noch

einmal unter eine Schleifstelle gelangt und zum Theil todt gemahlen wird; dann soll

aber auch genügend Raum für eine beständige gründliche Abspülung des Steines

geschaffen werden.

P. Büttner in Weiſsenborn bei Freiberg i. S. und E. Paschke in Freiberg i. S. legen auf jede Seite des

senkrecht stehenden Steines 3 Pressen, von denen die eine senkrecht unter der Achse,

die beiden anderen unter 120° dazu verstellt angeordnet sind (vgl. Fig. 4 und

5 Taf. 32). Die Faserrichtung läuft parallel der Bewegungsrichtung. Das

Anpressen des Holzes erfolgt durch hochgespanntes Wasser, welches durch Druckpumpe

und Accumulator beschafft wird, das Zurückziehen durch den Druck der äuſseren

Atmosphäre. Soll eine Presse neu gefüllt werden, so schlieſst man z.B. den

linksseitigen Druckhahn b (Fig. 4);

dabei öffnet sich in Folge der Gestängeverbindung der Hahn c, wodurch die einander gegenüber stehenden Preſscylinder a mit einem durch eine Luftpumpe geleerten Kessel in

Verbindung gebracht werden und beide Kolben zurückgehen. Der Hahn b versorgt ebenfalls beide Pressen gleichzeitig mit

Druckwasser. Einseitige Drücke können hiernach weder beim Füllen, noch während des

Schleifens auftreten. – Die Verwendung hydraulischen Druckes zum Anpressen des

Holzes stammt, wie bekannt, von Siebrecht (1865 175 * 103) her, welcher vor etwa 20 Jahren davon Gebrauch

gemacht, und Andere (vgl. Bergès 1878 229 * 37) sind ihm gefolgt. Die Anordnung von Büttner und Paschke kann

als die beste Lösung gelten, wird aber trotzdem ebenfalls keinen ausgedehnteren

Eingang in die Praxis finden. Die Schleifgänge werden durch hydraulische

Preſsvorrichtungen viel

umständlicher, Ueberwachung und Unterhaltung gestalten sich schwieriger und

wahrscheinlich auch theurer. Dazu kommt weiter, daſs die Anlagekosten beträchtlich

höher ausfallen, welcher Punkt jedenfalls in den meisten Fällen den Ausschlag geben

wird. Nachtheilig ist an der vorliegenden Ausführung, daſs der Gang während des

Füllens einer Presse nur mit 4 Pressen arbeitet, ohne daſs diese eine Mehrbelastung

erfahren. Starke und plötzliche Aenderungen der Betriebskraft sind in Folge dessen

unausbleiblich und gefährden die Maschine.

Den besprochenen Ausführungen mit senkrechten Steinen reihen sich einige Anordnungen

mit horizontalen Steinen an. Aug. Abadie in

Mailand (* D. R. P. Nr. 16883 vom 9.

Januar 1881) hat 4 Pressen h (Fig.

10 und 11 Taf. 32)

angelegt, deren Kolben durch die Gewichte k und

nöthigenfalls auch noch mit Hilfe der oben liegenden Rädervorgelege belastet werden;

letztere dienen auch zum Aufziehen der Kolben bei Füllung der Preſskästen. In die

sectorförmigen Räume i zwischen den Preſskästen sollen

Gewichte aus Holz, Stein oder Eisen eingelegt werden, welche auf dem Stein aufruhen

und denen die Aufgabe zugeschrieben ist, den unter den Schleifstellen gebildeten

Stoff sofort feinzumahlen.Vgl. die principiell damit übereinstimmende Anordnung von Montgolfier (1878 220 * 35). In wie weit dies möglich ist, muſs die

Erfahrung lehren. Da der Stoff durch Siebe ohnehin in mehrere Sorten zerlegt wird,

so braucht man darauf, daſs eine recht ungleichmäſsige Bearbeitung des

abgeschliffenen Stoffes unter den Sectoren zu erwarten steht, keine allzu groſse

Bedeutung legen. Eine gröſsere direkte Ausbeute an feinem Stoff ist jedenfalls zu

erzielen. Ob aber die getroffene Einrichtung nicht das Todtmahlen des Stoffes durch

Eintritt in eine zweite Schleifstelle mit starker Pressung befördert, ist sehr zu

befürchten. Wie schon oben dargelegt wurde, sucht man jetzt durch Auseinanderrücken

der Schleifstellen und kräftige Spülung des Steines das Todtmahlen zu vermeiden. Bei

Abadie's Schleifgange erfolgt die Spülung von der

Steinmitte aus und wirkt die Centrifugalkraft fördernd auf Beseitigung des Stoffes,

die Schleifklötze in den Sektoren halten zurück; die freien Räume zwischen den

Schleifstellen sind sehr klein. Der Stoff wird von einem den Stein umgebenden

Gehäuse gefangen und abgeleitet. Der die Pressen aufnehmende Rahmen g läſst sich durch 3 senkrechte Schrauben f immer dicht an den Stein anstellen und durch 3

horizontale Schrauben centriren.

R. B. Lerne in Stockton, Californien (Amerikanisches

Patent Nr. 247072), wendet nach der Papierzeitung, 1882

S. 272 wie Abadie 4 Preſskästen an und setzt dieselben

durch Kurbel und Lenkstange in radialer Richtung in hin- und hergehende Bewegung.

Dadurch ist wohl kaum ein besonderer Vortheil zu erreichen; die Maschine wird in

voraussichtlich ganz unnöthiger Weise umständlich und die Bedienung erschwert.

Abadie legt die Faserrichtung senkrecht zu einem Halbmesser; dagegen ordnen G.

Werner in Teisnach, Niederbayern, und F. Voith in

Heidenheim (* D. R. P. Nr. 19913 vom

29. Juni 1881) die Pressen so an, daſs die Faserrichtung unter einem

spitzen Winkel zum Halbmesser läuft und auſserdem, je nachdem man längeren oder

kürzeren Stoff erzielen will, verändert werden kann. Die Einlegekästen a (Fig. 8 und

9 Taf. 32) für das Holz besitzen abgedrehte Flanschen und lassen sich in

den Oeffnungen der Platte b beliebig drehen. Die Kolben

tragen Zahnstangen und werden auf die gewöhnliche Weise einzeln oder

gemeinschaftlich belastet. Dichte Stellung der Preiskasten am Stein läſst sich durch

Heben des letzteren vom Fuſslager aus erzielen. Die Wasserzuführung erfolgt von der

Mitte aus, das Schärfen des Steines durch die Oeffnungen bei c und d. Die Anordnung ist auch so getroffen,

daſs nur 1 Schärfkasten und 6 Preſskästen vorhanden sind (vgl. C. Bach in der Zeitschrift des

Vereins deutscher Ingenieure, 1882 * S. 52). – Da der Steinkreis dabei in 7

gleich groſse Sectoren zerlegt ist, so ist wohl die Frage erlaubt, ob Vorkehrungen

zur Verhinderung einer einseitigen Belastung der Welle getroffen sind? Zur Erzeugung

langfaserigen Stoffes dürfte auch eine Verminderung der Schleifkästen geboten

sein.

Die wagrechte Lage des Steines bei Schleifgängen der letzt behandelten Gruppe hat vor

der senkrechten voraus, daſs die Zuführung des Wassers nach allen Schleifstellen

leicht gleichmäſsig gemacht werden kann. Steht der Stein senkrecht, so lassen sich

alle die Schleifstellen, unter denen sich der Stein nach oben bewegt, schwer

ausgiebig mit Wasser versehen. Ungünstig ist dagegen, daſs die senkrechte Welle

nicht allein das Gewicht des Steines, sondern auch den gesammten Druck der Pressen

aufzunehmen hat. Der Spurzapfen erfordert eine sehr sorgfältige Construction,

Ausführung und Ueberwachung.

A. L.

Tafeln