| Titel: | Ueber die Herstellung von Leuchtgas. |

| Fundstelle: | Band 247, Jahrgang 1883, S. 420 |

| Download: | XML |

Ueber die Herstellung von Leuchtgas.

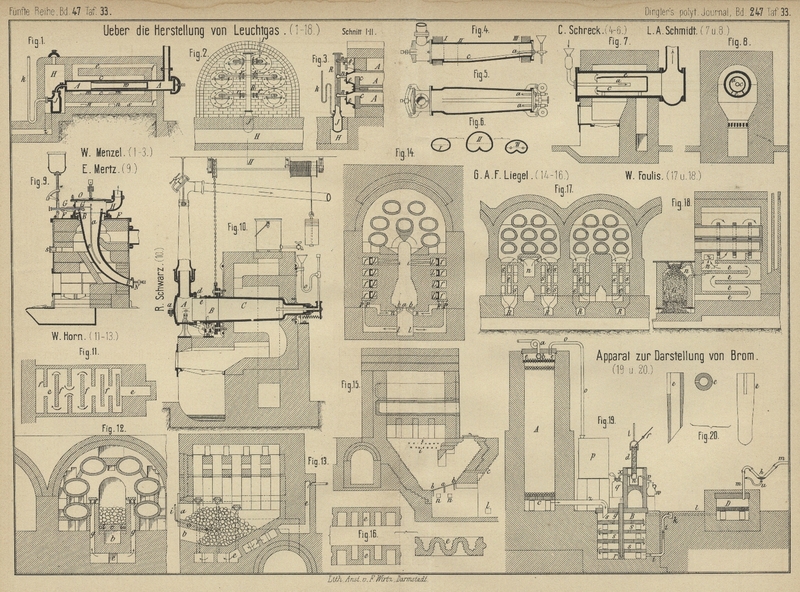

Patentklasse 26. Mit Abbildungen auf Tafel 33.

(Fortsetzung des Berichtes S. 359 Bd.

242.)

Ueber die Herstellung von Leuchtgas.

Zur Erzielung eines gleichmäſsigen Vergasungsprozesses bei der Darstellung von Leuchtgas aus flüssigen

Kohlenwasserstoffen will W. Menzel in

Merseburg (* D. R. P. Nr. 14474 vom

17. November 1880 und Zusatz Nr. 15788 vom 10. Februar 1881) das

Paraffinöl dampfförmig in die Retorte eintreten lassen. Wie aus Fig. 1 Taf.

33 zu entnehmen, treten die Heizgase seitlich in den mit Reinigungsöffnungen m versehenen Ofenraum c,

erhitzen die Retorte A, gehen durch Kanäle e, f und s zu der in der

Hinterwand des Ofens hergestellten Nische H, um

schlieſslich durch Kanal z zu entweichen. Haben die

Gase in dem Raume H eine höhere Temperatur als 400°, so

läſst man durch die Oeffnungen n kalte Luft zutreten.

Das durch Rohr k zuflieſsende Paraffinöl wird in der

guſseiseraen Flasche J verdampft; der Dampf tritt in

die Retorte A, um vergast zu werden, welche zur

Vergröſserung der Heizfläche eine Einlage w enthält aus

in einander geschobenen, mit Schlitzen und Löchern durchbrochenen Thonröhren.

Fig.

2 und 3 Taf. 33

zeigen die Einrichtung eines Sechserofens, an dessen Rückwand zur Erhöhung der

Leuchtkraft des Steinkohlengases ein entsprechender Apparat angebracht ist, um

Paraffinöldämpfe in die Retorten einzuführen. Das Dampfentwickelungsgefäſs J ist hier in der Decke des Feuerkanales H eingelassen, so daſs der Boden des Gefäſses von den

heiſsen Gasen getroffen wird. Das Gefäſs J ist mit

Flanschen mit dem guſseisernen Rohre R verbunden, von

welchem die eisernen Dampfzuleitungsrohre n zu den

verschiedenen Retorten A gehen. Abschluſshähne r hindern bei der Beschickung einer Retorte den

Uebertritt von Gas. Um eine möglichst dichte Verbindung der Zuleitungsrohre n mit der Retorte herzustellen, ist der guſseiserne

Retortenkopf e mit dem hinteren Ende der

Chamotteretorte verbunden. Eine Zunge c soll die

Verlegung der Oeffnung des Rohres n mit Kokes- oder

Kohlenstückchen bei der Beschickung hindern. Damit die Paraffinöldämpfe eine

möglichst groſse Berührungsfläche zur Erzielung permanenter Gase finden, werden die Kohlen in der Mitte

der Retorte zu einem bis an die Decke reichenden Haufen angeschoben. (Vgl. Riebeck 1881 241 323.)

Bei der in Fig. 4 bis

6 Taf. 33 veranschaulichten guſseisernen Retorte

zur Herstellung von Leuchtgas aus Mineralölen von C. Schreck in Ludwigsdorf (Oesterreichisches Patent vom 13. Oktober 1881)

tritt das Oel durch die Einlaufrohre a ein und flieſst

langsam bis c. Durch die nierenförmige

Querschnittsform, die Neigung des Retortenbodens und die Anbringung zweier

Oeleinläufe soll bei geringem Brennstoffverbrauch eine groſse Gasausbeute erzielt

werden. (Vgl. Drescher 1881 241 * 62.)

L. A.

Schmidt in Chemnitz (* D. R. P. Nr. 18955 vom 18. November 1881) empfiehlt für Oelgasretorten ein dem Querschnitt der Retorte

entsprechendes Einsatzstück a (Fig. 7 und

8 Taf. 33), so daſs die aus dem durch Rohr c

zugeführtem Oel sich entwickelnden Gase gezwungen werden, die glühenden Wandungen

der Retorte e zu bestreichen.

E.

Mertz in Basel (* D. R. P. Nr. 15474 vom 10. April 1881) empfiehlt zur Herstellung von Oelgas eine geneigte, gerade oder

gebogene guſseiserne Retorte B (vgl. Fig. 9 Taf.

33). Der Ofen ist an den Seiten mit eisernen Platten belegt, oben mit einer

Metallplatte F bedeckt, an welcher die Retorte

befestigt ist. Der Zufluſs des Oeles geschieht mittels eines mit Zeiger und Theilung

versehenen Hahnes. Das Oel tropft aus der Röhre G auf

die Wandung e der Retorte; die sich entwickelnden Gase

werden durch die Blechzunge a gezwungen, bis etwa zur

Mitte der Retorte nach unten zu gehen, dann aufzusteigen, um durch Rohr H zu entweichen. Durch ein Glimmerfenster s kann man den Grad des Glühens der Retorte beobachten.

Um den angesetzten Graphit zu entfernen, wird der Deckel O der Retorte und der Verschluſs der unteren Oeffnung N abgenommen, so daſs ein lebhafter Luftstrom durch die

Retorte zieht, welcher den Graphitansatz verbrennt.

R.

Schwarz in Egestorf bei Hannover (*

D. R. P. Nr. 17507 vom 6. August 1881) will zur

Erzeugung von Leuchtgas aus flüssigen Oelen eine rotirende

Retorte anwenden. Wie aus Fig. 10

Taf. 33 zu entnehmen, ist der im Feuer liegende und auszuwechselnde Theil C derselben mit dem Retortenhals B verschraubt; beide lagern auf auſserhalb des Feuers

liegenden Rollenpaaren, von denen sich das vordere zur Führung der Retorte in einer

entsprechenden Rille bewegt, während das hintere eine Längenausdehnung der Retorte

gestattet. Der Retortenkopf A ist durch einen

selbstdichtenden Deckelverschluſs a gesperrt und nach

dem Retortenhals B zu durch einen Stahlmuff d abgedichtet, welcher die Drehung der Theile B und C gegen den

feststehenden Theil A gestattet. Zum Schutz des Muffes

d ist in dem Retortenhals ein Blechring e eingefügt. Die Retorte wird durch eine endlose Kette

in Umdrehung versetzt. Das Oel tritt durch ein Syphonrohr o in den hinteren, sich verjüngenden Theil der Retorte ein und trifft in

Folge der Drehung stets neue Vergasungsflächen.

Abgesehen von der wohl nur schwer vollkommen dicht zu erhaltenen Verbindung bei e ist der Vorschlag gewiſs beachtenswerth.

W.

Horn in Bremen (* D. R. P. Nr. 16398 vom 15. Oktober 1880) empfiehlt für Retortenöfen eine Füllfeuerung

mit offenem Herd ohne Rost, so daſs sich der Generator unmittelbar im

Retortenraum befindet. Die Schlackenöffnung b (Fig.

12 und 13 Taf. 33)

hat nur bei kleineren Oefen eine Thür, damit man durch Verschlieſsen derselben nach

vorheriger Aufgabe von Kokes durch die Oeffnung a den

Ofen in fast gleicher Hitze erhalten kann. Direkter Luftzutritt findet nur soweit

statt, als er zur Vergasung erforderlich ist. Die in den Kanal e auf der Rückwand des Ofens eintretende Luft wird

unter der Herdsohle (vgl. Fig. 11) an

den Wänden f der Kanalerweiterung erhitzt, steigt dann

in den Kanälen g nach aufwärts und mündet seitlich

oberhalb der Kokeslage zwischen 2 Pfeilerwänden aus. Im Feuerraume ist vor dem

Steine c ein Kühlrohr z

angebracht, welches mit Wasserröhren i in Verbindung

steht.

G. A. F. Liegel in Stralsund (* D. R. P. Zusatz Nr.

15144 vom 12. Juni 1880, vgl. 1880 236 * 43) legt bei

seinen Retortenöfen, damit sich der Heizer bei der

Reinigung des Feuerungsschlitzes weniger zu bücken braucht, diesen nicht mehr

wagrecht, sondern etwas geneigt. Bei leichtflüssigen Schlacken, welche trotz

Hinweglassung des sonst unterhalb des Schlitzes a (Fig.

14 und 15 Taf. 33)

befindlichen Rostfeuers zu leicht abflieſsen und so die Bildung einer festen

Schlackenkruste auf den Schlitzkanten nicht gestatten würden, stellt man den

Feuerungsschlitz durch Eisenplatten oder dicht an einander gelegte Eisenstangen b her. Durch die stärkere Abkühlung des Metalles

gegenüber derjenigen von Steinen wird die Bildung dieser Schlackenkruste

erleichtert.

Soll der Betrieb zeitweilig unterbrochen werden, der Ofen aber die durch Abkühlung

verloren gehende Wärme ersetzt erhalten, so muſs eine verminderte Verbrennung

stattfinden, zu welchem Zwecke Hilfskanäle c angebracht

werden.

Die aus dem Ofen entweichenden Feuergase ziehen durch Parallelkanäle f, deren Länge der des Ofens beinahe gleich ist, hin

und her. Neben diesen Feuergaskanälen liegt ein zweites paralleles System Luftkanäle

L, durch welche die in den Ofen einziehende, zur

Verbrennung des Kohlenoxydes dienende Secundärluft streicht, bevor sie bei i in den Feuerungsraum ausmündet. Die Trennungswände je

eines Paares Feuergas- und Luftkanäle sind zur besseren Vorwärmung der Luft aus

Durchheizungssteinen e (Fig. 16)

hergestellt, welche bei dünner Wandstärke eine groſse Oberfläche haben.

Die durch den Feuerungsschlitz in die Kokesschicht einziehende Primärluft tritt bei

l ein, geht durch die Kanäle P nach hinten, durch p

wieder nach vorn und mündet bei n unter dem Schlitz

aus, nachdem sie sich an der Sohle des unteren Feuerkanales f erwärmt hat.

Bei der Heizung mit Theer besteht die Herdsohle nicht aus einer geschlossenen Platte,

sondern aus einem geneigten Rost mit sehr feinen Spalten. Die Wände des Feuerraumes

unmittelbar über diesem Rost erweitern sich nach oben, so daſs sie einen von allen 4

Seiten abgeschrägten, im Querschnitt viereckigen Trichter bilden, welcher dazu

bestimmt ist, den entstehenden schwammigen Theerkokes aufzunehmen.

Bei den von W. Foulis im Engineering, 1883 Bd. 35 S. 54 beschriebenen, für die Gaswerke in Glasgow

erbauten Retortenöfen mit Regenerativfeuerung liegen

die Generatoren G (Fig. 17 und

18 Taf. 33) vor den Oefen. Die Generatorgase treten durch Kanäle n und Oeffnungen z in den

Ofen und treffen hier mit der in den Kanälen e

vorgewärmten Luft zusammen. Die Feuergase verlassen den Ofen durch die den

Luftkanälen e parallel liegenden Kanäle s, übertragen durch die Wandungen einen Theil ihrer

Wärme an die aufsteigende Verbrennungsluft und entweichen durch Kanäle B zum Schornstein.

Tafeln