| Titel: | Mond's Verfahren zur Herstellung von Cyanverbindungen und Ammoniak. |

| Fundstelle: | Band 248, Jahrgang 1883, S. 366 |

| Download: | XML |

Mond's Verfahren zur Herstellung von Cyanverbindungen und

Ammoniak.

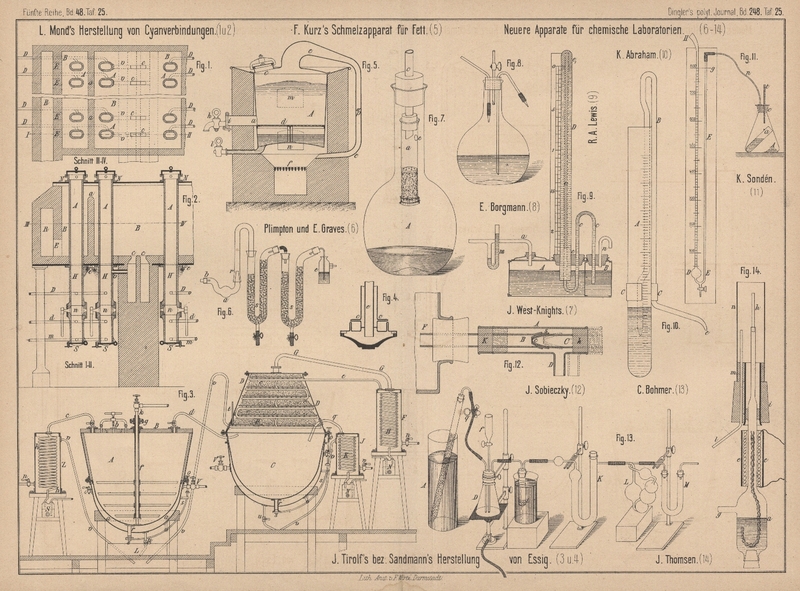

Mit Abbildungen auf Tafel 25.

Mond's Herstellung von Cyanverbindungen und Ammoniak.

Um nach dem Vorschlage von Margueritte und Sourdeval, durch Erhitzen einer Mischung von

kohlensaurem Barium und Kohle in einer Atmosphäre von Stickstoff und nachheriger

Zersetzung der gebildeten Cyanverbindungen zu Ammoniak und kohlensaurem Barium

mittels Dampf, diese Stoffe zu gewinnen, empfiehlt L.

Mond in Northwich, England (*D. R. P. Kl. 75 Nr. 21175 vom 31. Januar 1882)

die Rohstoffe in Steine oder Klumpen geformt anzuwenden. Zur Herstellung derselben

wird gepulvertes kohlensaures Barium mit Kohlenstoff haltigen Massen gemischt und in

Blöcke gepreſst. Mond benutzt vorzugsweise eine

Mischung von Kokes aus Pech oder Oelrückständen oder Holzkohle und Pech, Theer,

Paraffinrückstände u. dgl. Statt des Barytes kann eine Lösung der Oxyde oder Salze

desselben bezieh. der Alkalien und alkalischen Erden angewendet werden, z.B. die

Lösung, welche durch Auslaugen der benutzten Briquettes erhalten wird. Unter

Umständen ist es vortheilhaft, der Mischung kohlensaures Strontium, Calcium oder

Magnesium zuzusetzen, um sie weniger schmelzbar zu machen. Das günstigste

Verhältniſs ist 32 Th. kohlensaures Barium, 8 Th. Holzkohle oder Kokes und 11 Th.

Pech; ein Zusatz von Alkalien ist wenig vortheilhaft. Es ist zweckmäſsig, die

geformten Steine in einer reducirenden Flamme zu erhitzen, bis das Pech verkokt,

oder auch, bis der kohlensaure Baryt ganz oder theilweise in Bariumoxyd verwandelt

ist. Wenn erforderlich, werden die Briquettes zu kleinen Klumpen zerbrochen. Es

können die Klumpen auch hergestellt werden durch das Erhitzen eines Gemisches von

kohlensaurem Baryt und Kohle auf dem Herde eines Flammofens oder in einem Drehofen

mit Hilfe einer reducirenden Flamme, bis die Masse zusammensintert, welche dann

herausgezogen und in Stücke gebrochen wird.

Mit diesen Stücken werden nun Oefen gefüllt, welche in der Art eines Ringofens

eingerichtet sind, so daſs einige Kammern erhitzt werden, während die anderen

abkühlen oder gefüllt bezieh. entleert werden. Ist eine Kammer voll, so läſst man

einen auf etwa 1400° erhitzten Strom von Gasen hindurchstreichen, welche möglichst

viel Stickstoff aber wenig Kohlensäure, Sauerstoff und Wasserdampf enthalten sollen.

Ist hierdurch eine genügende Menge von Cyanverbindungen gebildet, so wird der heiſse

Gasstrom unterbrochen und kaltes Gas von derselben oder ähnlicher Zusammensetzung

durch die Kammern geleitet, bis die Temperatur auf 500° gefallen ist. Entweder wird

alsdann der Gasstrom abgeschlossen und das Material mit Dampf behandelt, um Ammoniak

zu bilden, welches mittels eines Aspirators angesaugt und auf beliebige Weise condensirt oder absorbirt

wird, oder es wird die Abkühlung mittels des kalten Gasstromes fortgesetzt, bis das

Material kalt (unter 300°) genug ist, um es aus dem Ofen herausnehmen zu können,

ohne daſs sich die Cyanverbindungen zersetzen. Die Massen werden dann entweder mit

Wasser ausgelaugt, die Lauge in bekannter Weise weiter verarbeitet, um die

Cyanverbindungen zu gewinnen, oder dieselben werden bei 300 bis 500° mit Dampf oder

fein zerstäubtem Wasser behandelt, um Ammoniak zu gewinnen. Die so behandelten

Stücke können wiederholt denselben Prozeſs durchmachen, bis die Kohle gröſstentheils

verzehrt ist.

Als Stickstoffquelle eignen sich vorzüglich die Gase, welche aus den

Kohlensäure-Absorptionsapparaten der Ammoniaksoda-Fabrikation entweichen. Dieselben

werden, nachdem sie zum Abkühlen der Cyan haltigen Briquettes gedient haben und

dadurch vorgewärmt worden sind, in einem beliebigen Apparate auf die nothwendige

Temperatur erhitzt, am zweckmäſsigsten in einem Siemens'schen Regenerator. Auch diejenigen Gase sind vollständig

zweckentsprechend, welche aus der Verbrennung von Kohle oder Kokes mit wenig Luft

hervorgehen, so daſs sie möglichst wenig Kohlensäure enthalten. Als vortheilhaft

wird es bezeichnet, die zur Verbrennung der Kokes verwendete Luft vorher in einem

Regenerator zu erhitzen. Es ist dann nothwendig, daſs die Gase, welche die letzte,

zur Zeit zum Erhitzen benutzte Kammer verlassen, weiter abgekühlt werden, indem man

sie unter einen Kessel, eine Pfanne oder durch einen Waschapparat leitet, ehe sie in

die Kammer gelangen, in welcher gerade das Material abkühlt. Nachdem sie diesen

Zweck erfüllt haben, können diese Gase, welche viel Kohlenoxyd enthalten, verbrannt

und als Wärmequelle benutzt werden, z.B. zur Erhitzung der Luft, Erzeugung des

Dampfes, zum Erhitzen des Apparates zur Ammoniakgewinnung in vorliegender

Fabrikation oder zu beliebigen anderen Zwecken. In einigen Fällen mag es

vortheilhaft sein, die zuletzt genannten Generatorgase zum Erhitzen des Materials

und die Gase von der Ammoniaksoda-Fabrikation oder ähnliche Gase aber zum Abkühlen

des Materials zu benutzen.

Für kleinere Anlagen wird folgendes Verfahren empfohlen. In einer Heizkammer B (Fig. 1 und

2 Taf. 25) stehen 4 Reihen Thonretorten A.

Heizgas und Luft treten, in einem Regenerator erhitzt, durch Schlitze c in den Ofen, während die Verbrennungsgase durch

Zwischenwände a gezwungen werden, um die Retorten herum

auf- und abzusteigen, bevor sie durch die Ausgangsöffnungen E zu den Regeneratoren R gelangen.

Die unteren, aus Eisen hergestellten Theile H der

Retorte A sind mit Wasser umgeben oder werden durch

Brausen e mit Wasser berieselt. Durch Rohre D treten die an Stickstoff reichen Gase in den Kühlraum

H ein und durch Rohre d kann Dampf zugeführt werden.

Nachdem die Retorten A mit zerbrochenen Stücken des

Barytgemisches gefüllt sind, steigert man die Temperatur auf 1100 bis 1400° und

läſst durch das Rohr D Stickstoff eintreten, der durch

die zu kühlenden Massen im Rohre H vorgewärmt wird. Von

Zeit zu Zeit wird nach Abschluſs des Hahnes n ein

Posten bei S abgezogen und eine entsprechende Menge der

frischen Beschickung oben bei N wieder nachgefüllt. Die

unter 300° abgekühlten, aus dem Rohre H entnommenen

Massen werden zur Gewinnung von Ammoniak in einem besonderen Apparate mit Dampf

behandelt. Soll dies in dem unteren Theile H der

Retorte selbst geschehen, so wird Hahn n geschlossen

und in die nur noch 500° heiſsen Massen durch Rohr d

Dampf eingeführt. Das gebildete Ammoniak tritt durch Rohr m aus. Wenn die Ammoniakbildung aufgehört hat, wird der Theil der Retorte

unterhalb des Hahnes geleert, der Hahn geöffnet, um diesen Raum wieder zu füllen,

und eine frische Beschickung oben in A eingefüllt.

In einigen Fällen kann es vortheilhaft sein, an Stelle der kalten Gase in diesem

Apparate auch die heiſsen Gase von Gasgeneratoren zu benutzen, welche dann durch den

Ansatz v eingeführt werden. In diesem Falle braucht

nicht so viel Hitze durch die Wände der Retorte übertragen zu werden und wird die

Leistungsfähigkeit des Apparates bedeutend erhöht. Es ist dann aber nöthig, den

Kühlraum zu vergröſsern, weil derselbe nur von auſsen gekühlt wird. Man kann jedoch

auch die Abkühlung in dem Räume H durch Einführung von

kalten Gasen bei D beschleunigen und zugleich heiſse

Generatorgase bei v einleiten. In diesem Falle muſs man

eine Oeffnung im oberen Theile von H unterhalb v anbringen, durch welche der gröſste Theil der zum

Abkühlen benutzten Gase entweichen kann, und wird zweckmäſsig ein Hahn oder Schieber

zwischen diesen beiden Oeffnungen angebracht. Die Kohlenoxyd haltigen Gase, welche

die Retorten A verlassen, können wie bei der ersten

Methode verwendet werden.

Tafeln