| Titel: | Neuerungen an Maschinen zur Fassfabrikation. |

| Autor: | Mg. |

| Fundstelle: | Band 248, Jahrgang 1883, S. 443 |

| Download: | XML |

Neuerungen an Maschinen zur

Faſsfabrikation.

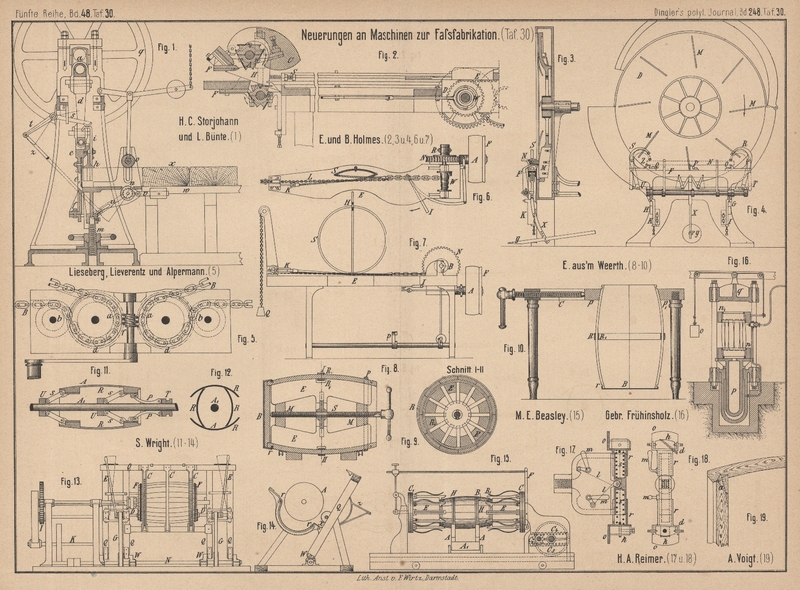

Patentklasse 38. Mit Abbildungen auf Tafel 30.

Neuerungen an Maschinen zur Faſsfabrikation.

1) Herstellung der Faſsdauben.

Gespaltene Dauben sind im Allgemeinen haltbarer als geschnittene, dagegen nicht so

billig zu erzeugen als diese. Wo es sich um Massenherstellung von Packfässern für

trockenes Material handelt, werden deshalb allgemein geschnittene Dauben verwendet,

während für Flüssigkeiten bestimmte Fässer stets aus gespaltenen Dauben hergestellt

werden müssen, da die geschnittenen nicht dicht halten, sondern die Flüssigkeiten

leicht durchsickern lassen.

Die Maschine zur Erzeugung gespaltener Dauben von H. C. Storjohann und L.

Bünte in Harburg (Erl. * D. R. P. Nr. 7672 vom 7. Mai 1879) setzt, um

Schnitt- und Spaltverluste zu vermeiden, gedämpftes Holz voraus. Die

vorgeschnittenen Hölzer werden in einem Kessel mit Wasserdampf behandelt und in

diesem Zustande gespalten. Die vorliegende Maschine soll nur Brettstücke, wie

Faſsdauben u. dgl., erzeugen, während auf ähnlich construirten Maschinen mit bestem

Erfolge Furnüre geschnitten werden.

Der Tisch w (Fig. 1 Taf.

30) nimmt die frisch gedämpften, auf betreffende Länge geschnittenen Bohlen x auf, welche von den durch Handkurbel bewegten

Vorschubwalzen o erfaſst und dem Messer e1 bis auf einige

Entfernung genähert werden. Wird nun die Klinke an der unteren Walze in das Sperrrad

eingelegt, so arbeitet die Maschine selbstthätig, indem sie ruckweise das zu

spaltende Holzstück dem Messer zuführt, welches am Schlitten e festgeschraubt ist. Dieser erhält seine Bewegung durch Pleuelstangen d von der Kurbelwelle a

aus und gleitet in prismatischen Führungen des Gestelles. Die zu beiden Seiten der

Maschine auf der Welle a angeordneten Schwungräder q erhalten ihre Bewegung direkt von der

Transmission.

Die Dicke der bei jedem Niedergange des Messers abgeschnittenen Daube o. dgl. wird

durch das Anschlagstück f bestimmt, welches mit dem

Messerschlitten auf- und niedergeht. Je näher dasselbe dem Messer steht, desto dünner fällt das

Holzstück aus und umgekehrt. Ein Aufheben der von den Walzen vorgeschobenen

Bohlenstücke beim Hochgehen des Messers wird durch eine Druckschiene b verhindert. Sobald jedoch das Messer frei von der

Schnittfläche ist, wird h durch den Messerschlitten und

den Haken i gehoben; das Bohlenstück ist also vorn

unbelastet. Nun wird durch das Emporgehen des Messers gleichzeitig das Ende des

Hebels s gehoben und der Hebelmechanismus tzuv wirkt auf den Sperrkegel der unteren Walze

n und rückt das zwischen dem Walzenpaare

befindliche Holzstück gegen das inzwischen mit dem Messerschlitten e in die Höhe gegangene Anschlagstück f.

Der Breite des Messers bezieh. der Blockstärke entsprechend ist der Auflagetisch

mittels Handrad und Schraube m der Höhe nach

verstellbar.

Geschnittene Dauben werden eben dargestellt von einfach

oder auch doppelschneidigen Bandsägen, Blattsägen oder Kreissägen (vgl. Richards 1877 223 * 253);

sollen die Dauben jedoch gleich eine gewölbte Form erhalten, so benutzt man zu ihrer

Anfertigung Kreisbogen- oder Cylindersägen (vgl. Richards 1877 223 * 254). Die auf die eine oder

andere Art hergestellten Dauben werden in Metalllehren gespannt, um ihre

gleichmäſsige Biegung, welche für eine gute Fügung erforderlich ist, zu erhalten.

Hierauf folgt für eben geschnittene Dauben die Bearbeitung an der Auſsen- bezieh.

Innenfläche, um sie auſsen, seltener auch innen zu glätten. Hobelmaschinen für

diesen Zweck sind von Gebrüder Schmaltz (1880 236 * 368) und Holmes (1880

238 * 293) angegeben.

Eine von der bekannten Firma E. und B. Holmes in

Buffalo (* D. R. P. Nr. 16865 vom 10.

Mai 1881) vorgeschlagene Hobelmaschine gibt

den Dauben ihre Querkrümmung und äuſsere und innere Glätte. Der Schneidmechanismus

setzt sich zusammen aus zwei über einander liegenden entsprechend gekrümmten

Messerköpfen A und B (Fig.

2 Taf. 30). Das Arbeitstück selbst wird hinter den Messern durch Blöcke

F gehalten, welche entsprechend geformt und

verstellbar angeordnet sind. Die Einstellung dieser Theile für verschiedene

Daubendicken erfolgt mittels der Schraube S und der

Keilflächen H. Jede zu bearbeitende Daube wird einzeln

auf einem Tische, gegen seitliche Verschiebungen gesichert, durch eine von dem

Getriebe D bewegte Zahnstange E den Messern zugeführt, wobei dieselbe das Belastungsgewicht C hebt und von diesem auf die Führung F gepreſst wird. Hat die Daube dann die Messerköpfe

verlassen, so wird durch einen Anschlag das Getriebe D

von der Welle W gelöst und die Zahnstange E durch ein Gegengewicht zurückgezogen.

Ein wesentlicher Theil der Bearbeitung ist das Fugen

oder Bestoſsen der beiden Seitenkanten, wodurch ein

genaues und dichtes Zusammenpassen der Dauben zu einem Faſskörper ermöglicht wird;

jede Seite der Daube muſs nach einer der Faſswölbung entsprechenden Curve

beschnitten werden. Man benutzt hierbei Kreissägen (vgl. Arbey 1877 226 * 34) oder häufiger nach dem

erforderlichen Abschrägwinkel eingestellte Messerköpfe (vgl.

Benter 1860 157 * 12. Richards 1877 223 * 236. Gebrüder Schmaltz 1880 236 *

368); statt diesen verschiedenen Einrichtungen sind auch zwei auf derselben Achse

sitzende Kegelfräser vorgeschlagen (vgl. L. F. Pile

1870 195 * 224).

E. und B.

Holmes in Buffalo (* D. R. P. Nr. 17297 vom 7. Mai 1881) benutzen neuerdings zu

dieser Arbeit eine auf einem ganz anderen Prinzipe beruhende Maschine. Das

Eigenthümliche derselben besteht in einer Frässcheibe

von so groſsem Durchmesser, daſs die Messer die ganze Stoſsfläche einer Daube in

einem Schnitte bearbeiten, ohne daſs diese oder die Frässcheibe eine eigentliche

Schaltbewegung erhält. Diese Frässcheibe D (Fig.

3 und 4 Taf. 30)

ist nun nach der Nabe zu vertieft und auch die Messer M

sind dieser Form angepaſst; die Messerbefestigung zeigt Fig. 3. In

Folge der eigenthümlich gestalteten Trichterform der Scheibe D erhalten die Dauben die übliche Form, wenn dieselben in der durch Fig.

3 angegebenen Weise an die Messerscheibe so angedrückt werden, daſs

verschiedene Stellen der gekrümmten Messerschneiden die entsprechenden Stellen der

Dauben treffen und bearbeiten. Der Grad der Längskrümmung der Stoſsflächen ist

veränderlich, da die Curve der Messerschneiden an dem nach innen gekehrten Theile

schärfer gebogen ist als am auſseren und die Daube mit ungleich gekrümmten Theilen

der Messerscheibe in Berührung gebracht werden kann. Der Support F, welcher die zu bearbeitende Daube N mittels einer Klemmvorrichtung festhält, kann gegen

die Messer verstellt werden, indem er mit seinen Armen G und H an den Tragstücken J und K drehbar ist,

welche letztere wiederum durch Stellschrauben in ihrer Höhenlage verstellbar sind.

Der Grad der Zuschrägung der Daubenstoſsflächen wird nun bestimmt durch eine

gröſsere oder geringere Schrägstellung dieses Supportes.

Die Daube wird auf 3 Auflagen O, P und Q des Supportes gebettet, welche je einen der

Innenfläche der Dauben entsprechenden gewölbten Ansatz haben. Die auſseren Auflager,

welche verstellbar sind, dienen den Klemmhebeln R und

S als Stützpunkt. Letztere sind durch Zugstangen

T und U, sowie durch

einen Kniehebel und eine Stange X mit dem Tritte Y in Verbindung gesetzt. Wird dieser niedergedrückt, so

legen sich die Klammern R und S auf die Daube, verlassen letztere aber, wenn das Gegengewicht den

Tritthebel zurückzieht. Zur weiteren Sicherung der festen Lage ist für die Daube

noch ein Anschlag Z am linken Auflager vorgesehen. –

Die Messerscheibenachse wird mittels einer Riemenscheibe in Bewegung gesetzt.Eine ähnliche Maschine – indessen mit ebener Messerscheibe – von Allen, Ransame und Comp. in Chelsea findet sich

beschrieben im Engineering, 1879 Bd. 27 * S.

569.

Die Dauben werden nun endlich zwischen zwei im richtigen Abstande neben einander

umlaufenden Kreissägen auf die richtige Länge abgeschnitten und in manchen Fällen schon jetzt Frosch und

Kimme eingeschnitten. Nach den neueren Erfahrungen geschieht letztere Arbeit jedoch

vortheilhafter nach vollendeter Zusammensetzung der Faſskörper.

2) Faſsbindemaschinen.

Die Zusammensetzung der Dauben zu einem Faſskörper geschieht mittels mehrerer

Lehrlinge, zwischen welchen dieselben von Hand neben einander vorläufig eingesetzt

werden. Diese Lehrringe fassen die Dauben in der Mitte des Faſskörpers zusammen, so

daſs nun durch Zusammenzwängen der Enden die eigentliche Faſsform erzeugt werden

kann. Diese Arbeit geschieht entweder mittels geeigneter Zugwinden (vgl. Ruthel 1880 236 * 372, Richards 1877 223 * 257),

oder mit Hilfe besonderer Backenpressen und Formkernen (vgl. Pile 1870 195 * 226).

Eine Zugwinde für Fässer geben H. Lieseberg und A. Lieverentz in

Parchim und Chr. Alpermann

in Wittenberge an (* D. R. P. Kl. 38 Nr. 20260 vom 26. Februar

1882, Zusatz zu Zipperling * D. R. P. Nr. 16992 vom

29. Juli 1881). Im Hauptpatente ist eine Construction beschrieben, bei

welcher ein Tau benutzt wird; dieses ist mit beiden Enden mehrmals um eine

Windetrommel geschlungen, welche, durch ein passendes Getriebe bethätigt, die freie,

um die Faſsköpfe gelegte Tauschlinge entsprechend verengt und die Dauben

zusammenzwängt. Nach dem Zusatzpatente wird das Tau durch eine Kette ersetzt,

wodurch der Vortheil eines niedrigeren Gehäuses für die Windetrommeln erreicht wird,

da die Kette nur einmal um letztere zu schlingen ist. Die beiden Enden der um das

Faſs geschlungenen Kette B (Fig. 5 Taf.

30) sind über die Scheiben a geführt, wobei sie durch

besondere Führungsstücke oder Rollen b auf eine

hinreichend lange Strecke um die Kettenrollen a

geleitet werden. Die Kettenräder werden von der Schraube f aus unter Vermittelung der auf ihren Achsen sitzenden Schneckenräder d angetrieben.

Während diese Zugwinden wegen ihrer Leichtigkeit und gedrängten Anordnung direkt auf

das Faſs gesetzt werden und hierin ihr groſser Vortheil besteht, werden andererseits

statt derselben Windemaschinen auf besonderen, festen Gestellen zu demselben Zwecke

benutzt. Hier wird der Faſskörper in die Maschine gebracht.

Eine solche Faſsdauben-Windemaschine ist von E. und B.

Holmes in Buffalo (* D. R. P. Nr. 17546 vom 15. April 1881) ausgeführt. Nach

diesem Verfahren werden die Faſsdauben abweichend von der oben angedeuteten Methode

mit ihren unteren Enden eng neben einander in einem Endreifen zusammengestellt und

am oberen Ende mit einer Winde zusammengezwängt, um auch hier den Reifen

aufzunehmen. Man spart hierbei ein einmaliges Zusammenziehen mittels der Winde.

Die zusammen zu zwängenden Enden der Dauben werden gegen die Einbiegung E (Fig. 6 und

7 Taf. 30) des Tisches gelegt, so daſs die Seilschlinge

S, welche von der Klemme K

ausgehend oben an einem Haken H aufgehängt ist, leicht

um den Faſskörper geschlungen werden kann. Jetzt wird durch eine Verstellung des

Hebels J nach der Pfeilrichtung die Reibungsscheibe F mit der stetig umlaufenden Riemenscheibe A gekuppelt, so daſs nun mittels Schraube ohne Ende,

welche in das Rad N eingreift, die Windetrommel W auf der Welle B

umgedreht und dadurch die Seilschlinge zusammengezogen wird. Sind die Dauben

genügend eng beisammen, so wird die Scheibe F durch den

Hebel I ausgerückt und der Reifen über die Dauben

gelegt. Eine Hilfskette L mit einem Gegengewichte Q zieht die Kette und damit die Windetrommel

selbstthätig in ihre Anfangslage zurück, wenn durch Niederdrücken des Fuſstrittes

P die Reibungskuppelung R zwischen der Welle B und dem Schneckenrade

N gelöst wird.

E. aus'm

Weerth in Weiſsenfels (* D. R. P. Nr. 16605 vom 1. März 1881) benutzt statt einer

Zugwinde eine Presse. Statt durch Boden und Reifen wird

der Faſskörper durch Blechdeckel mit übergreifendem Rande geschlossen. Die

vorläufigen Halteringe R und R1 (Fig. 8 bis

10 Taf. 30), zwischen welche die Dauben von Hand eingeschoben werden,

sind hier offene, elastische Bänder, welche lose in einander liegen. Sind die Dauben

in diesen Ringen untergebracht, so wird der Faſskörper zwischen die Preſsbacken p, p1 gehängt. Zuerst

wird das untere Ende mittels der Schraube C

zusammengezogen und dann der Blechboden B übergelegt;

dieser greift mit seinem aufgebogenen Rande r in eine

vorher auſsen in die Dauben eingefräste Nuth, so daſs hierdurch das Faſs an einem

Ende zusammengehalten und zugleich geschlossen ist. Nun wird der obere Faſstheil

zwischen die Backen gebracht und zusammengezogen. In diesem Zustande ist es z.B. bei

Cementfabriken vortheilhaft, das Faſs mit Material

zu füllen und dann mit einem zweiten übergreifenden Boden zu schlieſsen, um

möglichst an Arbeit zu sparen (vgl. C. Fuchs und Comp.

S. 451 d. Bd.). Zum Oeffnen des Fasses wird es unterhalb des oberen Bodens mit

irgend einer Zugwinde so weit zusammengezogen, daſs der Deckel abgehoben werden

kann, oder es wird der beschriebene Preſsapparat benutzt.

Bei Hölzern, welche sich schwer biegen lassen, wird der in Fig. 8 und

9 Taf. 30 gezeichnete Treibcylinder

verwendet. Derselbe besteht aus einer Anzahl Sectoren E, deren äuſsere Fläche der Faſscurve entspricht; sie sind durch eine

Schraubenkeil Vorrichtung im Inneren mit einander verbunden, welche aus Keilmuttern

M und einer mit Rechts- und Linksgewinde versehenen

Schraubenspindel S gebildet wird. Bei Benutzung dieses

Treibcylinders wird das eine Ende des Faſskörpers wie vorher durch den Blechboden

B verschlossen, das andere aber nach dem

Zusammenzwängen nur mit einem Ringe P zusammengehalten.

Wird der Treibcylinder nun in dem Faſskörper eingeschoben, so wird durch Drehung der

Spindel S durch die Sectoren E eine entsprechende Ausbauchung der Dauben erfolgen.

Ein anderes Verfahren, bei welchem noch weniger Handarbeit aufzuwenden ist, wird von

S.

Wright in Harriston, Nordamerika (*

D. R. P. Nr. 18 832 vom 22. Januar 1882)

vorgeschlagen. Hier wird eine zusammenklappbare Faſstrommel A (Fig. 11 bis

14 Taf. 30) von der Maschine in langsame Umdrehung versetzt und die auf

dem Tische z aufgestapelten Dauben nach und nach auf

dieselbe geschoben. Die Dauben gelangen hierbei unter 3 Führungen C, deren einer Theil fest im Gestelle Q gelagert, während der andere bei x drehbar ist (vgl. Fig. 14).

Diese Führungen umgeben die Trommel A vollständig bis

auf den kleinen Raum, welcher zur Einführung der Dauben dient. Die vorderen Theile

der Führungen C sind mit endlosen, um kleine Rollen r drehbaren Ketten versehen, welche die Bewegung der

Dauben erleichtert und zugleich vermeiden sollen, daſs sich stärkere Dauben in den

Führungen festklemmen. Das hintere Ende der Führungen C

hat diese Ketten nicht, da die Dauben hier bereits ihre gekrümmte Form genügend

beibehalten. Ist die Trommel vollständig mit Dauben belegt, so werden die vorher auf

die Welle aufgeschobenen Reifen F über die beiden Enden

des in seine Form gezwängten Faſskörpers gezogen.

Die Maschine ist noch mit Einrichtungen versehen, um die Dauben abzulängen, sowie Nuthen und Kimmen

einzuschneiden, ohne die Faſskörper von der Maschine abheben zu müssen. Auf den

rasch umlaufenden Wellen D sind in den entsprechenden

Abständen Kreissägen und Fräser angebracht, welche die Dauben auf ihrem Wege durch

die Führungen bearbeiten, bevor sie noch zu einem fertigen Faſskörper vereinigt

sind. Die Wellen D werden durch die Riemen G von N aus umgedreht,

während die Faſstrommelwelle von K aus durch Reibungs-

und Zahnräder I angetrieben wird. Die Schneidwerkzeuge

sind auf ihrer Welle in Nuth und Feder verschiebbar, so daſs sie durch Herumlegen

der Hebel E vom Faſskörper zurückgezogen werden können,

wenn dieser nach dem Stillstande der Maschine herausgenommen werden soll. Zu

letzterem Zwecke wird das mit den Führungen versehene Gestell Q um die Zapfen W in die

Lage Fig. 14 gedreht und geöffnet, die Trommel zusammengeklappt und der

Faſskörper abgezogen.

Die Faſstrommel ist in Fig. 11 und

12 besonders dargestellt; sie besteht aus zwei kleineren und zwei

gröſseren Segmenten R, welche so geformt sind, daſs die

kleineren um ein gewisses Stück in der Längsrichtung und nach innen gerückt werden

können, ohne die äuſseren Segmente zu berühren. Jedes Segment ist durch Gelenkhebel

s mit den auf der Achse A1 sitzenden Muffen U verbunden. Die vorderen Enden der Segmente stehen

endlich durch Stangen P mit einem Muffe T in Verbindung, dessen Verschiebung auf der Welle A1 die Segmente in die

beschriebenen Lagen bringt.

3) Maschinen zum Aufziehen der

Faſsreifen.

Auf den Faſsbindemaschinen werden die Faſskörper im Allgemeinen nur mit zwei Reifen

versehen, welche die Dauben in ihrer Lage halten, aber selten fest genug sind, um

das Faſs bereits zur Aufnahme von Packmaterial geeignet zu machen. Oft sind die

bisher aufgezogenen Reifen auch gar nicht dazu bestimmt, auf dem Faſse zu bleiben.

Bevor die das Faſs endgültig bindenden Reifen aufgezogen werden, wird gewöhnlich der

Boden eingesetzt.

Eine Maschine zum Auftreiben der Faſsreifen, welche für

verschiedene Faſsdurchmesser und Gröſsen einstellbar ist, wird von M. E.

Beasley in Philadelphia (* D. R. P. Nr. 20176 vom 25. April 1882) angegeben. Ohne auf

die sehr sinnreichen, aber äuſserst umständlichen Einzelheiten dieser Maschine

einzugehen, sei mit Bezug auf Fig. 15

Taf. 30 das Arbeitsverfahren derselben beschrieben.

Das auf der Faſsbindemaschine vorläufig mit den Hilfsreifen B gebundene Faſs wird auf die Sättel A des

Wagens A1 conachsial

mit den Kopfplatten C und C1 gelagert. Sodann wird ein Metallreifen

H auf jedes Ende des Fasses an den mit B1 bezeichneten Stellen

aufgelegt und die Treibeisen E durch Bewegung einer

Schraube und des Gestänges F so weit radial

zusammengerückt, daſs sie mit entsprechenden Vorsprängen sich gegen die äuſseren

Ränder der Reifen H anlegen. Die Maschine wird jetzt in

Gang gesetzt. Die Kopfplatte C bewegt sich nun mit

Hilfe der Getriebe C2

bis C4 gegen die Platte

C1, worauf nach und

nach beide Reifen über die Dauben gegen die Mitte hin gedrängt werden. Die

Maschinenbewegung wird umgekehrt und die Treibeisen E

gehen zurück und öffnen sich. Es werden nun die Kopfplatten C und C1

einander so weit genähert, daſs die Treibeisen E über

die vorläufig aufgelegten Reifen B rücken; dann bewegt

man die Treibeisen E wieder nach auſsen, so daſs ihre

inneren Vorspränge sich gegen die Reifen B legen. Die

Maschine wird wieder umgesteuert, um die Reifen B

abzuziehen. Federn unterstützen das feste Anliegen der Treibeisen E an die Reifen.

Zu gleichem Zwecke wird seit langer Zeit auch die hydraulische Presse benutzt. Gebrüder Frühinsholz

in Schiltigheim, Elsaſs (* D. R. P. Nr.

20651 vom 29. Juni 1882) führen die in Rede stehende Arbeit mit derselben

in folgender Weise aus. Das von einem Accumulator kommende Kraftwasser wird zum

Anheben eines Stempels p (Fig. 16

Taf. 30) benutzt, auf welchem die Form n mit den in

ihre conische Höhlung eingelegten Faſsreifen steht. Eine gleiche Form n1 führt sich, durch

das an einer über Rollen laufenden Schnur befestigte Gewicht o ausbalancirt, in dem oberen Theile der Presse und wird über die in der

unteren Form zum Fasse zusammengesteckten Dauben gezogen, so daſs der bisher zum

Reifenaufziehen nothwendige Hilfsring entbehrlich wird. Ist der Stempel p so hoch gehoben, daſs die obere Form n gegen den Kopf q

der Presse stöſst, so

ziehen sich die Reifen bei weiterem Pressen von beiden Seiten gleichzeitig auf.Eine Schraubenpresse zu demselben Zwecke ist von

Allen, Ransome und Comp. in Chelsea

ausgeführt worden (vgl. Engineering, 1879 Bd.

27 * S. 569). Bei dieser ist aber nur eine Form vorhanden. Die behufs

Erlangung einer gröſseren Biegsamkeit auf einer heiſsen Platte vorgewärmten

Dauben werden zunächst in einem auf die Preſsplatte gelegten Hilfsreifen

zusammengestellt und mit den oberen Enden in die Form geschoben und mit den

Bindereifen versehen, welche wie bei Frühinsholz vorher eingelegt waren. Alsdann dreht man den

Faſskörper um und behandelt das andere Ende gerade so.

4) Herstellung der Krösen und

Deckel.

An H. A.

Reimers in Hamburg (* D. R. P. Nr. 18286 vom 23. November 1881) ist eine

combinirte Hobel- und Kröse- und Deckelfräsmaschine

patentirt. Das Aushobeln und Krösen kann gleichzeitig oder nach einander vorgenommen

werden. Das Faſs wird zu diesem Zwecke in einem Supporte horizontal derart gelagert,

daſs der Messerkopf mit den Hobel- und Krösemessern während seiner Umdrehung an der

richtigen Stelle angreifen kann.

Der Krösekopf ist vorn normal zu seiner Drehungsachse nach einem Cylindermantel

bearbeitet, über welchen die Hülsen r (Fig. 17 und

18 Taf. 30) geschoben sind, in deren äuſseren, kastenförmig gestalteten

Enden d der Hobel h oder

die Kröse k eingeklemmt ist. Diese Hülsen r werden durch die Spiralfedern s nach auswärts gepreſst, sobald die Ketten l

durch Drehen der Hebel m gelockert werden. Der untere

Hebel m ist in Fig. 17

einwärts gedreht, wodurch die zugehörige Kette gelockert und die Kröse k durch die Feder auswärts gepreſst wird, während die

Hobelvorrichtung einwärts gezogen ist, da der obere Hebel m auswärts gerichtet ist und die zugehörige Kette gespannt bleibt. Auf

diese Weise kann man mit Hilfe der Hebel m die Kröse

oder den Hobel abwechselnd oder gleichzeitig in Thätigkeit bringen. Die rechtwinklig

gerichteten Flächen o dienen als Anschlag für die

Faſskante, so daſs Hobel und Kröse in genauem Abstande von derselben arbeiten. Das

Maschinengestell ist so eingerichtet, daſs nach Entfernung des Supportes für das

Faſs und des Messerkopfes ein Rahmen eingesetzt werden kann, welcher einen Support

mit feststehenden Messern aufnimmt; von diesem Rahmen wird nun auf einer vertikalen

Welle der in bekannter Weise (vgl. Pile 1870 195 * 225. Worssam 1880 236 * 371) eingespannte Deckel umgedreht. Die

Messerträger des Supportes zeigen dieselbe eigenthümliche Anordnung zum Ein- und

Ausrücken, welche bei dem Messerkopfe Fig. 17 und

18 beschrieben worden ist.Eine bemerkenswerthe Maschine von Allen, Ransome und

Comp. in Chelsea zum Ausschneiden der

Faßböden findet sich beschrieben im Engineering, 1879 Bd. 27 * S. 569. Hier ist das arbeitende

Werkzeug eine Kugelsäge, welche aus den

zusammengeleimten und zwischen 2 Planscheiben eingespannten Brettern die

Böden rundum ohne den geringsten verlorenen Schnitt aussägen kann, wodurch

die Anordnung äuſserst einfach geworden ist.

A. Voigt in Polzin (Erl. * D. R. P. Nr. 12854 vom 20.

Juli 1880) behauptet, daſs die Böden leicht ausbrechen, wenn sie, wie bisher, im

spitzen Winkel in die Dauben eingezwängt werden (vgl. die punktirte Linie in Fig.

19 Taf. 30). Im Gegensatze hierzu läſst Voigt

dem Deckel am Umfange seine volle Stärke und gibt ihm

nur eine Abschrägung, derart daſs der Winkel a etwa 50

bis 60° beträgt. Dauben wie Deckel werden dadurch weniger geschwächt, während das

Einfalzen der Deckel erleichtert ist.

Eine Verschluſseinrichtung für Fässer zum Verpacken

fester Waaren gibt die Holzwaarenfabrik von C. Fuchs und

Comp. in Wörth (Erl. * D. R. P. Nr. 13689 vom 28. September 1880) an und

zwar zu dem Zwecke, die Deckel der Fässer leicht einfalzen und ablösen zu können

(vgl. E. aus'm Weerth S. 447 d. Bd.). Die Fässer

erhalten zwei sich gegenüber stehende stärkere Dauben und zwei im rechten Winkel zu

diesen angeordnete längere Dauben, welche mit Einschnitten versehen sind, um den mit

entsprechenden Kerben ausgestatteten Deckel festzuhalten. Die beiden stärkeren

Dauben sollen nun stets das Bestreben haben, nach einer Krümmung in ihre alte gerade

Lage zurückzufedern und zwar in so starkem Maſse, daſs sie dadurch das aus dünneren

Dauben hergestellte Faſs oval ziehen. Werden nun mittels einer Zange diese beiden

starken Dauben zusammengepreſst, so. kann der Deckel gerade in die Einschnitte der

längeren Dauben eingelegt werden. Hört der Druck auf die starken Dauben auf, so

sollen diese das Faſs aus einander ziehen und die längeren Dauben in die Einschnitte

des Deckels klemmen.

Zum Schlüsse sei noch der Herstellung cylindrischer

Fässer nach dem Verfahren von J. C. Lane in

London (* D. R. P. Nr. 7897 vom 25.

März 1879) erwähnt. Dieselben werden aus zwei oder mehreren Lagen oder

Ringen von Stäben gebildet, wobei die Fugen des einen Ringes oder der einen Lage

Stäbe nicht mit denen des zunächstliegenden zusammenfallen. Die Stäbe werden dem

Wüchse des Holzes nach geschnitten. Der Faſskörper wird wie gewöhnlich durch Reifen

zusammengehalten.

Mg.

Tafeln