| Titel: | Ueber Neuerungen in der Giesserei. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 7 |

| Download: | XML |

Ueber Neuerungen in der Gieſserei.

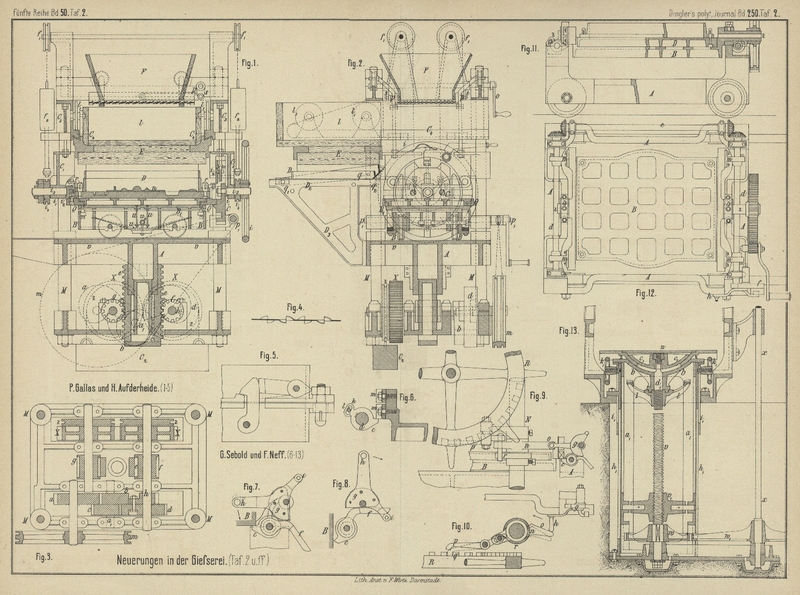

Patentklasse 31. Mit Abbildungen auf Tafel 2 ff.

Ueber Neuerungen in der Gieſserei.

Die in letzter Zeit patentirten Neuerungen in der Gieſserei erstrecken sich, wie sich

dies ja auch aus dem allgemeinen Streben der Technik, die Handarbeit durch die

vollkommenere und billigere Maschinenarbeit zu ersetzen, leicht ergibt und wie dies

ja auch schon früher (vgl. 1882 246 * 6 ff.)

hervorgehoben worden ist, zum groſsen Theile auf Verbesserungen an Formmaschinen. Die

Construction derselben beruht nun nicht auf theoretischen Betrachtungen, sondern

lediglich auf Anforderungen der Praxis, weshalb sich bei den Verbesserungen auch nur

in so weit ein einheitliches Gepräge zeigt, als auf die Hauptmomente, d. i. das

Pressen, das Abstreichen, das Wenden und Abheben der Kästen, Rücksicht genommen

wird. Im Uebrigen ist es jedem Constructeur freigestellt, nach mehr oder weniger

gutem Wissen vor zu gehen, und daſs da sehr verschieden werthige Resultate zu Tage

gefördert werden, ist leicht einzusehen, wenn man bedenkt, welcher Unterschied

zwischen dem Fabrikbetrieb einer groſsen Gieſserei und einem Meister, dem ein

kleiner Kupolofen genügt, besteht. Trotzdem sich die Erfindungen beider gar nicht

mit einander messen lassen und ein Tauschgeschäft zwischen beiden Unsinn wäre – denn

Eines schickt sich nicht für Alle –, so können die Erfindungen trotzdem für jeden

Einzelnen Werth haben. Da es deshalb schwer hält, Vergleiche zwischen den einzelnen

Maschinen zu ziehen, so sollen in Folgendem die einzelnen patentirten Maschinen für

sich besprochen werden.

Die sehr umständlich eingerichtete, in Fig. 1 bis

5 Taf. 2 dargestellte Formmaschine von P.

Gallas und H. Aufderheide in Kaiserslautern (*

D. R. P. Nr. 19572 vom 28. November 1880) besteht aus folgenden Haupttheilen: dem

Preſsapparate A, dem Wagen B zur Aufnahme der Modellplatte mit einer Vorrichtung zur Lockerung des

Zusammenhanges zwischen der Modellplatte und dem gepreſsten Sande, der

Kastenwendevorrichtung C mit dem Modellplattenlager Q, dem Preſsrahmen D mit

der Abstreichvorrichtung q2, dem fahrbaren Preſsklotze E mit dem

Sandkasten l für den Rauhsand und dem Sandkasten F für den Modellsand mit mechanischer Siebvorrichtung

zum Aufsieben des Sandes auf die Modelle.

Das Pressen der Kästen geschieht mit Hilfe eines Zahnstangengetriebes, welches durch

eigentümliche Radübersetzungen von der Kurbelwelle p1 aus in Thätigkeit gesetzt wird. Von letzterer geht

eine Kette nach dem Rade m, auf dessen Welle die

gezahnte Curvenscheibe a sitzt; diese greift in die

Scheibe b, welche zusammen mit c auf der gleichen Welle a1 aufgekeilt ist; c

steht nun weiter mit d in Eingriff und wird von dieser

Scheibe d die Bewegung auf die Zahnstange e durch das Getriebe f

übertragen. Da zur gleichmäſsigen Hebung des Tisches 2 Zahnstangen vorhanden, so

sind die Räder X zur Uebertragung der Bewegung von f auf g vorgesehen. Durch

diese Uebersetzung wird erreicht, daſs beim Pressen zuerst ein schnelles

Emporsteigen des Preſstisches bei geringer Druckwirkung, nachher ein langsames Heben

des Tisches bei groſsem Drucke bewirkt wird. Um Kästen verschiedener Höhe pressen zu

können, kann die Curvenscheibe d auf der zugehörigen

Welle h verstellt werden. Das Gewicht des Preſstisches

v wird durch das an den Rollen z hängende Gewicht C2 ausgeglichen. Der Wagen besteht aus dem fahrbaren

Untertheil B und dem beweglichen Tische B1, welcher auf zwei auf dem Wagengestelle

befestigten Wagenfedern ruht und durch 4 Eckstifte vertikal geführt wird. Unter dem

Tische B1 sind in der

Mitte 2 Schrauben u angeordnet, welche durch ein

Querhaupt u1 verbunden

sind. Dicht über letzterem ist an einer Welle u2 ein Vieleck angebracht. Wird nun u2 durch eine

aufgesteckte Kurbel gedreht, so findet eine geringe Auf- und Abbewegung der

Tischplatte B1, so oft

die Ecken des Vieleckes das Querhaupt berühren und wieder verlassen, statt. Es soll

nun die Form durch die hierbei zwischen sie und das Modell tretende Luft etwas

vergröſsert und die etwa losgerissenen Theilchen der Form wieder angedrückt werden,

so daſs dieselbe später unverletzt von der Modellplatte herabgelassen werden

kann.

Als ferneres Mittel, die Adhäsion zwischen Modell und Form aufzuheben, schlagen die

Erfinder den elektrischen Strom in der Weise vor, daſs sie die Modellplatte isoliren

und durch diese und die Form gleichnamige elektrische Ströme senden. Da diese sich

abstoſsen, so soll hierdurch eine leichte Trennung der beiden Theile bewerkstelligt

werden.

Der Wendeapparat, welcher mit dem Modellplattenlager Q

in Verbindung steht, ist in 2 Wangenstücken C1 gelagert, welche an je 2 Säulen M auf und ab beweglich sind. Zwei Schrauben C3 für jede Wange,

welche an den Preſsdeckelwiderlagern C4 ihre Führung haben, bilden die verstellbaren

Ruhepunkte für den Wendeapparat in der Höhenlage. Der Apparat wird mittels des Rades

i gewendet, welches in seinen zwei um 180° gegen

einander verdrehten Lagen durch eine Klinke festgestellt wird. Da die Lage der

Modellplatte zur Drehzapfenmitte in vertikaler Richtung je nach der Kastenhöhe

verschieden sein muſs, so ist das Modellplattenlager Q

und das Drehzapfenlager i1 durch die Stellschrauben i2 mit einander verbunden. Auf den Drehzapfen i3 sitzen auſserhalb

der Lager i1 die

verstellbaren Kettenrollen i4, welche in Ketten liegen, deren Enden über vier andere feste Rollen f1 gelegt und mit

Gewichten f2 belastet

sind; letztere gleichen das Gewicht des Wendeapparates und der Modellplatte aus.

Neben der Gewichtsausgleichung hat die letztere Vorrichtung noch den Zweck, auch

Kästen von gröſserer Höhe als der halben Hubhöhe des Preſstisches formen und pressen

zu können. Man muſs in diesem Falle bei der Wendung des Apparates die Rollen i4 fest mit der Achse

i3 verbinden.

Dadurch steigen die Rollen bei der Drehung des Rades i

an den Ketten nach der Seite, wohin gewendet wird, in die Höhe, bis das Rad i durch die erwähnte Klinke festgehalten wird. Der

Apparat steht alsdann in wagerechter Stellung mit dem Kasten nach unten fest und

kann daher nun bequem abgefangen werden.

Der Preſsrahmen D aus Flacheisen ist bei q mit einem Bügel D2 beweglich verbunden, der bei q1 drehbar an einem

Quertheile befestigt ist, welches in Führungen des Tragstückes D3 gleitet. Am vorderen

Ende besitzt der Bügel D2 das Abstreichmesser q2 zum Abstreichen des überschüssigen Sandes von dem

gepreſsten Formkasten. Der in einem Guſseisenrahmen gefaſste Preſsklotz E hängt an Rollen l1, welche auf den zur Seite vorspringenden Schienen

C4 laufen; letztere

dienen als Widerlager für den Preſsklotz beim Pressen. Auf dem Preſsklotz ist ein

Kasten l für den Rauhsand angebracht.

Der fest mit den Schienen C4 verbundene Kasten F für den Modellsand

besitzt am Boden ein mittels der Kurbel o, der Hebel

s und t und der

Zugstangen p bewegliches Sieb, welches aus einer nach

der in Fig. 4 veranschaulichten Gestalt ausgedrückten Platte besteht. Es soll

diese Einrichtung sich besonders bei feuchtem Modellsande bewähren.

Das Formen eines halben Kastens mit dieser Formmaschine geschieht

nun in folgender Weise: Zuerst wird die betreffende Kastenhälfte auf die

Modellplatte n gestellt und durch die Riegelverschlüsse

r darauf befestigt. Dann wird der Preſsrahmen D auf den Kasten gesetzt und durch die Siebvorrichtung

so viel Modellsand auf die Modelle gesiebt, daſs diese ganz bedeckt sind. Nun wird

aus dem Kasten l noch so viel Rauhsand mittels einer

besonderen Kratze zugefüllt, daſs der Kasten und Preſsrahmen bis oben gleichmäſsig

voll sind. Alsdann wird der Preſsklotz E über den

Kasten gezogen. Nun wird mittels des Preſsapparates A

durch einige Kurbelumdrehungen der Preistisch mit darüber befindlichem Wagen B, Wendevorrichtung C,

Modellplatte und Kasten aufwärts gegen den Preſsklotz E

getrieben und so die Pressung der Form bewirkt.

Ist dies geschehen, so wird das Ganze wieder so weit

herabgelassen, daſs die Wendevorrichtung auf ihren Ruhepunkt kommt und der Wagen B frei wird. Dieser wird dann nach der Seite hin

herausgefahren. Jetzt wird der Preſsklotz E wieder

zurückgebracht, dann der Preſsrahmen D zurückgeschoben

und gleichzeitig mit der damit verbundenen Abstreichvorrichtung q2 der noch über den

Kasten vorstehende Sand ab- und gleichgestrichen. Nun wird an dem Wendeapparate mit

einer Hand die Klinke gehoben, während die andere Hand an dem Handrade i die Vorrichtung um 180° herumdreht; es fällt dann die

Klinke wieder ein und der Kasten hängt genau nach unten. Jetzt wird zum Abfangen des

Kastens der Wagen B wieder untergefahren und dieser so

weit gehoben, daſs der Kasten davon getragen wird.

Nun werden die Riegel r, welche den

Kasten an die Modellplatten befestigen, zurückgezogen; dann wird durch die früher

beschriebene Ablösevorrichtung bei anfangs langsamem Senken die Adhäsion zwischen

Form und Modell aufgehoben und der Kasten so viel gesenkt, daſs derselbe ganz frei

wird. Der Wagen wird nun mit dem fertigen Unterkarren ausgefahren und die

Modellplatte wieder nach oben gewendet, worauf die Arbeit in der beschriebenen Weise

fortgesetzt wird.

Der Oberkasten wird auf einer zweiten Maschine auf dieselbe Weise geformt; nur muſs

bei diesem der Gieſstrichter noch mit eingeformt werden, so daſs immer zwei

zusammengehörige Kasten zugleich fertig gestellt werden.

Diese beiden Kastenhälften werden nun auf einer Kastenrichtmaschine zusammengesetzt, die sich dadurch von bekannteren

Einrichtungen unterscheidet, daſs sich die Löcher des Unterkastens um die dicken Führungsbolzen, die Stifte des

Oberkastens dagegen in achsiale Ausbohrungen dieser

Bolzen legen. Sodann werden durch die Oberkastenstifte Keile getrieben, was möglich

ist, da die Führungsbolzen neben der achsialen Ausbohrung noch oben offene

Längsschlitze besitzen. Für gröſsere Kästen schlagen die Erfinder die in Fig.

5 Taf. 2 dargestellten Befestigungsmittel vor, deren Einrichtung und

Handhabung aus der Skizze genügend klar hervorgeht.

Neben diesen Vorrichtungen wird in der PatentschriftIn der Patentschrift ist ausdrücklich erwähnt, daſs die Zeichnungen auch

anderen Erfindern geschützte Theile enthalten. noch eines

Verfahrens zur Herstellung von Preſsklötzen aus Metall Erwähnung gethan, welches

sich dadurch charakterisirt, daſs die Modellplatte durch Auflegen von Guttapercha

oder sonst einer bildsamen Masse in verschiedenen Stärken erhöht und auf dieses

Guttapercha Gyps gegossen wird. Dieser Gypsabguſs bildet dann die Form für den

Preſsklotz.

Will man endlich die Auf- und Abbewegung des Preſstisches zum Verdichten von Luft

benutzen, so braucht man nur den Tisch mit einem als Führung dienenden Plunger,

welcher sich in einem Cylinder bewegt, zu versehen. Werden dann an letzterem Saug-

und Druckventil angebracht, so kann die beim Heben und Senken des Tisches gepreſste

Luft in Behältern gesammelt und zum Abblasen der Formen u.s.w. benutzt werden.

Die neue Formmaschine von J. G. Sebold und Fr. Neff in Karlsruhe (* D. R. P. Nr. 22766 vom 23.

Februar 1882) besteht aus einem langen Bette, an dessen beiden Enden je eine

Abhebevorrichtung und in dessen Mitte der Preſsapparat sich befindet. Alle drei

Apparate sind durch Schienen verbunden, auf welchen ein Wagen läuft, um den zur

Aufnahme der Modellplatte D (Fig. 11

Taf. 2) dienenden Wenderahmen B zu tragen. Letzterer

ist mittels seiner Zapfen z in dem Wagen A derart aufgehängt, daſs er sich in seinen Lagern

heben und senken kann. Es sind deshalb letztere in den Lagerböcken verschiebbar

angeordnet und können sie mittels der Schrauben a (Fig.

12) festgestellt werden. Um nun den Wenderahmen immer in horizontaler Lage

zu erhalten, ruht derselbe in der Nähe seiner 4 Ecken auf den 4 Daumen c (Fig. 6).

Diese Daumen sitzen zu je zwei auf den in ihren Lagern drehbaren Wellen d (Fig. 12),

welche durch Kegelräder und die Zwischenwelle e drehbar

mit einander verbunden sind, und werden durch den an der einen Welle d festsitzenden Hebel f

(Fig. 8 und 12) in

ihrer Lage unterhalb des Drehrahmens gehalten, dessen Lage seinerseits durch die

Stellung der excentrischen Scheibe g bestimmt wird.

Soll der Wenderahmen gedreht werden, so müssen vorher die Daumen c unter demselben entfernt werden. Dies geschieht mit

Hilfe der mit der excentrischen Scheibe fest verbundenen Kurbel h. Indem man diese eine ¾ Drehung nach abwärts machen

läſst, folgt der Hebel f in Folge der auf die Daumen

drückenden Last des Wenderahmens der sich drehenden Scheibe g und wird zuletzt von dieser durch den an derselben sitzenden, mit einem

Zapfen versehenen Arm i mitgenommen und weiter gedreht,

wodurch die Daumen dem Wenderahmen, welcher jetzt nur noch in seinen Lagern hängt,

ganz aus dem Wege gebracht werden, so daſs seine freie Drehung gestattet ist. Nach

erfolgter Drehung des

Wenderahmens wird die Kurbel h in der Richtung des

Pfeiles Fig. 8

wieder zurückgedreht, wodurch alsdann die Hebel durch die excentrische Scheibe

wieder gehoben und in ihre ursprüngliche Stellung zurückgedreht werden, was zur

Folge hat, daſs sich auch die Daumen wieder vordrehen und nunmehr den Rahmen in

seiner umgekehrten Stellung wagerecht halten. Die Stellung der Daumen zu den Wellen

d kann durch die Schlitze k (Fig. 6) und

Klemmschrauben l innerhalb gewisser Grenzen geregelt

werden. Desgleichen können die Knaggen m des

Wenderahmens, unter welche die Daumen fassen, durch Klemmschrauben verstellt

werden.

Das Pressen des Sandes geschieht unter einem Preſsklotze, welcher mittels

Zahnstangengetriebe und Rädervorgelege bewegt wird. Um Kästen verschiedener Höhe

pressen zu können, ist der Querbalken, in welchem die Zahnstange mit dem Preſsklotze

geführt ist, an den vertikalen Führungssäulen, an welchen er befestigt ist,

verstellbar angeordnet. Es muſs in Folge dessen das ganze Rädervorgelege zur

Bewegung der Zahnstange an dem Querbalken aufgehängt sein. Um beim Pressen gleicher

Formkästen immer den gleichen Druck anzuwenden, steht mit der Zahnstange bezieh.

einem der Vorgelegeräder ein Zeigerapparat bezieh. ein Zählapparat zur Controle der

Zahl der Umdrehungen des betreffenden Rades in Verbindung.

Damit beim Pressen der auf den Wenderahmen ausgeübte Druck nicht von den oben

erwähnten Daumen c aufgenommen wird, wodurch der

Wenderahmen Schaden leiden würde, ist es nöthig, diese Daumen in der beschriebenen

Weise vor dem Pressen unter dem Wenderahmen wegzudrehen, so daſs dieser alsdann mit

seiner ganzen Fläche auf dem Preſstische aufliegt.

Um zu verhüten, daſs der Daumen vor dem Pressen weggezogen werde, ist an der Presse

folgende Sicherheitsvorrichtung angebracht. An einer der Führungssäulen N ist ein Doppelhebel n

(Fig. 9 und 10) drehbar

angebracht. Der eine Arm dieses Hebels bildet eine schräge Fläche o, während der andere Arm durch ein Gelenk mit dem

drehbaren Sperrhaken p verbunden ist; letzterer liegt

einer an der Innenseite des Schwungrades R des

Preſsvorgeleges angebrachten Verzahnung q gegenüber.

Wenn nun der Wagen unter die Presse gefahren wird, so schiebt sich die Handhabe der

Kurbel h der excentrischen Scheibe g auf die schräge Fläche o

auf und drückt diese nieder, was zur Folge hat, daſs der Sperrhaken p sich in der Verzahnung q

des Schwungrades R einlegt und dieses am Drehen

verhindert. Der Arbeiter muſs alsdann, um das Schwungrad drehen und die Pressung

ausüben zu können, die Handhabe der Kurbel h wegdrehen,

wodurch die Daumen c unter dem Wenderahmen weggedreht

werden und dieser sich auf den Preſstisch aufsetzt. Durch das Wegdrehen der Kurbel

hat die Handhabe h die schräge Fläche o verlassen und der Haken p wird alsdann durch eine Feder r aus der

Verzahnung ausgelöst.

Nachdem der Wenderahmen sammt dem an ihm befestigten Formkasten gedreht ist, wird

derselbe über die Abhebevorrichtung (Fig. 13)

gefahren. Diese besteht aus dem Abhebetische u, welcher

mit Hilfe der Spindel v, der Mutter v1, der Räder w, w1 und der

Kurbelwelle x auf- und abbewegt werden kann. Der

Abhebetisch steht jedoch nicht unmittelbar mit der Spindel v, welche an dem äuſseren feststehenden Führungsgestelle befestigt ist, in

Verbindung, ruht vielmehr mit seinen an der Unterfläche angegossenen

calottenförmigen Führungen z auf dem fest mit dem

Führungskasten a1

verbundenen Kugelabschnitte b auf, so daſs er sich in

diesem nach Art eines Kugelgelenkes nach allen Richtungen hin drehen kann. Diese

Anordnung ist getroffen, damit sich der Abhebetisch u

beim Andrücken an den Formkasten an diesen vollständig anschlieſst und somit auch

bei Formkästen mit nicht abgehobelten Kanten das genaue senkrechte Abheben des

Formkastens sichert. Durch Anspannen des oberen Kugelabschnittes c1 wird der Tisch nach

erfolgtem Anschmiegen an den Formkasten in seiner jeweiligen Lage festgeklemmt und

der Formkasten alsdann von der Modellplatte abgehoben. Das Festklemmen des

Kugelabschnittes c1

erfolgt durch die mit diesem verbundene Spindel d1, um welche sich das Kegelrad l auf- und abdreht. Dieses wird durch eine schräge

Welle, an deren Ende ein Kegelrad sitzt, in Umdrehung versetzt. Eine kleine Bewegung

an der Kurbel genügt, um die Abhebeplatte u beweglich

zu machen bezieh. festzuklemmen.

Um Formkästen von verschiedener Höhe abheben zu können, ohne mit der Platte u unnütze Bewegungen ab- und aufwärts ausführen zu

müssen, sind an dem äuſseren feststehenden Kasten h1 links und rechts je eine geschlitzte Schiene i1 angebracht, die auf

und ab verschoben und mittels der Handräder k1 in jeder beliebigen Stellung festgeklemmt werden

können. Auf diese Schienen setzt sich die Platte b mit

dem Kugelabschnitte auf, sobald sie dieselbe beim Niedergange erreicht hat.

Der Sandkasten, aus welchem die Formkästen mit Sand gefüllt werden, besitzt in

Gelenken drehbar aufgehängte Seitenwände, so daſs dieselben der Breite der Kästen

angepaſst und durch Flügelmuttern festgestellt werden können. Es erleichtert diese

Einrichtung das Füllen der Kästen mit Sand.

(Fortsetzung folgt.)

Tafeln