| Titel: | Ueber neuere Apparate für Zuckerfabriken. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 19 |

| Download: | XML |

Ueber neuere Apparate für

Zuckerfabriken.

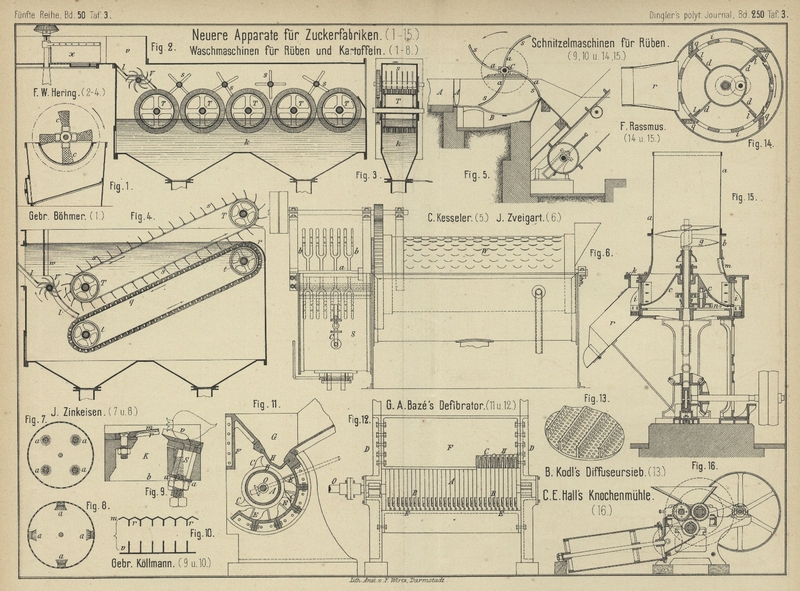

Patentklasse 89. Mit Abbildungen auf Tafel 3 und 7.

Ueber neuere Apparate für Zuckerfabriken.

Bei der Waschmaschine für Rüben, Kartoffeln u. dgl. von

F. W. Hering in Osterfeld (* D. R. P. Zusatz Nr.

21358 und 21359 vom 24. Januar 1882) gelangen die zu reinigenden Wurzelfrüchte aus

der Rättertrommel, in welcher sie trocken mittels des Armes x (Fig. 2 und

3 Taf. 3) herumbewegt werden, durch Rumpf v

auf den Siebboden l und werden durch den Vertheiler V auf die Trommeln T

gebracht, welche sich in dem verdeckten Kasten k

bewegen. Diese sind auf ihrem ganzen Umfange mit Bürsten versehen und tauchen mit

etwa ¼ ihres Umfanges in Wasser. Auſser diesen Bürstentrommeln bewegen sich in

demselben Kasten auch noch die auf Wellen sitzenden Schlagarme s, welche einigermaſsen in die Bürsten eingreifen und

die Wurzeln über dieselben wegkollern.

Bei der durch Fig. 4

veranschaulichten Einrichtung gelangen die Rüben oder Kartoffeln auf den als

Stangensieb gebauten Boden l und werden durch die Wand

w gezwungen, an den Vertheiler V zu treten, durch dessen zwischen den Stäben des

Siebbodens sich bewegende Arme dieselben an die Mitnehmer s herangetrieben werden. Letztere sind. auf einer endlosen Gurte

befestigt, welche sich um die beiden Trommeln T legt,

und bestehen aus einzelnen harkenartig neben einander gestellten Stäben. Ueber die

Trommeln t ist wieder eine Gurte gelegt, welche auf

ihrer ganzen Fläche mit Bürsten q o. dgl. besetzt ist

und sich damit in dem durch die Pfeile angedeuteten Sinne bewegt. Indem nun durch

die Mitnehmer s die zu waschenden Früchte an den

Bürsten vorübergeführt werden, wird durch die schnelle Bewegung der letzteren im

entgegengesetzten Sinne ein stetes Wenden und Ueberkollern der Wurzeln bewirkt, bis

sie gereinigt bei r ausgeworfen werden.

Nach einem ferneren Vorschlage (* D. R. P. Zusatz Nr. 21362 vom 16. Februar 1882)

sollen die Wurzel- oder Knollenfrüchte sich den Berührungslinien je zweier sich

drehender, mit Bürsten besetzter Walzen entlang bewegen.

Gebrüder Böhmer in Neustadt-Magdeburg (* D. R. P. Nr.

22332 vom 24. Oktober 1882) finden, daſs die bisherigen Quirlwäschen das Waschgut nicht vollständig reinigen, weil der in den

Vertiefungen sich festsetzende Schmutz nicht ausgewaschen wird. Die neuen Quirle c (Fig. 1 Taf.

3) werden daher mit Bürsten besetzt, wodurch das gewünschte Resultat erreicht werden

soll.

J. Zinkeisen in Thöringswerder bei Wriezen (* D. R. P.

Nr. 21792 vom 30. August 1882) empfiehlt für Waschmaschinen mit wagerechter Siebtrommel die Anbringung von Leisten a (Fig. 8 Taf.

3), welche mit Büscheln von feinem Stahldraht oder Borsten besetzt sind, an der

Innenfläche der Trommel. Statt dessen können auch Bürstenstäbe a (Fig. 7)

innerhalb der Trommel angebracht werden, auf welche bei der Drehung der Trommel die

zu reinigenden Rüben fallen.

Bei dem Apparate zum Abscheiden der Rüben von Schlamm und

Wasser bei Rübenschwemmen von C. Keſseler in

Berlin (* D. R. P. Nr. 22778 vom 25. November 1882) münden die Schwemmrinnen A (Fig. 5 Taf.

3) auf den Rost B. Dieser ist aus Rundeisenstäben

gebildet, welche in solchen Abständen von einander stehen, daſs dem Wasser möglichst

schneller und freier Abfluſs durch die Schlitze gewährt wird. Nach der

Entleerungsstelle zu sind die Stäbe kreisbogenförmig gebogen. Die Welle C hat mehrere Arme a,

welche durch Schaufeln s mit einander verbunden sind.

Rüben, Schlamm und Wasser gelangen nun auf den Rost; letztere sinken nach unten,

erstere werden von den Schaufeln erfaſst und weiter auf ein Hebewerk, wie

gezeichnet, oder auf eine sonstige Austragvorrichtung befördert.

Zum Abscheiden der Steine bei Rübenwaschmaschinen kommen

nach J. Zveigart in Adlerkosteletz, Böhmen (* D. R. P.

Zusatz Nr. 20505 vom 9. Mai 1882) die Rüben direkt in die Trommel W (Fig. 6 Taf.

3) der Waschmaschine, welche mit nach auſsen gebogenen Einschnitten versehen ist, um

den Ein- und Austritt des Wassers zu befördern. Nach dem Verlassen der Trommel

werden die Rüben in dem Steinsammler S mittels des aus

Rohr C kommenden Wasserstrahles von den Steinen befreit

und durch die auf der Waschtrommelwelle a sitzenden

gabelförmigen Arme b auf ein Lattentuch gehoben,

welches sie nach auſsen führt.

C. Keſseler in Berlin (* D. R. P. Nr. 20688 vom 15. Juni

1882) empfiehlt bei Rübenschnitzelmaschinen, die

Messerkästen auf dem Umfange eines um seine senkrechte Achse sich drehenden

Cylinders anzubringen und die zu schneidenden Rüben durch eine Schubvorrichtung

anzudrücken, um auf der ganzen Schnittfläche gleiche Geschwindigkeit des Schnittes

zu erzielen und zu verhindern, daſs von den Messern selbst die Rüben getragen

werden.

Nach Fr. Raſsmus in Magdeburg (* D. R. P. Nr. 21748 vom

11. August 1882 und Nr. 23388 vom 3. December 1882 als Zusätze zu * Nr. 20688) ist

bei der von Keſsler's Patent abhängigen Rübenschnitzelmaschine der cylindrische Rumpf a (Fig. 14 und

15 Taf. 3) auf dem Kopfstücke b befestigt,

welches mit dem Ringconus c durch 4 Rippen verbunden

ist. Eine Schnecke g drückt die in den Rumpf a gelangenden Rüben nach unten gegen den sich drehenden

Schnitzelcylinder i. Derselbe ist je nach Gröſse und

Leistung der Schnitzelmaschine mit mehr oder weniger Oeffnungen versehen, in welche

durch die Gehäuseklappe k bewegliche, mit Schnitzelmessern besetzte

Messerkästen beliebiger Construction eingesetzt werden können. An den

Verbindungsrippen d sind verschiebbare Abstreichleisten

l angeordnet, welche vor den Messern nur einen

geringen Spielraum zum Durchtritte derselben frei lassen. Zur leichteren Einstellung

derselben dient die Klappe m im Kopfstücke b. Zur Entfernung etwaiger in die Maschine gelangter

Steine dienen ein oder mehrere Schieber n. Die mit i verbundenen, mit verstellbaren Bürsten versehenen

Rippen q befördern die erzeugten Schnitzel nach der

Auswurfrinne r.

Gebrüder Köllmann in Barmen (* D. R. P. Nr. 20694 vom

15. Juli 1882) stellen, wie Fig. 9 und

10 Taf. 3 verdeutlichen, die Schneiderippen v der Messer gewölbt her. Die eigenthümliche Dachform der Schneidekante

des Nachschneidemessers m soll das Erfassen der Rüben

sichern, worin sie durch die nach unten gerichteten Zertheilungsrippen r unterstützt werden. Die bisherigen Messerkästen haben

den Uebelstand, daſs die untere Fläche b des

Messerkastenkörpers, welche horizontal, d.h. abweichend von der Richtung des

Vorschneiders gelegen ist, zugleich als Auflagefläche für die Muttern der

Anzugsschrauben S benutzt wird. Diese Muttern liegen

dann einseitig an und sind bestrebt, das Vorschneidemesser wieder in die horizontale

Lage hineinzuziehen. Durch das hierbei auftretende Drehungsmoment erhält der

Vorschneider zugleich das Bestreben, sich von dem Messer m mehr zu entfernen, als beabsichtigt wird, so daſs ein passendes

Einstellen mit vielerlei Schwierigkeiten verbunden ist.

Man vermeidet nun diese Uebelstände dadurch, daſs man die Auflagefläche für diese

Muttern an der Unterseite des Messerkastens K der

mittleren schrägen Lage des Vorschneiders v ziemlich

parallel legt, also unter einem Winkel zur Unterfläche des Messerkastenkörpers

geneigt, und damit die volle Mutterfläche zur Aufnahme komme, legt man unter

dieselbe eine Unterlagsscheibe a, welche das längliche

Stellloch vollständig überdeckt. Erst hierdurch wird es möglich, die

Vorschneidemesser schräg in die Höhe zu stellen, daſs sie wirklich auch

schneiden.

Um auf die Rüben den erforderlichen Druck auszuüben, werden in dem Zuführungstrichter

Preſsflügel unter einem passenden Winkel geneigt eingesetzt.

Der Defibrator für Zuckerrohr von G. A. Bazé in Havanna (* D. R. P. Nr. 20245 vom 9. Mai

1882) soll die Faser des Zuckerrohres vollständig zerlegen, bevor der Saft

ausgezogen wird. Die auf der Welle O (Fig. 11 und

12 Taf. 3) befestigte Trommel A ist mit

Stahlringen B besetzt, welche mit abgestumpften Zähnen

C versehen sind. Die Trommel ist zwischen zwei

Wangen D gelagert, welche auf ihrer Innenseite ganz

glatt sind und an denen die festen Kämme E befestigt

werden, deren Zinken den Zähnen C entsprechen. Der

obere Theil des Gehäuses wird durch eine vordere Platte F und den Trichter G gebildet. Die untere

Kante der Platte F ist so tief, daſs sie eben nicht von den Zähnen C der Trommel bei deren Drehung berührt wird. Der Boden

des Trichters G wird durch die Stäbe H gebildet, deren Stärke dem Zwischenräume zwischen je

zwei Zähnen C entspricht.

In Folge der eigentümlichen gitterartigen Gestaltung des Trichterbodens ist es

unmöglich, daſs eine Verstopfung bei der Einführung des Zuckerrohres in die Maschine

eintreten kann, während anderentheils ermöglicht wird, eine groſse Menge Zuckerrohr

ohne Schwierigkeit zu zerfasern. Die Zähne der Trommel fassen bei der Umdrehung der

letzteren nur eine gewisse Menge Rohr, welches zunächst zerrissen und dann zwischen

die Zinken der Kämme E gelegt wird, um weiter

zerkleinert zu werden. Das zerkleinerte Zuckerrohr wird durch die ununterbrochene

Drehung der Trommel nach vorn aus der Maschine geworfen.

Das gerippte Diffuseursieb von B. Kodl in Radotin, Böhmen (* D. R. P. Nr. 20601 vom 27. Juni 1882) hat

durchlöcherte, aufrechtstehende Rippen (vgl. Fig. 13

Taf. 3), welche den Kreislauf des Wassers vor den Schnittlingen befördern sollen.

Diese Siebe können auch durch Nebeneinanderreihen siebartig gelochter ∟-, ⊔- oder

⊥-förmiger Eisen mit unterlegten Stäben hergestellt werden (vgl.* D. R. P. Zusatz

Nr. 23390 vom 24. December 1882).

Nach einer Mittheilung von F. K. in der Zeitschrift für Zuckerindustrie in Böhmen, 1883 Bd. 7

S. 405 haben derartige Siebe zwar die angestrebte Vergröſserung der freien

Durchgangsöffnung erreicht; sie brachten aber Uebelstände mit sich, welche diesen

Vorzug zum groſsen Theile aufhoben. So verstopften sich z.B. im Falle der

Ueberhitzung der Rübenschnitte oder bei Verarbeitung gefrorener oder angefaulter

Rüben die tiefer liegenden Rinnen und Rippen mit Rübentheilchen und, da bei der

Entleerung des Diffuseurs die so verlegten Rinnen nur schwierig und mit groſsem

Zeitaufwande gereinigt werden konnten, so war man nach und nach dem angestrebten

Ziele entrückt. Von den verschiedenen bis jetzt vorgeschlagenen Siebentlastern sollen die von Skala und Baulich am zweckentsprechendsten

sein. Dieselben bestehen aus einem Roste, welcher aus parallel laufenden oder quer

über einander liegenden Stäben zusammengefügt und etwa 4 bis 8cm über dem eigentlichen Bodensiebe an einem

Gelenke derart befestigt ist, daſs er sich beim Oeffnen des unteren Deckels mit

letzterem nach abwärts bewegt und auch behufs zeitweiliger Reinigung der Siebe

allein nach auf und ab bewegt werden kann. Diese Siebentlaster nehmen einen sehr

kleinen Raum im Diffuseur ein, halten das Bodensieb vollständig rein von Schnitten

und ermöglichen selbst bei mittelmäſsigen Schnitten eine namhafte Füllung des

Diffuseurs. Die zur Entlastung der eigentlichen Diffuseursiebe mehrfach verwendeten

Drahtsiebe sind meist als unpraktisch wieder beseitigt.

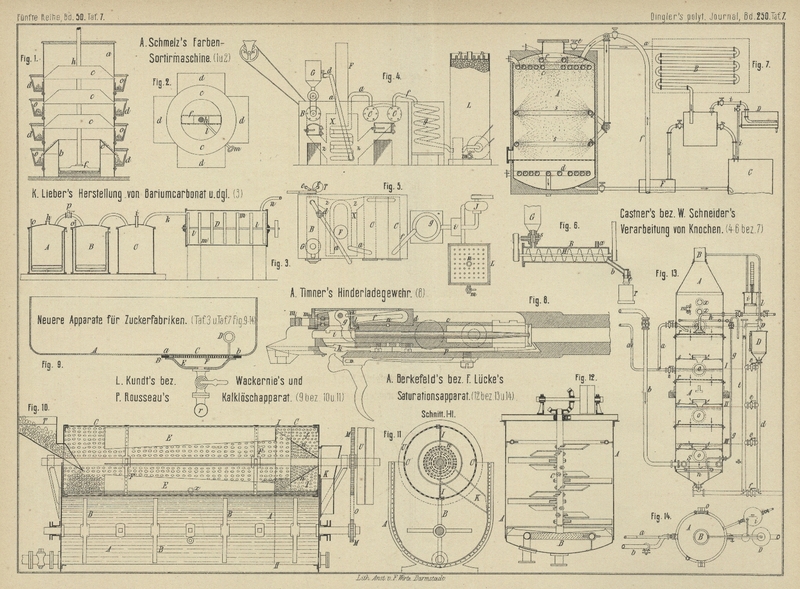

Der Kalklöschapparat von L.

Kundt besteht nach der Zeitschrift für

Zuckerindustrie, 1883 Bd. 7 S. 407 aus einem viereckigen Eisenblechgefäſse

A (Fig. 9 Taf.

7). An dem unteren Rande der kreisrunden Oeffnung ab im

Boden ist ein Ring B angenietet. In die Oeffnung paſst

der mit dem Handgriffe D versehene Verschluſsdeckel C, welcher auf den vorspringenden Rändern des Ringes

B aufliegt. An die Unterseite des Ringes B ist die mit einer Oeffnung versehene Schüssel E mit der gelochten Platte F angenietet. Vor dem Eintragen des gebrannten Kalkes wird der

Verschluſsdeckel C aufgelegt und erst nach

vollständigem Ablöschen abgenommen, worauf die vollkommen sandfreie Kalkmilch durch

Rohr r zur Saturation abflieſst.

Der mechanische Kalklöschapparat von A. Wackernie und P.

Rousseau (Daselbst S. 285) besteht aus dem Troge A (Fig. 10 und

11 Taf. 7), über welchem der um seine Achse drehbare Cylinder C angebracht ist. An den Kreuzarmen F sind breite Flügel E

angenietet. Die beiden gelochten Flügel I tragen den

gelochten Hohlconus n, wodurch die sandigen und

schlecht abgelöschten Bestandtheile in den Schlauchansatz K entleert werden. Die Siebtrommel wird durch die Riemenscheibe U, das Rührwerk B durch

die Zahnräder M, welche durch eine Kette O verbunden werden, oder auch auf andere Weise in

Bewegung gesetzt.

Der Trog wird bis zum Hahne x mit Wasser oder

Filterabsüſswasser gefüllt, der Cylinder in Bewegung gesetzt, worauf der Arbeiter in

den Einführungstrichter T etwa 100k Kalk schüttet; nun stellt er den Apparat ein, um

dem Kalke Zeit zu gewähren, Wasser aufnehmen und zerfallen zu können, und bereitet

während dieser Zeitdauer von 5 bis 10 Minuten in Körben weitere 100k Kalk vor, setzt sodann den Apparat abermals in

Gang, beschickt ihn aufs Neue und wiederholt diesen Vorgang so lange, bis die

Kalkmilch die gewünschte Dichte erlangt hat.

Nach A. Berkefeld in Wallwitz bei Halle (* D. R. P. Nr.

20497 vom 18. December 1881) wird zur Erzielung einer möglichst guten Ausnutzung der

Kohlensäure in dem runden Saturationsgefäſse A (Fig.

12 Taf. 7) ein Rührwerk C eingesetzt, welches

das zu rasche Aufsteigen der durch Siebrohr B

eingeführten Kohlensäure verhindern soll.

F. Lücke in Atzendorf (* D. R. P. Nr. 20237 vom 7. April

1882) bringt in seinem Saturationsapparate für

ununterbrochenen Betrieb abwechselnd Siebböden r (Fig.

13 und 14 Taf. 7)

und Haubenböden s an. Die zu behandelnde Flüssigkeit

tritt durch das U-förmig gebogene Rohr a in den

Cylinder A ein; der Hahn z

wird nach Schluſs der Arbeit zum Ablassen von in dem Rohre a stehen gebliebener Flüssigkeit benutzt. Die gasförmige Säure strömt

durch Rohr b in die Schlange S, welche auf ihrer unteren Seite mit Löchern versehen ist, und das Gas

steigt durch die Flüssigkeitssäule in die Höhe, wobei es gezwungen wird, durch die

Hauben der Böden s und die Siebböden r hindurchzugehen. Demgemäſs kommt die concentrirte

gasförmige Säure mit der bei c austretenden saturirten

Flüssigkeit zuerst in Berührung und wird dann beim Durchgehen durch die Sieb- und

Haubenböden vollständig absorbirt.

Durch das mit Hähnen e versehene Steigrohr t kann man die Flüssigkeitssäule je nach Erforderniſs

auf verschiedener Höhe halten, ohne die ununterbrochene Saturation zu beeinflussen.

Soll der Spiegel der Flüssigkeitssäule, wie gezeichnet, oberhalb des ersten Bodens

r gehalten werden, so bleiben alle Hähne e, sowie der zum Entleeren des Saturationsgefäſses

dienende Hahn f geschlossen und die Flüssigkeit tritt

aus dem Steigrohre t durch Verbindungsrohr v in das Gefäſs D und das

Fallrohr d. Soll der Flüssigkeitsspiegel jedoch gesenkt

werden, so öffnet man einen der Hähne e, so daſs eine

Verbindung der Rohre t und d hergestellt wird und der Spiegel im Gefäſse A die Lage I, II und III einnimmt. Auf diese Weise ist man im Stande, die Höhe der

Flüssigkeitssäule nach Umständen gröſser oder kleiner einzustellen.

Das Gefäſs D ist durch das Luftrohr l zum Ausgleichen des Druckes der abflieſsenden

Flüssigkeit mit dem Brüdenrohre B verbunden. Das

Dampfrohr g mit Schlange n

dient zum Anwärmen bezieh. Ankochen der Flüssigkeit. Eine kleine Schlange h zweigt sich vom Rohre g

ab, um etwa beim Saturiren sich bildenden Schaum durch Dampf niederzuschlagen. Das

mit Schwimmer und Skala sowie Luftrohr versehene Gefäſs i wird zum Zusetzen von Flüssigkeiten zu der Gesammtmenge benutzt. Zur

Vervollständigung des Apparates sind Schaugläser x,

Mannlöcher o und ein Hahn m zum Einfüllen von Oel u. dgl. angebracht.