| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 123 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

(Fortsetzung des Berichtes S. 79 d.

Bd.)

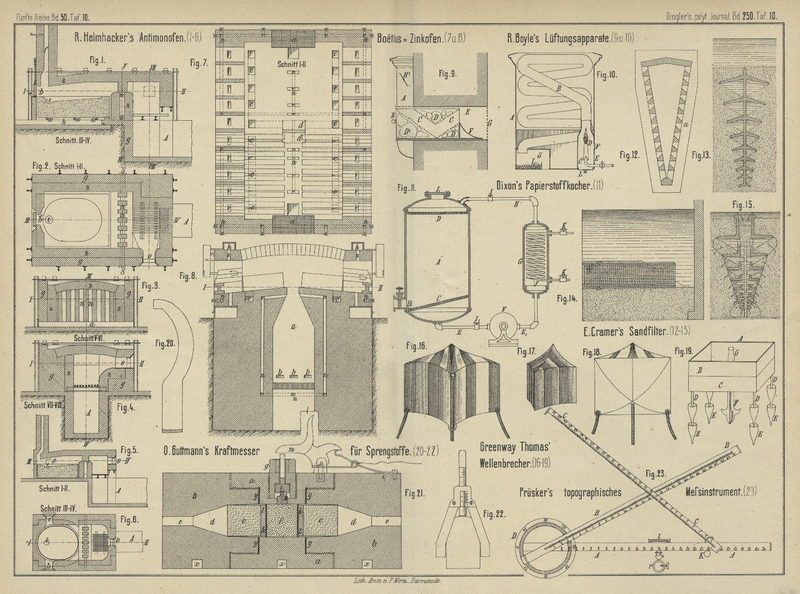

Patentklasse 40. Mit Abbildungen auf Tafel 10.

Ueber Neuerungen im Hüttenwesen.

Ueber die Herstellung von Antimon und Zink.

Die Antimonhüttenprozesse werden von R. Helmhacker in der Berg- und

Hüttenmännischen Zeitung, 1883 S. 191 eingehend besprochen.

Senarmontit, Sb2O3,

findet sich in verhüttbaren Mengen nur in der Provinz Constantine in Algier- fast

sämmtliches Antimon wird aus Antimonit, Sb2S3, hergestellt.

Zu der auf vielen Werken ausgeführten Saigerung des Antimonites zu gesaigertem

Spieſsglanz oder sogen. Antimonium crudum sind nur

reiche Erze geeignet, da die ärmeren zu viel Antimon haltige Saigerrückstände

hinterlassen, welche bis jetzt erst in einer Hütte (Mileschau bei Prag) verarbeitet

werden. (Vgl. C. A. Hering 1878 230 253.)

Zur Herstellung von Antimonmetall in Tiegeln wird

Spieſsglanz mit Natriumcarbonat geschmolzen; es bildet sich Antimonmetall und ein

Sulfosalz, welches beim Zersetzen mit Säuren Antimonpentasulfid, sogen. Goldschwefel

liefert. Nach einem anderen Verfahren wird Schwefelantimon geröstet, das erhaltene

Sb2O4 mit rohem

Schwefelantimon gemengt und erhitzt, wobei die Zersetzung nach folgender Gleichung

vor sich gehen soll: 3Sb2O4 + 2Sb2S3

= 10 Sb + 6SO2.C. A. Hering bemerkt dazu in der Berg- und Hüttenmännischen Zeitung, S. 394,

diese Reactionsgleichung entspreche der Praxis keineswegs. Wenn nicht

reducirende oder zerlegende Substanzen vorhanden sind, erfolge bei dem

Zusammenschmelzen von Sb2O4 mit Sb2S3 kein metallisches Antimon,

sondern es bilde sich das bei reinen Substanzen schön rothe Antimonglas,

welches eine werthvolle Handelswaare ist. Nach dem ältesten

Verfahren schmilzt man rohes Schwefelantimon mit Eisenspänen zusammen. Diese

Verhüttungen im Tiegel erfordern viel Brennstoff und gröſsere Anlagen; sie gelingen

aber leichter als die folgenden Verfahren.

Bei der Darstellung des Antimonmetalles in Flammöfen ist

besonders die Herstellung einer dichten Herdsohle wichtig, da das dünnflüssige

Metall durch alle Ritze hindurchsickert. Wo man keine künstliche dauerhafte

Herdsohle herzustellen vermag, müssen kostspielige natürliche Granit- oder andere

Gesteinsquader, welche muldenförmig ausgehöhlt sind und aus einem Stücke bestehen,

das Herdtiefste ersetzen. Die natürlichen Herdquader dürfen aber nicht dem frischen

Gestein entnommen sein, sondern müssen den mürberen halbverwitterten Abarten

angehören, da die festen Steine durch die Hitze meist bersten.

Man bringt nun das ungeröstete Erz mit der erforderlichen Menge von Eisenspänen

zusammen in den Ofen, wo dasselbe leicht schmilzt und zerlegt wird. Es kann jedoch

nicht alles Antimon aus dem Erze gewonnen werden, da ein Theil desselben sich

verflüchtigt, ein anderer Theil des Schwefelantimons von dem gebildeten

Schwefeleisen gebunden wird. Beim Verhütten des Antimonites durch Zusammenschmelzen

mit Soda schäumt die Mischung und greift den Ofen sehr stark an. Nach dem dritten

Verfahren werden die Antimonite geröstet, so daſs kleine Klumpen entstehen von

leicht schmelzbarem Trisulfid, Sb2S3, und den Oxyden, Sb2O3 und Sb2O4, welche mit Kohlenlösche,

Eisenabfällen und Soda oder nur mit Kohle und Soda gemengt in den Flammofen

kommen. Dieses

Verfahren erfordert schon eine gröſsere Uebung und Aufmerksamkeit der Arbeiter. Wenn

man die Reduction des gerösteten Antimonites mittels Soda und Kohle vornimmt, so

wechselt der Zusatz von Kohle von 8 bis 13 Proc., der Zusatz von Soda von 9 bis 11

Proc. Man vermeidet überhaupt, wo es möglich ist, den Zusatz von Eisen, da die

Schlacken schwieriger schmelzbar sind und das Metallbad nicht ganz decken. Auſserdem

aber wird ein stark Eisen haltiger Regulus erhalten, dessen Raffinirung

zeitraubender und kostspieliger ist. (Vgl. Röſsner 1862

166 449.)

Zur Röstung und Reduction des Erzes in demselben Flammofen eignen sich besonders die

Oefen mit geneigter Herdsohle, deren muldenförmige Vertiefung an der einen

Längenseite des Ofens sich befindet. In diesem Falle saigert aus dem eingetragenen

Erze zuerst immer das so äuſserst leicht schmelzbare Schwefelantimon, Sb2S3, aus, mag man

die Hitze noch so gelinde machen. Erst später, nachdem Antimonoxyde entstehen und

sich mit dem Schwefelantimon mischen, wodurch sich Klümpchen bilden, hört die

Saigerung des Erzes auf. Das in der Mulde angesammelte geschmolzene Erz wird

abgestochen oder ausgeschöpft und zu Antimonium crudum

erkalten gelassen. Nach erfolgter Abröstung setzt man Kohle und Soda (oder auch

Eisen) zu, wodurch der Röstprozeſs in das Stadium des Reductionsprozesses tritt und

die Mulde mit Rohantimon sich füllt.

Der groſse Brennstoffaufwand und Verdampfungsverlust beim Flammofenprozeſs läſst die

Reduction in Schachtöfen als vortheilhafter erscheinen.

Versuche in einem Halbhochofen mit einer Beschickung aus Kokes, Saigerrückständen

und Puddelschlacke ergaben ungenügende Resultate. Versuche, oxydische

Antimonproducte im Schachtofen zu Gute zu bringen, welche Helmhacker beschreibt, führten zwar auch nicht zu einem befriedigenden

Ziele; sie lassen jedoch die Durchführbarkeit des Prozesses wahrscheinlich

erscheinen. Die Versuche scheiterten namentlich daran, daſs etwa 12 Proc. Asche

enthaltende Kokes und staubförmiges Oxyd unter Zusatz von Raffinirschlacken

verwendet wurden. Es wurde daher das staubförmige Oxyd mit 10 Proc. Natriumsulfat

und etwas Wasser zu Steinen geformt und je 100k

derselben mit 33k Holzkohle in den mit Holzkohle

angewärmten Schachtofen aufgegichtet. Die Gichten gingen regelmäſsig nieder. Im

Schachtofenraume zeigte sich in der Richtung der Windeinströmung eine ziemlich

lebhafte Glut und ein so zahlreiches Niedertropfen von regulinischem Antimon in

kleinen Kügelchen, daſs der Niederfall desselben mit einem schwachen Regen

verglichen werden könnte. Durch 6 Stunden etwa war die Glut durch das Düsenguckloch

sichtbar, bis sich immer mehr schwarze oder schwärzliche Schlackenkugeln (zu

Natriumsulfid reducirtes Glaubersalz) vor der Form anhäuften und ein Niedersinken

des Brennstoffes verhinderten. Die Glut nahm allmählich ab, bis es vor der Form

dunkel wurde. Nichts desto weniger brannte die Kohle im Ofen doch, wenn auch im

Schach träume über der Form, so daſs trotz Versetzung des unteren Raumes des

Schachtofens die Reduction zu Antimon und die Schmelzung des reducirten Metalles

keinerlei Störung erlitt. Man stach während der Zeit, als vor der Form noch Glut

sichtbar war, in je 2stündigen Pausen etwa 150 bis 200k Rohmetall ab. Der Abstich aus dem Tiegel geschah leicht und floſs das

Metall ruhig in die Mulden in der Hüttensohle ab, wo es mit dunkelgrauer rauher

Oberfläche erstarrte. Neben dem Metalle oder nach demselben floſs jedoch wiederum

gar keine Schlacke ab. Als nun der Beschickung noch Soda zugesetzt wurde, muſste der

Versuch nach einigen Stunden unterbrochen werden, weil sich der Ofen verstopfte. Die

Ursache des Miſslingens dieses letzten Versuches liegt darin, daſs es nicht gelang,

eine der leichten Schmelzbarkeit und Reducirbarkeit des Antimons entsprechende

leicht schmelzbare Schlacke zu finden; sonst erscheint die Aufgabe, das Antimon auch

in Krummöfen darzustellen, gelöst.

Je nach der Beschaffenheit der verhütteten Erze und der Darstellungsart des

Rohantimons ist seine Zusammensetzung verschieden:

I

II

III

IV

Antimon

94,5

84

97,2

95

Eisen

3

10

2,5

4

Schwefel

2

5

0,2

0,75

Arsen

0,25

1

0,1

0,25

Gold

Spur

–

–

–

Das in Flammöfen erzeugte Rohantimon (I und II) enthält, wenn

unter Zusatz von Eisenabfällen erzeugt, viel Eisen. Das Arsen und die Spuren Gold

stammen meist aus beigemengten Pyriten und Arsenopyriten. Rohantimon, welches in

Krummöfen aus oxydischen Erzen erblasen wurde (III und IV), enthält weniger

Verunreinigungen.

Einen praktisch bewährten RaffinirofenVon C. A. Hering, wie derselbe a. a. O. S. 394

hervorhebt. zeigen Fig. 1 bis

4 Taf. 10 in 1/80 n. Gr. Der Ofen besteht aus dem Kerngemäuer z aus feuerfesten Steinen und aus dem Rauhgemäuer g von gewöhnlichen Ziegeln; das Ganze wird durch alte

Eisenbahnschienen in bekannter Weise zusammengehalten. Der mit dem Aschenkanale A verbundene Feuerraum kann auch mit Treppenrost

versehen werden. Der mit Schieber S versehene Kanal a führt den in der Feuerbrücke mündenden Kanälen n Luft zu, damit die Verbrennung eine vollständigere

sei. Die Feuerungsöffnung v befindet sich an der Seite

oder wie in Fig. 5 und

6 vorn. Die Arbeitsthür b wird passend durch

eine aus feuerfesten Steinen bestehende, von einem Eisenreifen umfaſste Thür

geschlossen. Ist diese Thür in der Richtung der Ofenachse dem Feuerraume gegenüber

angebracht, so ist zwar der Ofengang ein tadelloser, wie dies thatsächlich bei dem

in Fig. 1 bis 4

dargestellten Ofen stattfand; allein da durch die Arbeitsthür sowohl die Schlacken

abgezogen werden, als auch der Regulus ausgeschöpft wird, so bekommt der

Hüttenarbeiter, welcher in Antimonhütten ohnehin viel zu leiden hat, auſser der

gröſseren Hitze noch zuweilen etwas Rauch in das Gesicht, weil die Thüröffnung in

der Richtung des Zuges der Ofengase liegt. Diese Rücksicht auf den Arbeiter war die

Veranlassung, daſs die Arbeitsthür seitlich gelegt wurde, obgleich hierdurch der

tadellose Ofengang etwas erschwert wird. Noch zweckmäſsiger ist es, zwei

Arbeitsthüren anzubringen. Die eine Oeffnung b (Fig.

6) dient zum Eintragen des Rohantimons und zum Ausschöpfen des raffinirten

Metalles, die andere e zum Abziehen der Schlacke. Bei

einer Arbeitsöffnung hat der Arbeiter bei der Operation des Gieſsens des Metalles

nicht nur von der Hitze, welche aus der Thüröffnung ausstrahlt, sondern auch noch

von der Wärme der auf der Hüttensohle unter der Thür angehäuften Schlacken zu

leiden. Auſserdem ist es weniger reinlich, aus derselben Oeffnung Schlacken zu

ziehen und Metall zu schöpfen.

Als Herdstein ist auch hier nur ein durch anfangende Verwitterung angegriffener

Granit tauglich, welcher hinreichend fest, aber doch auch genug porös sein soll, um

der ungleichen Ausdehnung durch Wärme zu trotzen. Man kann jedoch nie sicher

voraussehen, wie lange ein scheinbar guter Granitquader im Ofen aushält; einige

reiſsen schon bei der ersten Hitze, andere dauern bis 1 Jahr aus, ehe sie Risse

erhalten, durch welche das Metall ausflieſst. Auſserdem greift die auf dem

Metallbade schwimmende Decke von flüssiger Soda die Bestandtheile unter Bildung von

Natriumsilicaten und Natriumaluminaten an. Die ausgemeiſselte Mulde erhält an ihrer

tiefsten Stelle noch einen Tümpel t, um das Ausschöpfen

zu erleichtern. Der Quader selbst steht frei im Ofen und stöſst nur hinten an die

Wand an, wo sich die Arbeitsöffnung b befindet. Unten

ruht er auf drei eisernen Walzen w, welche auf drei im

Mauerwerk eingelassenen alten Eisenbahnschienen h

liegen.

Die Kostspieligkeit dieses Granitherdes war die Veranlassung, den Herd aus Chamotte

herzustellen. Zu diesem Zwecke wird zwischen den 4 Mauern des Ofens ein Herd

gestampft, welcher im unteren Theile aus einem Gemenge von Chamottestaub mit

Kokespulver, im oberen muldenförmig vertieften Theile aus reinem Chamottemehle

besteht. Dieser Herd ist nicht kostspielig; denn auſser dem, daſs das Material

desselben wenig Werth besitzt, entfallen in der Ofensohle noch die Eisenwalzen und

Eisenbahnschienen, welche dem Granitherde als Unterlage dienten. Der Chamotteherd

aber hat sich nicht bewährt, da, wie es in der Natur der Sache liegt, das gestampfte

Herdmaterial, die Chamotte der Mulde, viel eher von der glühend flüssigen Soda

angegriffen wird als das dichtere Gesteinmaterial des Granitherdes. Der tiefere, vom

Feuer nicht direkt getroffene Herd wird aber locker und füllt sich mit einsickerndem

Metalle, welches überdies noch durch die Fugen des Ofengemäuers dringt und häufig in

den Aschenkanal unter den Rost tröpfelt. Der Herd wird also bald ausgefressen und

muſs demnach öfter erneuert werden, was trotz dessen billigerer Herstellung neue

Kosten der abermaligen Herdzustellung erfordert, so daſs man schlieſslich doch wo

möglich zu dem kostspieligen Granitherde zurückgreift. Wo jedoch ein Granitherd

nicht zu erhalten ist, muſs man sich mit einem gestampften Herde, welcher aus einem

Gemenge von Chamottemehl mit Thon besteht, behelfen. Um den Verlusten an Metall,

welches in der Regel durch den gelockerten Herd in das Mauerwerk und durch letzteres

in den Aschenkanal durchsickert, zu begegnen, stampft man den Herd in einen

genieteten Blechcylinder von ellipsoidischer Basis (vgl. Fig. 5 und

6), wodurch das in den Herd einsickernde Metall wenigstens in diesem

zurückgehalten wird und seinen Weg nicht durch das Mauerwerk linden kann.

Die Zustellung des Herdes im Raffinirofen ist noch ein verbesserungsfähiger Theil, da

es bisher noch nicht gelungen ist, ein für glühende flüssige Soda völlig oder doch

ziemlich widerstandsfähiges und billiges Material zu finden. Man hat zwar als

Herdmaterial geschnittenen dichten Talk (Speckstein, Steatit) und Magnesitchamotte

verwendet; allein beides hat sich nicht bewährt. Steatit blättert sich in der Hitze

auf und Magnesitchamotte ist zu wenig fest.

Ist das zum Raffiniren bestimmte Rohantimon sehr unrein, so wird es zunächst mit Soda

und Antimonglas behandelt, weniger verunreinigtes nur mit Antimonglas. Letzteres,

auch Vitrum antimonii genannt, ist ein

zusammengeschmolzenes Gemenge von Antimonsulfid und Antimonoxyd und bildet eine

glasartige, diamantglänzende, dunkelgrau bis schwarzbraun gefärbte Masse, welche

fast ebenso leicht schmilzt, aber beständiger ist als die beiden Bestandtheile. Da

das in den mit der Esse f verbundenen Flugstaubkanälen

sich absetzende Antimontrioxyd meist mit Ruſs und Aschetheilchen verunreinigt ist,

so verwendet man das an den heiſsesten Stellen der Esse und Flugstaubkanäle in

dicken, weiſsen krystallinischen Krusten sich absetzende Tetroxyd, Sb2O4, welches nun mit

gesaigertem Spieſsglanze zusammengeschmolzen wird (vgl. 1869 191 225).

Man trägt nun 600 bis 700k Rohantimon in den nur

kirschrothwarmen Ofen ein. Anfangs raucht es etwas durch Bildung von

leichtflüchtigem Trioxyde; dabei entweicht auch ein Theil des etwa als

Verunreinigung beigemengten Arsens, dessen Oxyd, As2O3, flüchtiger ist als das Sb2O3. Sobald das

Metall nach ½ bis 1 Stunde eingeschmolzen erscheint und die Herdmulde als Metallbad

mit etwas unreiner und fortwährend Dämpfe von Sb2O3 ausstoſsender Oberfläche ausfüllt,

setzt man je nach dem Reinheitsgrade des Rohmetalles 3 bis 7 Proc. Soda zu. Zuweilen

mengt man der Soda noch Kokesstaub oder Holzkohlenlösche bei. Die eingeschmolzene

Soda deckt nun das Metallbad, welches weniger raucht und nur stellenweise Flämmchen

aus sich bildenden Blasen aufsteigen läſst. Die Hitze wird bis zur Rothglut

gesteigert, da sonst die Soda nicht einschmelzen würde. Unter der Decke von

geschmolzener Soda bleibt das Metall je nach Bedarf, was eben die Uebung lehrt, 1 bis 3 Stunden, bis

die anfangs dünnflüssige reine Soda eine ziemlich dickflüssige Sodaschlacke bildet,

aus welcher die Bläschen nur träge aufsteigen. Die Sodaschlacke wird nun mit einem

flachen, auf langem Eisenstiele befestigten Eisen derart abgezogen, daſs man die

Schlackendecke langsam und vorsichtig gegen die Arbeitsöffnung zieht und hier

abflieſsen läſst. Die letzten Reste der Raffinirschlacke müssen vorsichtig abgezogen

werden, so daſs die Metalloberfläche schlackenrein erscheint.

Das so durch Bildung von Sulfarseniat, Sulfantimoniat und Schwefeleisen gereinigte

Metall, oder, falls eine solche Behandlung mit Soda nicht erforderlich war, das

eingeschmolzene Rohantimon wird nun zur Entfernung des Eisens und letzten Restes

Schwefel mit Antimonglas behandelt. Zu diesem Zwecke bringt man auf die reine

Metallfläche für je 100k Metall 3k gesaigertes Schwefelantimon und 1k,5 Antimonoxyd, Sb2O4, welche schnell zusammenschmelzen,

worauf man noch 4k,5 kohlensaures Kalium oder

Kalium-Natriumcarbonat hinzusetzt. Die geschmolzene Mischung deckt das Metall völlig

und schützt es vor Oxydation. Nach höchstens ¼ Stunde ist die Reinigung des Metalles

beendet und schreitet man daher zur Ausschöpfung. Diese Operation, so einfach sie zu

sein scheint, erfordert in der Ausführung eine bedeutende Uebung; von dem Gelingen

derselben hängt es ab, ob der ausgeschöpfte Regulus als Verkaufswaare verwendet

werden kann oder abermals umgeschmolzen werden muſs. Vor der Ausschöpfthür befindet

sich eine horizontale Steinplatte in der Höhe der Thüröffnung als Tisch, auf welchem

die guſseisernen Formen, welche dem eingegossenen Regulus entweder die Barren- oder

Brodlaibform (Kugelabschnittform) geben sollen, stehen. Weiter hängt knapp vor der

Thüröffnung eine am Dachgebälke befestigte Eisenkette, welche durch einen in die

oberen Glieder einzusteckenden Haken schlingenartig je nach Bedarf verlängert oder

verkürzt werden kann. In die Kettenschlinge wird der guſseiserne, an einem langen

Rundeisenstiel angenietete, halbkugelförmig vertiefte Löffel, welcher etwa 15 bis

20k Regulus faſst, gesteckt. Der Löffel kann

als Hebel, welcher seinen Stützpunkt in der Kettenschlinge hat, von unten nach oben,

dann aber auch durch Schieben der Kette von vorn nach hinten bewegt werden. Um das

flüssige Antimon aus dem Raffinirofen zu schöpfen, taucht der Gieſser den Löffel

derart schief in das Metallbad ein, daſs er nebst dem Metalle noch eine etwa 1 bis

3cm dicke schützende Antimonglasdecke mit

einfüllt. Beim Herausschieben des Löffels bis zu den Guſsformen und Wenden

desselben, um ausgieſsen zu können, muſs so vorsichtig eingegossen werden, daſs

vorerst ein wenig Glas in die Form gelangt, damit das Metall nicht direkt die

Eisenwandungen berührt, sondern von einer wenn auch dünnen Lage des Glases umhüllt

ist. Sobald der erste Einguſs geschehen, muſs das Ausgieſsen so erfolgen, daſs mit

dem flüssigen Regulus

zugleich Antimonglas abflieſst und die Metalloberfläche mindestens 5mm hoch bedeckt.

Ist das Metall hinreichend gereinigt, enthält es namentlich höchstens Spuren von

Eisen und war der Regulus beim Ausgieſsen in die Formen immer von Antimonglas

bedeckt, so bildet sich auf der oberen Regulusfläche der sogen. Stern, indem sich das Metall früher abkühlt als die

Glasdecke und nun beim Erstarren radial verlaufende, kielartig erhöhte Linien

bildet. Kleinere Güsse, deren Stern leichter gelingt, haben einen groſsen Stern,

dessen Mitte mit der Oberflächenmitte des Metallkönigs zusammenfällt; gröſsere

Guſsstücke haben viele, sich gegenseitig hemmende Sterne. Auch die Seitenflächen des

Regulus, welche durch die wenn auch dünne Antimonglashülle von den Wandungen der

Form getrennt waren, besitzen gestrickt dendritische Zeichnungen, welche das

Bestreben verrathen, sich sternförmig zu gruppiren.

Dieser so beschaffene Regulus, welcher auf der ganz glatten zinnweiſsen, glänzend

spiegelnden Oberfläche die erhöhten, gestrickt dendritischen, radial gruppirten

Kiele besitzt, heiſst Regulus antimonii stellatus und

ist Handelswaare. Der Stern dient als Zeichen der Reinheit, da nur Eisen freies

Metall mit dem Sterne erstarrt. Allein die Abwesenheit des Sternes an der

Metalloberfläche ist nicht als Zeichen der Unreinheit des Regulus aufzufassen, da

selbst das allerreinste raffinirte Metall dann keinen Stern gibt, wenn es beim

Gieſsen vom Antimonglas nicht völlig bedeckt war, oder wenn es in der schützenden

Glasdecke Lücken gab, oder wenn die Erstarrung der Decke vor dem Festwerden des

Metalles erfolgte. Ein reiner Regulus, welcher im Bruche die schönsten

krystallinischen Spaltflächen zeigt und bei der Analyse die Probenreinheit besteht,

ist aber ohne Stern nicht als Handelswaare abzusetzen; im Handel entscheidet nicht

die Analyse, sondern der Stern über die Reinheit des Antimons. Entsteht beim

richtigen Ausgieſsen des Regulus unter der Antimonglasdecke kein oder nur ein

unbedeutender Stern, so ist die Reinigung noch nicht beendet und muſs wiederholt

werden.

Nach dem Erkalten des Metalles in den Formen zerfällt das spröde Antimonglas durch

leichte Hammerschläge und der Metallblock fällt beim Umkehren der Form heraus. Die

an den Seitenwänden haftenden dünnen Decken werden mit Hämmern vorsichtig

abgesprengt und erforderlichen Falles noch mit Drahtbürsten gereinigt. Das Metall

ist dann zinnweiſs, glänzend und läuft an der Luft nicht im geringsten an. Durch

Schlag zerfällt es leicht und zeigt groſse spiegelnde Spaltungsflächen nach einem

dem Würfel ziemlich ähnlichen Rhomboëder. Der Stern gelingt nur unter dem

Antimonglase; wenn sich aber neben demselben noch weiſse nuſsgroſse Augen von im

Glase nicht zergangenem Alkalicarbonate zeigen, was immer der Fall ist, sobald die

letzten Regulusreste aus dem Muldentiefsten geschöpft und gegossen werden, so bildet

sich unter dem erstarrten Alkalicarbonate kein Stern, wenn dieses zufällig

unmittelbar auf der

Metalloberfläche aufruht. Auch unter geschmolzenem Kalium-Natriumcarbonate bildet

Antimon keinen Stern, sondern nur eine rauhe unansehnliche Fläche. Die

Raffinirschlacke kann meist noch einmal verwendet werden. Sie enthält dann

Schwefelnatrium, Schwefelantimon, Antimonoxyde, Eisenoxydul, Schwefeleisen,

Thonerde, Kieselsäure u. dgl. Der Antimongehalt entspricht 20 bis 60 Proc. Metall;

die Schlacke wird bis jetzt aber nicht weiter verwerthet.

Der aus Antimontrioxyd bestehende Flugstaub ist meist durch mitgeführten Ruſs oder

Aschenstaub grau gefärbt; zuweilen verstopft das nichtflüchtige Tetroxyd die Züge,

so daſs es während der Arbeit herausgekratzt werden muſs. Um die Bildung desselben

möglichst zu beschränken, mäſsigt man durch Schieberregulirung den Luftzug so weit,

daſs der Ofen fast aus den Arbeitsthüren raucht. Das Antimonoxyd wird aus den

Flugstaubkammern möglichst selten entleert, weil die Arbeiter dabei von Kopfschmerz

und Erbrechen befallen werden. Die Arbeiter am Raffinirofen haben 8stündige

Schichten und müssen mindestens jede Woche abgewechselt werden; denn während der

Arbeitswoche zeigen sich bei zu Ausschlägen geneigten Personen schon eiternde

Pusteln an den Schenkeln oder der Brust oder auch am Halse. Die Geschwüre verlieren

sich indessen bei Veränderung der Arbeit bald.

Der Raffinirofen, wie er in der Zeichnung dargestellt ist, verbrennt in 24 Stunden

600k mittelguter Steinkohlen, wobei 2 bis 3

Hitzen mit 600 bis 700k Metall je nach der

Reinheit des zu raffinirenden Rohantimons gemacht werden. Mit Hinzurechnung des

Materialienverbrauches – nämlich von Soda, Potasche, Antimonglas – und mit

Berücksichtigung des Verlustes von 20 bis 30 Proc. durch Flugstaub und Verschlackung

kostet das Raffiniren von 100k Rohregulus 4 bis 5

M.

Nach einem Berichte von K F. Föhr in der Berg- und Hüttenmännischen Zeitung, 1883 S. 4 u. 13

über die oberschlesischen Zinkhütten wird bei

Neuanlagen jetzt vielfach der Boëtius-Ofen (Fig.

7 und 8 Taf. 10)

vorgezogen. Jeder Ofen hat 2 Generatoren a, so daſs die

Feuergase eines jeden Generators je den halben Ofen bestreichen und dann in der

Mitte desselben durch einen gemeinsamen Hauptkanal d

nach unten abziehen, bezieh. in die zwischen den Muffeln angebrachten Füchse c fallen und durch den die letzteren verbindenden Kanal

in den erwähnten Hauptkanal d abziehen. Die

erforderliche Verbrennungsluft strömt sowohl durch Züge b direkt über dem Gasschachte, ähnlich wie bei dem Systeme Bicheroux, in den Ofen, theils wird sie durch in den

Ofenwänden ausgesparte Kanäle n eingeführt. Die Luft

tritt zum Theil mit den Feuergasen dort zusammen, wo sie in den Verbrennungsraum des

Ofens eintreten, d.h. in dem obersten Räume des Gasgenerators. Der gröſsere Theil

der Verbrennungsluft wird aber durch die Ofenwände selbst in ausgesparten Kanälen

n so eingeführt, daſs diese Luft den im

Verbrennungsschachte erst halb verbrannten Feuergasen entgegentritt und sie so allmählich

vollständig verbrennt. Die äuſseren Oeffnungen der einzelnen Luftzutrittskanäle sind

mit Regulirschrauben versehen, um die Hitze im Ofen ganz beliebig regeln zu können.

Auf diese Weise wird eine ungemein gleichmäſsige Hitze im Inneren des Ofens erzielt.

Dadurch werden die Muffeln besser geschont, so daſs das Boëtius'sche System gewöhnlichen Oefen gegenüber nicht nur an Kohlen,

sondern auch indirekt an Thon Ersparniſs bringt. Vor den Siemens'schen Oefen hat dieses System den Vortheil billiger Anlage und

Erhaltung bei fast derselben Brennstoffersparniſs.

Um die den Arbeiter beim Ausräumen so sehr belästigenden Dämpfe abzuführen, wird das

Gewölbe der Vorkapellen mit einem Abzugsschlitze s

versehen, welcher in einen auf dem Ofenfirste hinlaufenden Kanäle k mündet, der in eine kleine Esse führt. In

Hohenlohe-Hütte werden z.B. alle Oefen auf diese Weise umgebaut, lediglich zum

Schütze der Arbeiter. In Silesia-Hütte bei Lipine wurden die Zinköfen auf ihrer

Langseite mit Schutzdächern von starkem Kesselblech versehen. Dieselben konnten beim

Ausräumen herabgeschlagen werden, so daſs die schädlichen Dämpfe genöthigt waren,

hinter ihnen aufzusteigen. Sie wurden dann ebenfalls durch einen an dem Ofenfirste

hinlaufenden Kanal abgesaugt. Der Kanal mündete in eine kleine, unmittelbar auf dem

Ofen angebrachte Esse von Kesselblech; letztere ragte nur wenig zum Dache der

Zinkhütte hinaus. Jedoch soll sich diese Einrichtung nicht bewährt haben, da bei

widrigem Winde die Dämpfe nicht abgesaugt, sondern sogar unter dem Schutzdache

hervor gegen den Arbeiter getrieben wurden.

Auf einigen Hütten versucht man glasirte Destillationsgefäſse zu verwenden; im

Uebrigen sind die Muffeln dieselben geblieben. Eine Muffel kostet im Durchschnitte 4

bis 5 M., eine Vorlage 12 bis 15 Pf. Die durchschnittliche Haltbarkeit der Muffeln

betrug auf Antonien-Hütte 32,3 Tage. Die 3theiligen Vorlagen von Dagner (1880 236 * 486)

haben sich auf der Pauls- und Wilhelminen-Hütte, sowie auf der Hohenlohe-Hütte

bewährt. Die Hauptvorlage wird wie gewöhnlich jede Schicht entleert, das sich in der

zweiten Vorlage absetzende flüssige Zink läuft zum gröſseren Theile in die unterste

Vorlage. Der zurückgebliebene Rest wird nur alle 2 bis 3 Tage abgestochen. In der

obersten Vorlage findet sich gewöhnlich ein Gemisch von Zinkoxyd und Zinkstaub, wie

in den Vorstecktuten (Allongen). Da jedoch in der zweiten Vorlage hauptsächlich

metallisches Zink gebildet wird, so ist das Ausbringen an Zinkmetall bei den Dagner'schen Vorlagen höher als bei der gewöhnlichen

Vorlage, jedoch auf Kosten des Ausbringens an Zinkstaub. Bei der 3theiligen Vorlage

ist übrigens die Gefahr der Bildung von Zinkoxyd gröſser, weil die Luft leichter

eindringen kann. Ferner wirkt diese Vorlage sammt der aufrecht stehenden

Vorstecktute (vgl. Fig. 8) als

kleine Esse und begünstigt so auch in der Muffel das Verbrennen von Kohle. (Vgl. Stelzner 1881 242 53.) So

erhält man durch die Dagner'sche Vorlage unter Umständen zwar

mehr Zinkoxyd, aber nicht mehr Zinkmetall. Dies wird in erhöhtem Maſse bei älteren

Vorlagen, welche leicht Risse bekommen, der Fall sein. Dieses negative Resultat hat

z.B. die Fortsetzung der Versuche auf Antonien-Hütte ergeben. Dort verringerte sich

das anfängliche Mehrausbringen der Vorlagen dergestalt, daſs man schlieſslich zu

einem kleinen Ueberschusse der gewöhnlichen Vorlagen kam. Ein Vortheil dieser

Vorlage liegt darin, daſs die Vorstecktuten beim Auskellen des Zinkes nicht

abgenommen zu werden brauchen.

Empfohlen werden die cylindrischen, senkrechten Vorstecktuten der Hohenlohe-Hütte, da

sich der Staub aus dem senkrecht aufsteigenden Gasstrome vollkommener absetzt als

aus wagrechten. Sind dieselben mit der Dagner'schen

Vorlage verbunden, so tritt überhaupt keine Zinkflamme auf, die Gase treten oben

durch eine kegelförmige Dille aus und zwar auf der zum Ofen gekehrten Seite. Dadurch

und durch die Höhe des Austrittes belästigen die abziehenden Gase den Arbeiter gar

nicht, so daſs es fast überflüssig scheint, diese Dille durch ein Blechrohr zu

ersetzen, welches in den schon oben erwähnten, auf dem Ofenfirste angebrachten

Längskanal mündet. Die Brust der Vorstecktute ist mit einer Ventilklappe versehen;

der Boden läſst sich – um den Zinkstaub nach Bedarf entleeren zu können, ohne die

Tute abnehmen zu müssen – nach unten aufklappen. Der Einfachheit halber werden

sämmtliche Vorstecktuten an eine längs des Ofens hinlaufende Stange gehängt.

Tafeln