| Titel: | Betriebsergebnisse der Stahlöfen des Grazer Südbahn-Walzwerkes; von J. Prochaska. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 213 |

| Download: | XML |

Betriebsergebnisse der Stahlöfen des Grazer

Südbahn-Walzwerkes; von J.

Prochaska.

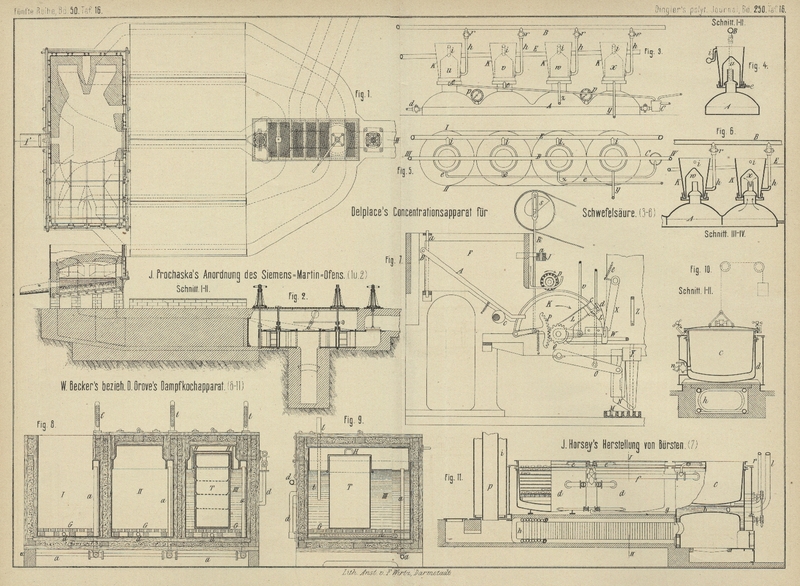

Mit Abbildungen auf Tafel 16.

Betriebsergebnisse der Stahlöfen des Grazer

Südbahn-Walzwerkes.

In der Oesterreichischen Zeitschrift für Berg- und

Hüttenwesen, 1883 S. 475 theilt Hüttendirektor Julius Prochaska in Graz

Betriebsresultate der von ihm gebauten Siemens-Martin-Stahlöfen (vgl. 1883 249 441) mit.

Diese Oefen zeichnen sich, wie z. Th. auch aus den dem Engineering, 1883

Bd. 36 S. 102 entnommenen Abbildungen Fig. 1 und

2 Taf. 16 hervorgeht, gegenüber älteren Ausführungen durch die

Hinweglassung des Siemens'schen Syphons zur Ansaugung

der Generatorgase, durch die Anordnung horizontaler, vor dem Ofen liegender

Regeneratoren, sowie durch die einfache Mischung von Luft und Gas aus, welche beide

nur je in einem Kanäle zum Ofen aufsteigen und durch kurze, fallende und gegen

einander convergirende Mündungen von vierseitigem Querschnitte direkt auf das

Stahlbad geleitet werden; endlich erhält auch das Gewölbe über dem Herde eine stark

convexe statt der üblichen concaven Form. Solche Oefen sind nun auf dem Grazer Südbahn-Walzwerke seit 5 Jahren im Betriebe

gewesen, so daſs sich wohl aus den erhaltenen Betriebsresultaten ein Vergleich mit

anderen Ofenconstructionen ziehen läſst. Jeder der beiden nach Prochaska's Systeme gebauten Oefen hat einen

Fassungsraum von 12500k. Bei einer jeden Hitze

wird das Bad bis auf 0,12 bis 0,14 Proc. Kohlenstoff entkohlt, worauf dann eine

Rückkohlung durch Ferromangan erfolgt.

Der Ofen Nr. 1 machte in der letzten Betriebsepoche 431 Beschickungen vom 27.

September 1882 bis zum 4. Mai 1883, während der Ofen Nr. 2 539 Beschickungen vom 30.

August 1882 bis zum 2. Juni 1883 erzielte. Die Oefen waren daher über 8 bezieh. 9

Monate unausgesetzt im Betriebe, ohne daſs Ausbesserungen am Ofengemäuer

erforderlich geworden wären. Die einzigen Unterbrechungen des Betriebes wurden durch

das Reinigen der Gasventile bei den Generatoren veranlaſst, was nach ungefähr je

einem Monate erforderlich wurde und 3 bis 6 Stunden dauerte.

Während der erwähnten Ofenbetriebe haben beide Oefen verbraucht:

An weiſsem Roheisen

2452300k

„ grauem „

1358300

–––––––––

zusammen

3810600k

An Alteisen und Bruchstahl

8403630

„ Ferromangan

204460

–––––––––

Im Ganzen an Eisenmaterial

12418690k

An Schmelzkohle (Leobener Mittelkohle)

5060000k

Wärmkohle (Köflacher Lignit)

3023400k

Dabei betrug die Erzeugung beider Oefen an

Stahlblöcken

11714458k

Es wurden daher auf je 100k Stahl verbraucht:

An Roheisen

32,53k

„ Alteisen und Bruchstahl

71,73

„ Ferromangan

1,74

–––––––

Im Ganzen an Eisenmaterial

106,00k

An Schmelzkohle

43,19k

„ Wärmkohle

25,80

Nach Abzug der Stillstände beim Reinigen der Ventile sowie an

Festtagen vertheilt sich dieses Ausbringen von 11714458k Stahlblöcken auf 488 Arbeitstage. Es entfällt daher für jeden Ofen und

für je 24 Stunden ein durchschnittliches Ausbringen von rund 24000k.

Diese Ofenconstruction wurde auch von der Gesellschaft John

Cockerill angenommen, auf deren Werke in Seraing Direktor Prochaska im Laufe dieses Sommers einen Ofen von

15000k Einsatz gebaut hat.

Zwei andere Stahlöfen von nur 5500k Einsatz, welche

vertikale Regeneratoren besitzen, dabei aber mit der gleichen Gas- und Luftführung,

sowie mit derselben Gewölbeanordnung versehen sind wie die vorhin beschriebenen zwei

gröſseren Oefen, wiesen einen viel höheren Kohlenverbrauch auf. Einer derselben, der

Ofen Nr. 3, war vom 24. März bis zum 22. December 1882 unausgesetzt im Betriebe und

erzielte 583 Beschickungen ohne jegliche Ausbesserung. Der Ofen Nr. 4 bestand vom

24. September 1882 bis zum 24. März 1883 497 Hitzen, ohne daſs eine Nachbesserung

erforderlich gewesen wäre. Das Ausbringen dieser beiden Oefen betrug während der

angegebenen Zeit von 360 Arbeitstagen 5400204k

Stahlblöcke, daher auf jeden Ofen und 24 Stunden berechnet 15000k Stahl im Mittel. Der Kohlenverbrauch stellte

sich dabei für je 100k Ausbringen auf 68k Schmelzkohle und 20k Wärmkohle.

Es wurde in der Hütte auch ziemlich viel Stahlguſs

hergestellt, als Kreuzungen, sodann Kuppelungsgetriebe, Walzen, Abstreifmeiſsel,

Walzentische, Thüren u. dgl. für den Walzwerk- und Stahlofenbetrieb. Hier war vor

Allem auf dichten Guſs und eine reine glatte Oberfläche Bedacht zu nehmen. Zur

Erreichung der ersteren Eigenschaft erwies sich der Zusatz eines Tiegels

geschmolzenen Ferromangansilicides zu dem in der Guſspfanne befindlichen Stahle als

vortheilhaft. Die Menge des Zusatzes richtete sich nach der dem Stahle zu

ertheilenden Härte. In den meisten Fällen genügte ein Gehalt von 0,30 bis 0,40 Proc.

Silicium, bei 0,60 bis 1,00 Proc. Mangan und 0,40 bis 0,60 Proc. Kohlenstoff.

Schwieriger war die zweite Bedingung eines vollkommenen Stahlgusses, die reine

glatte Oberfläche, zu erzielen. Als bestes Formmaterial ergab sich nach vielen

Versuchen ganz reiner feuerfester Quarzsand, welchem die nöthige Bindekraft durch

eine Beimengung von ungefähr 12 Proc. Schwarzmehl (Kleie) ertheilt wurde. Diese

Mischung läſst sich sehr gut formen und brennen, wobei das Mehl verkohlt, und die so

entstehende poröse Form läſst die aus dem Stahle sich noch entbindenden Gase leicht

ausströmen. Gegen das Anbrennen wird die fertige Form mit in Leimwasser angerührtem

Kieselguhr leicht

überstrichen, welcher Ueberzug sich als viel besser und feuerfester bewiesen hat als

Graphit.

Tafeln