| Titel: | Ueber Neuerungen in der Drahtfabrikation. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 293 |

| Download: | XML |

Ueber Neuerungen in der

Drahtfabrikation.

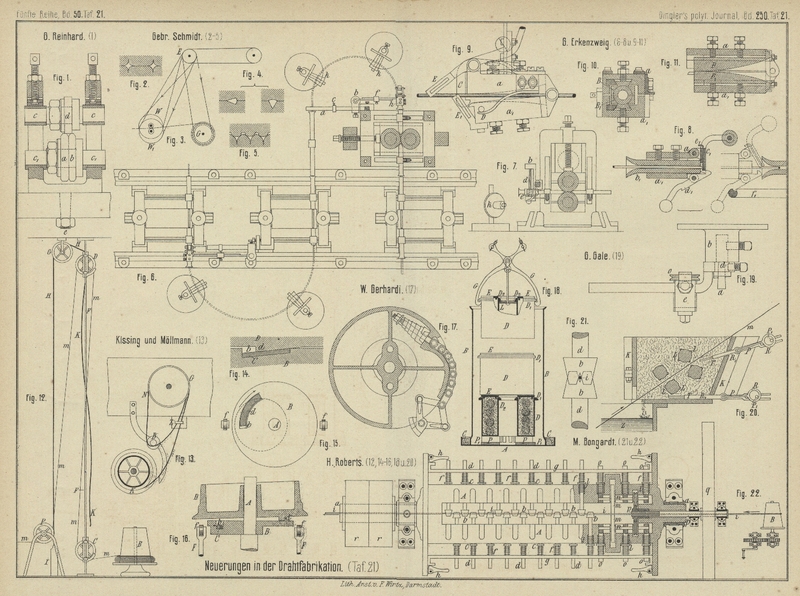

Patentklasse 7. Mit Abbildungen auf Tafel 21.

Ueber Neuerungen in der Drahtfabrikation.

Der Ersatz des Kalibers der Drahtzieheisen durch

entsprechend gefurchte Walzen ist nicht mehr neu (vgl.

Erkenzweig 1882 245 *

249). G. Reinhard in Schwelm (* D. R. P. Nr. 21979 vom

20. Mai 1882) macht das Kaliber der Walzen mehrtheilig, so daſs die einzelnen das

Kaliber bildenden Stücke nach Verschleiſs ausgewechselt werden können. Wie Fig.

1 Taf. 21 zeigt, wird die Oberwalze des Ziehwerkes von einem glatten

Mantel d gebildet, welcher auf die Welle c geschoben ist und zwischen einem Bunde und einer

Mutter festgehalten wird. Die Unterwalze besteht aus zwei gleichen Scheiben a und b, welche an den

Kanten dem Kaliber entsprechend abgekantet und ebenso wie die Oberwalze auf der

Welle c1 befestigt

sind. Ist das durch die 3 Theile d, a und b gebildete Kaliber ausgeschlissen, so kann man durch

Umdrehen der Scheiben a und b auch die äuſseren Flächen der letzteren benutzen. Die Walzen liegen in

einem Ständer, welcher durch den Bolzen e auf der

Ziehbank befestigt ist.

Für die Herstellung von dreikantigem cannelirtem

Walzdrahte wenden Gebrüder Schmidt in Schwelm (* D. R.

P. Nr. 23230 vom 24. December 1882) drei unter 120° zu einander verstellte Walzen

an, deren mittlere, das Kaliber bildende Laufflächen dem Querschnitte des Drahtes

entsprechend convex

abgedreht sind, während die daneben liegenden Flächen conisch geformt bleiben, so

daſs sich diese Flächen zweier neben einander liegender Walzen berühren.

Im Zusatzpatente * Nr. 18710 vom 5. November 1881 zu Nr. 15037 von Gebrüder Schmidt (vgl. 1882 244 * 30) werden statt der sechseckigen Kaliber beim Auswalzen des Drahtes

auf kaltem Wege achteckige oder ovale Vorkaliber vorgeschlagen. Für cannelirten

dreikantigen Draht besitzt das Vorkaliber die in Figur 4 Taf.

21 dargestellten Formen, während das Endkaliber nach der Figur 5

gestaltet ist. Fig. 2 zeigt

das Endkaliber für cannelirten vierkantigen Draht.

Statt der Zahnräder benutzen die Genannten für die Bewegung der Walzen Riementriebe und zwar in der in Fig. 3 Taf.

21 gezeichneten Weise, so daſs von der Scheibe E aus

die Walzen W, W1 und

der Aufwindehaspel G gedreht werden. (Vgl. Asthöwer 1883 249 471.)

Die Erfindung von G. Erkenzweig in Hagen (* D. R. P. Nr.

21498 vom 7. Juli 1882) bezweckt, das Umstechen von

Walzdraht, Bandeisen u. dgl. aus einem Walzenpaare in ein daneben liegendes

mit entgegengesetzter Drehungsrichtung auf mechanischem Wege zu bewirken.

An einem Walzenständer des abgebenden oder empfangenden Walzenpaares wird in

passender Höhe die Tragstange a (Fig. 6 bis

8 Taf. 21) befestigt. Auf derselben verschiebbar ist der Spindelträger

b und der Buffer c.

Die Spindel d ist mit Schraubengewinde versehen, dessen

Ganghöhe gleich dem doppelten Walzendurchmesser ist. Auf der Spindel d ist die mit entsprechendem Muttergewinde versehene

Nabe e drehbar. Dieselbe ist durch einen beliebig zu

verlängernden oder zu verkürzenden Arm, welcher aus zwei in der Hülse f verschiebbaren Stücken Flachstahl besteht, mit dem

Fang- und Führungsstücke h verbunden. Letzteres hat die

in Fig. 8 dargestellte Einrichtung. In der Hülse a1 wird die mit entsprechender Höhlung

versehene Führungsbüchse b1 mittels Schrauben oder Keile befestigt. Mit a1 ist eine durch Hebelbelastung oder

Federkraft gegen die Austrittsöffnung der Führungsbüchse b1 gedrückte Klappe c1 verbunden, welche

durch eine ebenfalls an der Hülse a1 befestigte Sperrvorrichtung d1 zeitweilig

geschlossen gehalten wird. Das Stahlplättchen e1 läſst sich leicht auswechseln. f1 ist eine

Auslösestange, welche an entsprechender Stelle vor dem empfangenden Walzenpaare

befestigt wird.

Das Umstechen geschieht nun in folgender Weise: Die richtige Einstellung des

Apparates in Bezug auf die in Verbindung zu bringenden Kaliber vorausgesetzt und

angenommen, daſs er die zur Aufnahme des Walzstückes geeignete Lage einnimmt, so

befindet sich die ausgeschweifte Seite der Führungsbüchse a1 genau vor der Ausführstelle des

abgebenden Walzenpaares und ist die Klappe c1 geschlossen. Tritt nun das Walzstück, z.B. der

Walzdraht, aus dem abgebenden Walzenpaare in die Führungsbüchse a1 so findet er an der

geschlossenen Klappe c1, speciell an dem

Stahlplättchen e1

Widerstand und wirft den um die Spindel d (Fig.

7) drehbaren Theil des Apparates herum. Um zu verhindern, daſs der Draht

während des Herumwerfens aus dem Führungsstücke gleitet, werden die Führungsrollen

k aufgestellt. Da die Spindel d mit Schraubengewinde versehen ist, so beschreibt das

Fangstück h eine Schraubenlinie und es wird also, da

die Drehung 180° beträgt und die Ganghöhe des Gewindes der Spindel gleich dem

doppelten Walzendurchmesser ist, um den einfachen Walzendurchmesser gesenkt oder

gehoben, je nachdem das Umstechen von oben nach unten oder umgekehrt erfolgen soll.

Sobald die schwingende Führung so weit herumgeschleudert ist, daſs der Sperrhebel

d1 gegen die

Auslösestange f1

trifft, wird der untere Theil des Hebels gehoben, die Klappe c1 wird frei und der Draht, welcher jetzt

keinen Widerstand mehr findet, tritt aus dem Fangstücke h in die Einführung zu den empfangenden Walzen und in diese letztere

selbst. Während nun die Drahtschiene das Führungsstück durchläuft, wird der Apparat

durch die unten am Sperrhebel d1 befindliche Nase in der punktirten Stellung Fig.

8 an der Auslösestange f1 festgehalten. Sobald aber das letzte Ende des

Drahtes das Fangstück verlassen hat, wird die Klappe q

durch die mit ihr verbundene Hebelbelastung geschlossen. Hierbei trifft die Klappe

auf die obere Nase des Sperrhebels d1, löst, indem sie darüber hinweggleitet, die untere

Nase und nimmt nun wieder die geschlossene Stellung ein. Der drehbare Theil des

Apparates wird jetzt nicht länger zurückgehalten und durch ein über eine Rolle

geführtes Gegengewicht in seine Aufnahmestellung zurückgeführt, wenn das Umstechen

von einem oberen nach einem unteren Walzenpaare erfolgte. Bei dem Umstechen von

unten nach oben genügt das Eigengewicht des Apparates, um ihn in die

Aufnahmestellung zurückzuführen.

Eine Abänderung dieses Fangstückes (* D. R. P. Zusatz Nr. 21674 vom 30. August 1882)

besteht, wie aus Fig. 9 bis

11 Taf. 21 zu entnehmen ist, aus zwei schmiedeisernen Stücken a und a1, in welchen die Führungsstücke B und B1 befestigt werden. Die beiden Stücke a und a1 sind an der zum Eintritte des Walzgutes bestimmten

Seite durch Gelenke mit einander verbunden. In der Aufnahmestellung und während des

Umschwunges der Umstechvorrichtung wird das Stück a

durch die Nase des Hebels C geschlossen gehalten.

Sobald das Fangstück vor dem zweiten Walzenpaare eintrifft, wird der Hebel C bezieh. die Fangstückhälfte a1 in der bereits früher beschriebenen

Weise ausgelöst und an der Auslösestange zurückgehalten. Der Draht, welcher sich in

der nach hinten zu verengten bezieh. geschlossenen Führung eingeklemmt hatte, wird

dann frei, trifft gegen das mit a1 verbundene Stahlplättchen E1 und demnächst gegen das durch

Federkraft angedrückte Stahlplättchen E, worauf er

durch die Einführungsbüchse des zweiten Walzenpaares diesem letzteren zugeführt

wird. Die Plättchen

E und E1 haben den Zweck, die Walzschlacke abzustreifen,

und sind leicht auswechselbar. Sobald der Draht den Fangapparat verlassen hat, wird

das Stück a1 durch die

Feder D gegen a und die

Nase des Hebels C gedrückt. Derselbe wird dann von der

Auslösestange befreit und schlieſst das Fangstück von Neuem.

Zum gleichzeitigen Ziehen von Draht durch verschiedene

Ziehlöcher, führen Kissing und Möllmann in Bösperde,

Westfalen (* D. R. P. Nr. 23247 vom 4. Februar 1883) den Draht von der Trommel K (Fig. 13

Taf. 21) durch das Zieheisen Z nach der Ziehtrommel G. Nachdem der Draht sich um diese 3 bis 4 mal

herumgeschlungen hat, wird er über die Rolle B und

durch eine zweite Oeffnung des Zieheisens Z wieder zur

Trommel G geführt, wo er dann endgültig befestigt wird.

Da nun das erste Ziehloch mehr Material durchläſst, als das folgende Ziehloch in

gleicher Zeit verarbeiten kann, so wird das Drahtstück NBZ sich weiter ausbiegen und dadurch die Reibung der ersten Umgänge des

Drahtes auf der Ziehtrommel G aufgehoben, so daſs der

Draht durch das erste Loch langsamer als durch das zweite, oder gar nicht vorrückt,

bis das überschüssige Material durch das zweite engere Ziehloch hindurch gegangen

ist. Das Drahtstück NBZ wird dann wieder straff und die

Reibung verstärkt, so daſs der Draht durch das erste Ziehloch so lange gezogen wird,

bis der beschriebene Vorgang sich wiederholt und endlich aller Draht durch das

zweite Ziehloch gegangen ist. Dasselbe Verfahren wurde nach dem Illustrirten Oesterreichisch-Ungarischen Patentblatt,

1882 Bd. 3 S. 132 auch von P. Mühlbacher zu Ferlach für

Oesterreich vom 1. März 1880 ab patentirt.

Die Mitnehmvorrichtung für Drahtziehtrommeln von H. Roberts in Pittsburg (* D. R. P. Nr. 23093 vom 28.

November 1882) ist folgendermaſsen eingerichtet.

Die von irgend einer Kraftquelle in Drehung gesetzte Welle A (Fig. 14 bis

16 Taf. 21) trägt die Mitnehmerscheibe B,

auf deren Oberseite eine concentrische, einen gröſseren oder kleineren Theil eines

Kreises einnehmende Nuth b ausgespart ist, deren Tiefe

nach hinten (in der Richtung der Bewegung) zunimmt. Der Boden der Nuth ist mit Holz

C, die Hirnfläche nach oben und fest verkeilt,

ausgefüttert.

Die Windetrommel D besitzt an ihrer Unterseite einen der

Nuth b entsprechenden, gekrümmten und keilförmigen

Vorsprung d, welcher, wenn Mitnehmer B und Trommel D richtig in

Eingriff sind, die Nuth b vollständig ausfüllt. Wenn

aber durch Niedergehen der durch den Fuſstritt bewegten Ausrückstangen F, welche oben Reibungsrollen f tragen, die Trommel D sinkt, so wird der

Kamm d den Mitnehmer B auf

irgend einer Stelle berühren. Wenn dies auf der vollen Scheibe geschieht, so wird

die Trommel B dadurch etwas schief gestellt werden, so

weit es ihr absichtlich weit gebohrtes Nabenloch erlaubt. Die hierdurch erzeugte

Reibung der Trommel D und der Welle A genügt, um die Bewegung der ersteren einzuleiten, während der Kamm

d anfängt, in den flachen Anfang der Nuth C einzutreten und nach und nach in derselben

fortschreitet, bis er am Ende derselben ankommt und so die feste Kuppelung von B und D bewirkt. Es soll

also durch die Reibung der durch das Gewicht der Trommel D belasteten Knagge d auf dem Holzfutter der

Nuth b der Uebergang von der Ruhe zur Bewegung der

Trommel allmählich erfolgen und jeder Stoſs vermieden werden.

Der Zweck der von W. Gerhardi in Lüdenscheid (* D. R. P.

Nr. 21559 vom 10. Oktober 1882) angegebenen Neuerung ist, den beim Einziehen von

Draht mittels Drahttrommel mit Kette und Zange durch ein Zieheisen entstehenden plötzlichen Kraftaufwand in einen allmählichen zu

verwandeln und dadurch gleichzeitig das einzuziehende Drahtende gegen Abreiſsen zu

schützen, sowie die auf das Triebrad nachtheilig wirkenden heftigen Stöſse zu

mildern. Es ist deshalb die Kette der Drahtzange nicht wie bisher fest an die

Drahttrommel geschraubt, sondern an eine in der Drahttrommel befestigte Feder

angeschlossen. Wird nun die Drahttrommel (vgl. Fig. 17

Taf. 21) in Bewegung gesetzt und faſst die Zange den einzuziehenden Draht, so wird

durch den Zugwiderstand im Zieheisen die Kette zunächst nicht mit der Drahttrommel

gehen, sondern die Feder zusammenpressen, bis die dazu erforderliche Kraft dem

Widerstände im Zieheisen das Gleichgewicht hält; dann erst folgt Kette und Zange der

Drahttrommel mit gleicher Geschwindigkeit.

Das Patent * Nr. 21258 vom 12. Juli 1882 bezieht sich auf Neuerungen an der Drahtziehvorrichtung von Joh. W.

Spaeth in Dutzendteich bei Nürnberg (vgl. 1882 244 * 30). Bei der Anordnung mehrerer Zielvorrichtungen auf einer Ziehbank

werden sämmtliche Scheiben A (vgl. Bd. 244 Taf. 3 Fig.

17 und 18) auf

eine gemeinsame Welle aufgekeilt, welche an irgend einem Punkte ihren Antrieb

empfängt. Desgleichen ward die hin- und hergehende Bewegung der Zieheisen durch eine

durchgehende Welle bewirkt, welche ihre Schwingung von einer Herzscheibe erhält. Es

sind ferner um die Scheiben A auf jeder Seite der Welle

je zwei bewegliche Supporte mit zusammen 4 Spindeln und 4 zugehörigen Reibungswellen

angeordnet.

Um den Draht ohne Schmiere zu ziehen, legen Gust. Reinhard in Schwelm und Fritz Vogel in Aussersihl bei Zürich (* D. R. P. Nr. 22495 vom 7. November

1882) den Draht, nachdem derselbe gereinigt, vor dem Ziehen 15 Minuten in eine

Mischung von 75 Th. Wasser und 1 Th. in Wasser auflösbarem Oel oder Fett. In Wasser

lösliches Oel erhält man durch folgende Mischungen: 50 G.-Th. Ricinusöl oder 32 Th.

Rüböl, 11,5 Th. 66°-Schwefelsäure, 17,5 Th. Soda und 100 Th. Wasser. Da der Draht

hiernach beim Ziehen keiner Schmiere bedarf, so soll die Leistung der Arbeiter

vergröſsert werden; dabei soll der Draht 4 bis 5 Züge ohne Glühen vertragen.

Auſserdem soll zu verkupfernder gezogener Draht vor der Verkupferung nicht mehr gebeizt und

gewaschen werden müssen.

Für das Ausglühen des Drahtes nach dem Ziehen bringt H.

Roberts in Pittsburg (* D. R. P. Nr. 23026 vom 28. November 1882) Glühtöpfe von ringförmigem Querschnitte in Vorschlag.

Die Drahtringe werden in diese Töpfe einer über den anderen gelegt und mit reinem,

feinem Sande, um die Luft von dem glühenden Drahte abzuhalten, überschüttet. Die

guſseisernen Töpfe D (Fig. 18

Taf. 21) haben oben an ihrer Auſsenseite eine ringsum laufende Flansche D1, an der Auſsenseite

der inneren Wand zwei einander gegenüber stehende Nasen D2 und werden mit ringförmigen Deckeln E geschlossen. Sie werden einer über den anderen in

eiserne, in einem gröſseren Ofen stehende Muffeln B,

welche am besten aus einem auf einer eisernen Schüssel oder Schale stehenden

Cylinder bestehen, eingesetzt. Damit keine Luft unten eintreten kann, sind diese

zwei Theile durch Sandverschluſs C gedichtet. Die

Muffel kann mit feuerfestem Materiale umgeben oder aus solchem hergestellt werden.

Der unterste Topf steht auf einer eisernen Platte A,

welche in der Mitte ein Loch und auf der Oberseite Rippen P besitzt, so daſs das Feuer durch die so gebildeten Kanäle P1 unter den Boden des

Topfes D gelangen kann. Der nächste Topf wird auf den

Deckel des untersten gesetzt und so fortgefahren, bis die Muffel gefüllt ist. Das

Feuer wird derart geleitet, daſs es oben in den in der Achse der Töpfe D liegenden Kanal eintritt, durch die unteren Kanäle

P fortstreicht und, die sämmtlichen Töpfe D von auſsen umspülend, die Muffel oben wieder

verläſst. Zum Einsetzen und Herausheben der Töpfe aus der Muffel dient die Zange G, deren Wirkung noch durch den Querträger L, welcher durch Verdrehung unter Nasen D2 der Töpfe D greift, verstärkt wird.

Zum Poliren von Draht verwendet M. Bongardt in Roeslau (* D. R. P. Nr. 22563 vom 21. November 1882) den in

Fig. 21 und 22 Taf. 21

gezeichneten Apparat. Derselbe besteht aus dem in zwei Zapfen a gelagerten Körper A,

welcher die Polirwerkzeuge aufnimmt, während der zu polirende Draht i im gespannten Zustande durch die Hohlzapfen In der

Richtung der Längsachse des Körpers A durchgeführt

wird. Die Polirwerkzeuge bestehen aus den mit einer Rinne versehenen, gegen einander

versetzten Stücken b aus gehärtetem Guſsstahle oder

anderem zum Poliren geeigneten Materiale. Diese Stücke b sind auf den Enden von Stiften d

angebracht, welche in dem Körper A gelagert sind und

durch Federn f gegen den Draht i gedrückt werden. Die Federn f stützen sich

einestheils gegen den an den Stiften d angebrachten

Bund c, anderentheils gegen eine Leiste g, welche verstellbar ist und durch Daumen h angedrückt werden kann. Von der anderen Seite des

Bundes c wirken die schwächeren Federn l, welche die Polirstücke b von dem Drahte i entfernen, wenn man die

Leisten g durch Umlegen der Daumenhebel

h abzieht. Natürlich ist jeder Stift d mit zwei solchen Federn f und l versehen.

Bevor die Polirstücke auf den Draht i wirken, wird

derselbe der Einwirkung der beiden Schmirgelscheiben m

ausgesetzt, deren Achsen n in den Stiften o gelagert sind und durch Reibungsräder o. dgl. von der

in dem rechtsseitigen Hohlzapfen a gelegenen Welle p mittels Riemenscheibe q

in Umdrehung gesetzt werden. Die Stifte o sind in

derselben Weise mit Federn f und l versehen wie die Stifte d und werden ebenfalls durch die Leiste g der

Achse genähert oder von derselben entfernt. Entsprechend dem Verschleiſse der

Schmirgelscheiben m sind die Räder, welche die Drehung

der Scheiben veranlassen, auszuwechseln, oder man erneuert die Scheiben oder deren

arbeitende Fläche. In gleicher Weise können die Polirstücke b ausgetauscht werden. Die Drehung des Körpers A wird durch Riemenscheiben r vermittelt.

Der Apparat wird nun folgendermaſsen in Betrieb gesetzt: Man legt zunächst die vier

Excenterhebel h um, so daſs die Leisten g und demzufolge auch die Polirstücke b und die Schmirgelscheiben m sich von der geometrischen Drehachse des Apparates entfernen. Hierauf

legt man den Draht, welcher vorher durch Eintauchen in Oel- und Schmirgelbrei mit

einer Schmirgelschicht überzogen ist, auf den Haspel B

und führt das eine Ende des Drahtes durch die Hohlwelle p in den Apparat ein und durch den zweiten linksseitigen Hohlzapfen a wieder heraus auf einen zweiten Haspel. Dann wird der

Draht durch Anziehen beider Haspel straff gespannt. Man drückt hierauf die Scheiben

m und die Polirstücke b durch Umlegen der Daumenhebel h in die

gezeichnete Lage gegen den Draht i und setzt den Körper

A sowie die Schmirgelscheiben m in Umdrehung. Die Drehungsrichtung der Scheiben m und des Körpers A sind

entgegengesetzt, jedoch brauchen sich die Scheiben m

nur langsam zu drehen; es genügen etwa 10 Umgänge in der Minute. Da sämmtliche

Polirstücke und Scheiben nur einen elastischen Druck auf den Draht ausüben, so

können sie den straff gespannten Draht nicht beschädigen.

Zum Glätten verzinkten oder verzinnten Drahtes wendet

H. Roberts in Pittsburg (* D. R. P. Nr. 23027 vom

28. November 1882) folgenden Apparat an: An der Stelle, wo der Draht m (Fig. 20

Taf. 21) aus dem Zinkbad Z austritt, ist auf den Rand

der Wanne ein eiserner Kasten K gesetzt, dessen Breite

sich nach der Anzahl der auf einmal neben einander aus dem Bade austretenden Drähte

richtet. Damit diese den Kasten K durchlaufen können,

besitzt letzterer hinten einen querliegenden Schlitz. In dem Kasten K sind zwei Paar durch auſsenliegende Getriebe in

irgend einer Weise in Drehung gesetzte, mit Längsrippen l versehene Walzen L angebracht. Die Walzen

L sind so gelagert und drehen sich derart, daſs je

zwei Rippen l immer einander gegenüber zu stehen

kommen, sich aber nicht berühren, sondern noch Raum genug lassen, daſs der Draht m in der Richtung des Pfeiles frei durchgehen kann. Die

Walzen jedes Paares drehen sich in entgegengesetzter Richtung und in Beziehung zur

Bewegung des Drahtes m diesem entgegen.

Auſserhalb des Kastens K sind zwei rotirende Wellen P1 gelagert, welche

durch Excenter R und Schubstangen P die federnden Stopfer T

in hin- und hergehende Bewegung setzen. Um eine Federung der Stopfer T zu erreichen, sind dieselben aus einer am Ende hohlen

Stange R1, an welche

die Schubstange P angreift, und dem eigentlichen

Stopfer T, der in der eine Feder enthaltenden Höhlung

gleitet, zusammengesetzt.

Der Kasten K wird nach Durchführen des Drahtes m beim Beginne der Arbeit mit Schlackenwolle o. dgl.

gefüllt. Die sich drehenden Walzen L führen dieselben

mit gewissem Drucke gegen den durchgehenden Draht m und

wird das Zuführen und der Druck noch dadurch verstärkt, daſs die Stopfer T das Putzmaterial heranholen und fest zwischen die

Walzen eindrücken. Die Schlackenwolle kann nicht zu fest eingepreſst werden, da die

federnden Stopfer T bei einem gewissen Drucke

zurückbleiben, daher hierdurch ein Reiſsen des Drahtes oder Brechen einzelner

Maschinentheile ausgeschlossen ist. Das überflüssige, noch heiſse Deckmetall wird

bis auf eine dünne, dem Drahte fest anhaftende Schicht durch die Schlackenwolle

abgeputzt und sickert auf den Boden des Kastens K, von

wo es durch dort angebrachte Löcher und den Spalt, durch welchen der Draht hindurch

geht, wieder zurück in das Metallbad flieſst.

Beim Ueberziehen von Draht mit irgend einem anderen Metalle kommt es häufig vor, daſs

der Draht sich verwickelt, zerreiſst und die umherschnellenden Drahtenden die

Arbeiter gefährden. Um diesem Uebelstande vorzubeugen, schaltet H. Roberts zwischen der Abwickeltrommel und dem

Metallbade eine Art Spannrolle (* D. R. P. Nr. 23025

vom 18. November 1882) ein. Diese Spannrolle D (Fig.

12 Taf. 21) wird zwischen senkrechten Stangen F geführt und durch das um die Rolle G

gelegte Seil H, an welchem unten das Gewicht I hängt, in gehobener Stellung gehalten. Durch die

Leine K kann die Rolle D

von Hand nach unten gezogen werden. Der Draht m wird

nun von der Abwickeltrommel B über die feste Rolle C, die bewegliche Rolle D

und die feste Rolle P zu den Säure- und Metallbädern

geführt. Sowie das freie Ablaufen des Drahtes von B

gehindert wird, zieht der dadurch stärker angespannte Draht die Rolle D nach unten und zieht dabei das Gewicht I in die Höhe. Da der Hub der Rolle D 10m und mehr

betragen kann, so müssen also wenigstens 20m Draht

verarbeitet sein, ehe die Trommel B wieder in Drehung

kommen kann. Darüber vergeht aber in den meisten Fällen genügende Zeit, um das

Hinderniſs, welches sich der Abwickelung entgegenstellt, zu beseitigen. Dann findet

eine beschleunigte Drehung der Trommel B statt, weil

das Gewicht I die Rolle D

wieder hebt, während gleichzeitig der Draht in gewöhnlicher Weise weiter verarbeitet wird.

Diese Beschleunigung kann mittels Anhaltens der Leine K

und Bremsung der Trommel B geregelt werden. Ist eine

Rolle Draht verarbeitet, so kann das Ende festgehalten und an eine frische

Drahtrolle geknüpft werden, ohne daſs das Ueberziehen des Drahtes mit Metall

unterbrochen werden müſste. Auch in diesem Falle tritt die Rolle D in Thätigkeit. Werden mehrere Drähte gleichzeitig

neben einander mit Metall überzogen, so muſs natürlich für jeden Draht eine solche

Vorrichtung angeordnet werden.

Zur Herstellung von Schraubenfedern und biegsamen Wellen

aus Draht hat G. Gale in Waterville, Canada (* D. R. P.

Nr. 21264 vom 27. August 1882) einen Apparat construirt, welcher im Wesentlichen aus

der drehbaren conischen Spindel a (Fig. 19

Taf. 21), der festen Führung d mit

schraubengangförmiger Endfläche und der Rolle o

besteht. Letztere ist verstellbar an einem Supporte e

befestigt und bedingt ihre Stellung zu der Endfläche von d die Ganghöhe der Drahtwindungen. Die Benutzung des Apparates erfolgt in

der Weise, daſs der Draht über o geführt und dann auf

die Spindel a in einer in der Patentschrift nicht genau

erläuterten Weise befestigt wird. (Es soll der Draht so um a gewunden werden, daſs genügend Reibung entsteht, um die zwangläufige

Rotation des Drahtes mit der Spindel a zu erzeugen.)

Bei der Drehung der Spindel a mittels der Trommel b windet sich der Draht auf erstere auf; dabei findet

aber ein fortwährendes Abdrücken des Drahtes von dem festen Führungsstücke d durch dessen Schraubenfläche statt. Dadurch, daſs die

Spindel a conisch gestaltet ist und sich die

Drahtwindungen über immer gröſsere Durchmesser der Spindel schieben, wird eine

genügende Reibung erzielt, um die Drahtwindungen von der Spindel mitnehmen zu

lassen. Es muſs natürlich der Draht auf der linken Seite des Apparates straff

gespannt sein, um regelrechte Windungen erzeugen zu können.

Tafeln