| Titel: | Guhrauer's Formeinrichtung für stehend zu giessende Flanschenrohre verschiedener Länge. |

| Autor: | Guhrauer |

| Fundstelle: | Band 250, Jahrgang 1883, S. 338 |

| Download: | XML |

Guhrauer's Formeinrichtung für stehend zu

gieſsende Flanschenrohre verschiedener Länge.

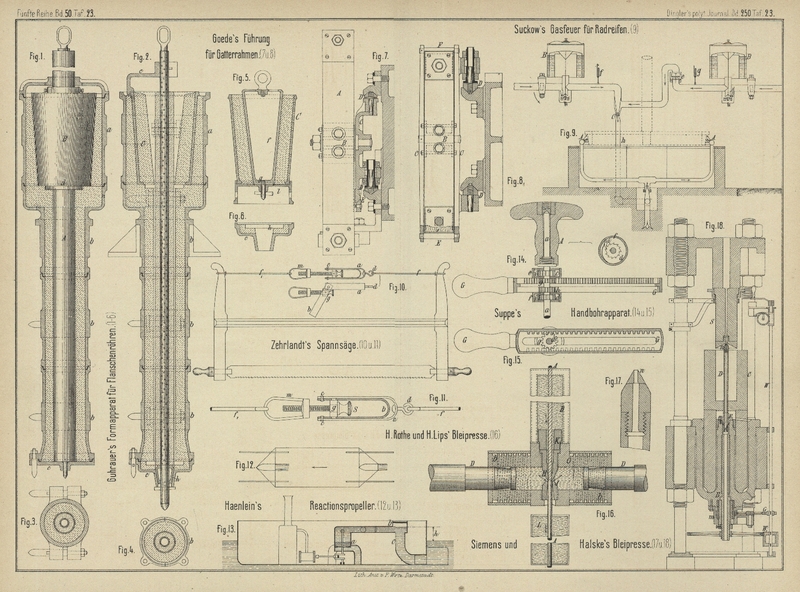

Mit Abbildungen auf Tafel 23.

Guhrauer's Formeinrichtung für Flanschenrohre.

Bei Flanschenröhren liegt häufig das Bedürfniſs vor, dieselben von verschiedener

Länge herzustellen. So lange man dieselben liegend formt und gieſst, unterliegt dies

keinen Schwierigkeiten. Man braucht in solchem Falle die Flanschen am Modelle nur

auf das gewünschte Maſs zu versetzen und die Länge desselben einzuformen, welche dem

abzugieſsenden Rohre entspricht. Sollen jedoch Rohre stehend geformt und gegossen

werden, so ist bei gewöhnlicher stehender Einrichtung nicht möglich, Rohre von

anderer Länge als der des Formapparates entsprechenden herzustellen. Nachfolgend

beschriebene Einrichtung gestattet nun auf verhältniſsmäſsig einfache Art, Röhren

von jeder gewünschten Länge anzufertigen, und dürfte dieselbe somit auch in weiteren

Kreisen Anklang finden.

Die in Fig. 1 bis 6 Taf. 23

dargestellte Einrichtung besteht wie gewöhnlich aus dem Formkasten und dem

Modelle.

Der Formkasten ist jedoch abweichend von den üblichen

Einrichtungen aus mehreren Theilen zusammengesetzt. Derselbe besteht: 1) aus dem

Formkasten-Untertheile c, in welchem mittels des

Modelles h die untere Flansche geformt wird; 2) aus den

mittleren Formkästen b, deren oberster Pratzen besitzt

und an Tragschienen aufgehängt ist, von welchen der ganze Formkasten getragen wird;

3) aus dem oberen Formkasten a. Die mittleren

Formkästen b haben eine Lange von 500mm, der obere eine solche von 800mm. Die einzelnen Formkästen sind auſserdem

zweitheilig und mit Bolzen und Schlieſsen zum Zusammenfügen versehen.

Das Modell besteht aus dem glatten cylindrischen Theile

A und einem auf demselben verstellbaren conischen

Kopfe B, an welchem sich zugleich auch das Modell der

oberen Flansche d befindet. Die durch diesen Kopf B erzielte Hohlform dient zur Aufnahme einer Hülse B welche auf besonderer Formeinrichtung (Fig.

5) hergestellt wird. Dieselbe besteht aus einer Stampfplatte l und dem conischen Einguſsmodelle f. Der untere Durchmesser g dieses Conus ist um wenige Millimeter gröſser als der Kern des Rohres

und bildet so in der Form den ringförmigen Einguis. Die Hülse C, welche denselben Conus hat wie der Kopf B, enthält somit den Einguſs für das Rohr und an ihrem

oberen Ende gleichzeitig auch die Führung für den Kernhalter e. Welche Lage der Kopf B nun auch auf dem

Modelle einnimmt, immer wird der Einguſs und der Kernhalter in der Form seinen

richtigen Platz erhalten, unbekümmert um die jeweilige Länge des Formkastens. Wird

der Kopf B am Modelle A

verschoben, so verrückt sich zugleich in der Form der Einguſs und Kernhalter.

Da die einzelnen Formkästen-Mitteltheile eine Länge von 500mm besitzen, so muſs bei Abänderung der Rohrlänge

über 500mm stets ein neuer Formkastentheil

eingefügt werden. Bei Abweichungen unter 500mm

kann man den Formkasten in seiner jeweiligen Länge beibehalten.

An einem bestimmten Beispiele wird die Hantirung am besten klar werden. Sei ein Rohr

von einer Länge von 2740mm herzustellen mit einer

Flanschenstärke von 25mm. Man stellt dann den Kopf

B so auf dem Modelle A

ein, daſs der nach unten aus demselben hervorragende Theil eine Länge von 2690

besitzt, nämlich 2740 – 50, der doppelten Flanschenstärke. Die Anzahl der

notwendigen Formkästen-Mitteltheile ist dann 2690 : 500 oder 5. Die Länge von 2500

kommt in die mittleren Formkästen, die übrig bleibenden 190mm in den Formkasten a. Bei Beibehaltung dieser Formkastenlänge könnte man sofort auch Rohre

von 2500 bis 3000mm Länge herstellen, ohne an der

Formkastenlänge etwas ändern zu müssen. Man braucht nur den Kopf B auf dem Modelle A der

Rohrlänge entsprechend einzustellen. Erst bei einer Länge über 3000mm muſs man dann einen neuen Formkasten b einfügen. Fig. 2 zeigt

eine zum Guſs fertige Form.

Hinsichtlich der Kernspindeln ist es angezeigt,

dieselben für die wechselnden Rohrlängen in verschiedener Länge herzustellen. Bei

dieser Gelegenheit möchte ich eine eigenartige Kernspindelconstruction nicht unerwähnt lassen. Werden

die Kernspindeln wie gewöhnlich aus Gasröhren hergestellt, so kommt es häufig vor,

daſs beim Reiſsen des Kernes flüssiges Eisen in die Kernspindel eindringt und in den

meisten Fällen dieselbe unbrauchbar macht. Um dies zu verhindern, mache ich die

Kernspindeln aus zwei über einander geschobenen Gasrohren. Man bohrt die

Gasabführungslöcher gleichzeitig in beide Rohre, verschiebt aber dann das innere

Rohr gegen das äuſsere um etwas mehr als den Lochdurchmesser. Die Löcher im oberen

Rohre werden durch das innere Rohr dann geschlossen. Flüssiges Eisen kann in diesem

Falle nicht mehr eindringen; immerhin bleibt zwischen den beiden Rohren noch immer

Spielraum genug, um den Gasen beim Gieſsen den Abzug zu gestatten. Solche Spindeln

sind auſserdem bedeutend steifer. In der Praxis haben sich dieselben gut

bewährt.

Ingenieur Guhrauer.

Tafeln