| Titel: | Neuere Apparate zur Zerlegung von Fetten. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 369 |

| Download: | XML |

Neuere Apparate zur Zerlegung von

Fetten.

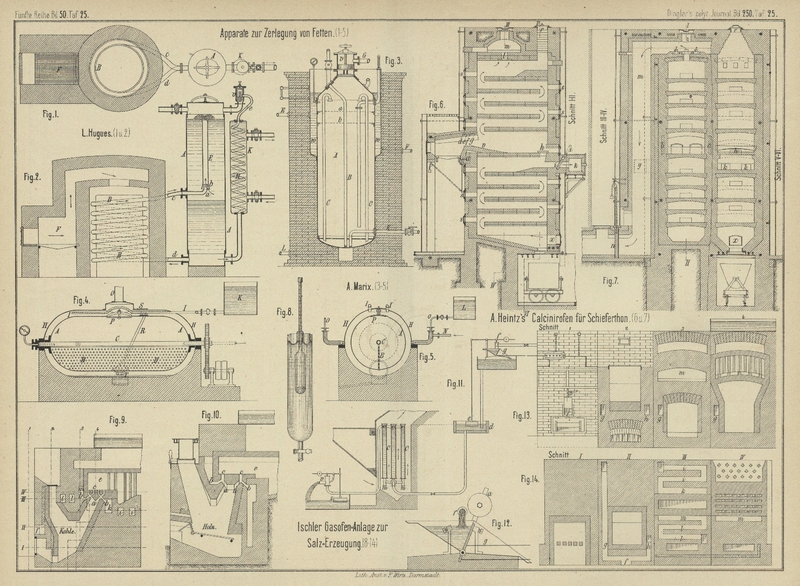

Patentklasse 23. Mit Abbildungen auf Tafel 25.

Neuere Apparate zur Zerlegung von Fetten.

L. Hugues in St. Denis (* D. R. P. Nr. 23972 vom 9.

Februar 1883) will bei der Zerlegung der Fette nur einen bestimmten Ueberdruck

verwenden, welcher sich nicht vergröſsern kann. Zu diesem Zwecke wird das zu

zerlegende Fett in dem cylindrischen, auf einen Druck von 18at geprüften Kupferkessel A (Fig. 1 und

2 Taf. 25) der Einwirkung des in stetiger Bewegung gehaltenen Wassers

ausgesetzt. Der Ansatz a des Rohres c reicht in den erweiterten Theil b des Rohres E, welches

oben offen ist und dem aufsteigenden Wasser und dem von diesem mitgerissenen Fette

gestattet, oben überzulaufen. Das Wasser kühlt sich dabei ab, fällt in Folge seiner

Dichtigkeit auf den Boden des Apparates A, um dort

alsdann durch das Rohr d wieder nach der Heizschlange

B zurückzukehren, welche von der Feuerung F aus erhitzt wird. Ist der Druck in dem Apparate auf

15at gestiegen, so öffnet sich das Ventil v und läſst Dampf durch das Rohr e in die mit Kühlmantel K

versehene Schlange H entweichen, während das hier

verdichtete Wasser in den Apparat zurückflieſst.

Zum Condensiren der Dämpfe in der Kühlschlange H kann

man in dem Kühlmantel K anstatt reinen Wassers Glycerin

haltiges Wasser aus einer vorhergegangenen Operation umlaufen lassen. Auf diese

Weise wird die überschüssige Wärme der durch K

streichenden Dämpfe zur Eindampfung des Glycerin haltigen Wassers benutzt und dieses

dem für den Verkauf erforderlichen Concentrationsgrad näher gebracht.

Nach A. Marix in Paris (* D. R. P. Nr. 23464 vom 3. Juni

1882 und Zusatz * Nr. 23465 vom 30. Juni 1882) soll das Fett ebenfalls mit Wasser

erhitzt werden, wobei aber die Mischung durch Zusatz von Magnesiumcarbonat, Kreide,

Talk oder Thonerde unterstützt wird.

Das Fett wird in den Kessel A (Fig. 3 Taf.

25) eingeführt, mit 25 Procent seines Gewichtes an Wasser vermengt und durch

Einlassen von Dampf bis auf 60° erwärmt. Nun wird 0,1 Procent des Gewichtes des

vorhandenen Fettes an neutralem Magnesiumcarbonat hinzugefügt, welches vorher in

einer genügenden Menge Wasser aufgerührt wurde, um eine milchige Flüssigkeit zu

bilden. Nachdem man durch das Rohr B Dampf zugelassen

und etwa 10 Minuten hat wirken lassen, entsteht eine Emulsion. Sodann öffnet man das

Ventil zum Rohre G, um Luft und Dampf entweichen zu

lassen, wodurch alle vom Wasser und dem Magnesiumcarbonate herrührende Kohlensäure,

sowie auch die Luft mit fortgerissen werden; hierauf wird der Hahn des Dampfrohres

B geschlossen, das Ventil v zugeschraubt und das Feuer unter dem Apparate angezündet. Es ist

vortheilhafter befunden worden, den Apparat durch direkte Feuerung statt durch Dampf

oder Heiſsluft zu heizen. Der Inhalt des Kessels wird nun bis etwa 165° erhitzt und

hierbei etwa 6 Stunden lang erhalten. Die Masse steigt in den Röhren C auf und flieſst durch die Siebe a und b wieder nach unten,

wobei Fett und Wasser, unterstützt durch die Gegenwart der Magnesia, in innige

Berührung kommen.

Man läſst nun Dampf und die etwaigen Gase entweichen und durch Rohr E Wasser in den Mantel w

treten, welches durch F wieder abgelassen werden kann.

Durch diese Kühlung und das dadurch erzeugte Vacuum soll bewirkt werden, daſs über

der sich absetzenden Glycerinlösung die Fettsäuren je nach ihrem specifischen

Gewichte in gesonderten Schichten sich ablagern. Nachdem die Masse genügend

abgekühlt ist, wird das Glycerinwasser durch das Rohr K

abgezogen, während die Fettsäuren durch das Rohr K oder

das Rohr L abgeführt werden, um zur weiteren Behandlung

zu gelangen.

Um die Zerlegung schon bei einem Drucke von 3 bis 5at ausführen zu können, werden die Fette in den Kessel A (Fig. 4 und

5 Taf. 25) gefüllt, welcher seiner ganzen Länge nach von einem

durchlöcherten Bleche B durchzogen ist und dessen

Hohlwelle C gleichzeitig zur Einführung von Dampf

dient. Zur Heizung des Apparates läſst man aus den Behältern L durch Rohre o schwere Oele zuflieſsen,

während gleichzeitig durch das Rohr N Luft eingeblasen

wird; die Verbrennungsgase entweichen durch einen Schornstein O.

Bei der Ausführung dieses Verfahrens bringt man zunächst 1000 Th. Wasser zum Sieden,

fügt 10 Th. Magnesia hinzu und füllt die Mischung in den Kessel. Man schmilzt dann

4000 Th. Fett und füllt es durch das Mannloch P in den

Apparat. Hierauf schlieſst man das Mannloch und erhitzt den Apparat von auſsen während 6 Stunden auf

150°, indem man ihn in beständiger Drehung erhält, wobei das durchlöcherte Blech B das Vermischen bewirkt. Man hört nun mit dem Erwärmen

auf und läſst aus dem Behälter K durch Rohre I einen Regen kalten Wassers auf den noch immer in

Drehung befindlichen Apparat fallen, bis man ein Vacuum erzeugt und die Temperatur

des Inhaltes im Apparate auf 50° gebracht hat; dies kann ½ Stunde beanspruchen. Der

Prozeſs ist jetzt beendet d.h. die chemische Zerlegung des Talges in Stearin, Oleïn

und Glycerin ist bewirkt.

Man entleert nun den Apparat durch Dampfdruck, wobei der Inhalt durch das innere

geneigte Rohr R und ein auſserhalb an dieses

geschraubtes Rohr entweicht. Zu diesem Zwecke ist in dem Mantel H eine Oeffnung angebracht, welche durch den Deckel S verschlossen ist. Die Entleerung kann auch nach unten

durch die mittels Deckel T geschlossene Oeffnung

bewirkt werden. In diesem Falle läuft die Masse durch ihr eigenes Gewicht aus dem

Apparate.

Die Masse wird in Weiſsblechgefäſsen von etwa 25k Inhalt aufgefangen, in denen man sie bis zur Abkühlung läſst. Die drei

Producte befinden sich nach ihrem Gewichte über einander: Glycerin, Stearin und

Oleïn, die Säuren allein in festem Zustande. Man schmilzt sie, nimmt das Stearin mit

dem Oleïn fort und, sobald sie mittels in die Masse geleiteten Dampfes geschmolzen

sind, fügt 0,001 der Masse Oxalsäure sowie 0,1 der Masse Wasser zu und rührt endlich

das Ganze während etwa 15 Minuten mittels Dampf um.

Um die Säure und die Farbstoffe zu entfernen, fügt Marix

der Masse ihr Gewicht Wasser zu, rührt mittels Dampf 15 Minuten um, läſst etwa 10

Minuten ruhen, zieht das Stearin mit dem Oleïn ab und wäscht nochmals mit Wasser.

Hierauf zieht man wieder in etwa 25k fassende

Formen, welche in einem auf 45 bis 50° geheizten Räume stehen, bis die Körnung des

Stearins stattgefunden hat, worauf das Oleïn abgepreſst wird. Die Stearinmasse wird

schlieſslich mit Wasser unter Einleiten von Dampf geschmolzen, um sie zu

bleichen.

Tafeln