| Titel: | Ueber die Herstellung von Glas. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 406 |

| Download: | XML |

Ueber die Herstellung von Glas.

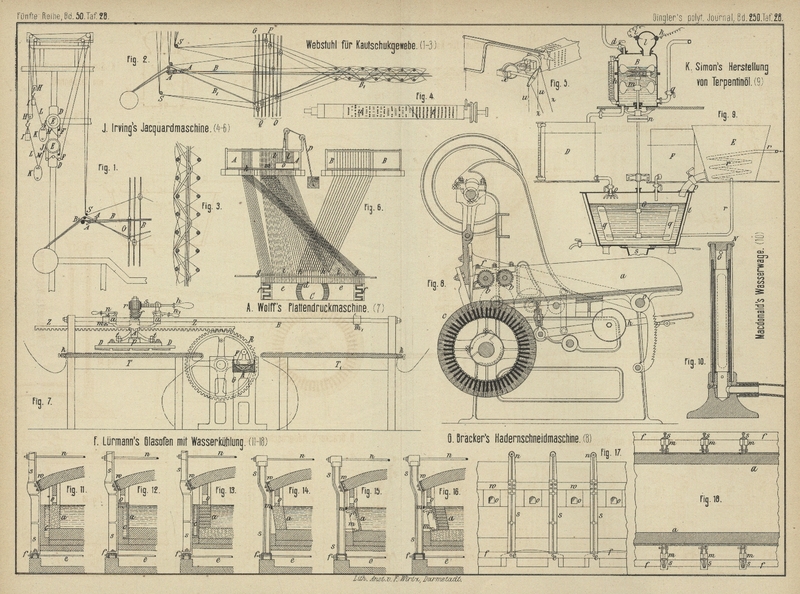

Patentklasse 32. Mit Abbildungen auf Tafel 28.

Ueber die Herstellung von Glas.

Kalk-Thonerdeglas. Bekanntlich hat schon J. Pelouze (1867 184 314)

die Herstellung eines Thonerdeglases versucht, ohne jedoch nennenswerthe Erfolge zu

erzielen. O. Korschelt in Dresden (* D. R. P. Nr. 24227

vom 4. Oktober 1882) empfiehlt nun die Herstellung eines weiſsen Glases aus

Thonerde, Kieselsäure und Kalk. Als Rohstoffe sollen namentlich die Porzellanerde

von Meiſsen, welche aus 77 Proc. Kieselsäure, 18 Proc. Thonerde und 5 Proc. Wasser

besteht, sowie ein Eisen freier Kalkspath oder gebrannter Kalk verwendet werden.

Quarz wird nur dann zugesetzt, wenn der verwendete Thon nicht genug Kieselsäure

enthält. Immer wird das Gemenge so gewählt, daſs der Glassatz aus 55 bis 67 Th.

Kieselsäure, 10 bis 18 Proc. Thonerde und 35 bis 15 Th. Kalk besteht. Ein Gemenge

von 100 Th. Meiſsener Porzellanerde und 41 Th. gebranntem Kalke würde z.B.

enthalten: 55,2 Proc. Kieselsäure, 14,2 Proc. Thonerde und 30,6 Proc. Kalk. Der Kalk

des Satzes kann ganz oder theilweise durch Magnesia oder Baryt vertreten werden.

Magnesia macht den Satz zwar schwerer schmelzbar, erlaubt aber die Verwendung

Magnesia haltiger Kalke bezieh. Dolomit.

Die nach dem angegebenen Mischungsverhältnisse zusammengebrachten Materialien werden,

zerkleinert und gemengt, am besten in einem Siemens'schen continuirlichen Ofen verarbeitet; doch genügt auch ein Windofen.

Bei leichter schmelzbaren Glassätzen wird hierbei die Kokesfüllung einfach

niedergebrannt, ohne Nachschüttung; bei schwerer schmelzbaren Gläsern müssen Kokes

nachgefüllt werden. Die Häfen stehen etwa 2 Stunden lang in voller Glut, nach Verlauf

welcher Zeit das Glas zu einer gleichartigen Masse verschmolzen ist, ohne

Gallenbildung. Das Läutern geht schneller vor sich als bei anderen Gläsern, weil ein

groſser Theil der Kieselsäure an Thonerde gebunden ist.

Aus dem Verhalten des so dargestellten Glases gegen Säuren schlieſst Korschelt, daſs die Kalk-Thonerdegläser gegen alle

Einflüsse mehr oder weniger ebenso widerstandsfähig sind als die bekannten

Kalk-Natrongläser, so lange das Verhältniſs der SiO2 zu RO (Al2O3 3fach gerechnet) das Verhältniſs von 1 : 1,05

nicht übersteigt. Diese Widerstandsfähigkeit des Kalk-Thonerdeglases bleibt

ungeändert, wenn der Kalk ganz oder theilweise durch Magnesia ersetzt wird; sie ist

aber geringer, wenn Baryt oder Natron den Kalk ganz oder theilweise vertritt.

Ein stark lichtbrechendes Glas wird erhalten, wenn in obigem Glassatze 5 bis 7 Proc.

Natron an Stelle von ebenso viel Kalk zugesetzt werden. Ein so bereitetes Glas

besitzt ein Brechungsvermögen gleich demjenigen einer Mischung von 80 Proc.

Schwefelkohlenstoff und 20 Proc. absolutem Alkohole, was also einem

Brechungsexponenten von etwa 1,56 entspricht. Da auch dieses Glas mit dem von Alkali

freien Kalk-Thonerdeglase die Eigenschaft theilt, leicht zu läutern, also blasenfrei

zu sein, so eignet es sich besonders zur Anfertigung von

Linsen. (Vgl. G. Wagener 1882 246 30. 84).

Zur Herstellung von Glas in Schachtöfen wird nach E. Heusser in Dürkheim (* D. R. P. Nr. 23950 vom 23.

Januar 1883) der aus Natriumsulfat, Calciumsulfat und Kieselsäure bestehende

Glassatz gut gemischt und mit in der Wärme flüssigem Steinkohlentheerasphalt zu gut

bindenden Stücken geformt, welche an der Luft getrocknet werden. Diese Stücke werden

im Schachtofen unter Anwendung erhitzter Gebläseluft niedergeschmolzen, wobei der

Schwefel als Schwefligsäure entweicht, welche durch eine unter der Gichtöffnung

seitlich angebrachte Rohrleitung abgeleitet wird. Man führt das mit Kohlenoxyd

verunreinigte Schwefligsäuregas zum Zwecke der Abkühlung durch eine etwa 0m,5 weite Rohrleitung und läſs diese Gase dann von

unten in einen mit Kokes gefüllten Thurm treten, in welchem Natronlauge oder

Kalkmilch zur Darstellung von Natrium- oder Calciumsulfit den Gasen entgegenströmt.

Die am Thurme austretenden Gase führt man zur letzten Absorption der Schwefligsäure

durch eine mit Hürden gefüllte Kammer, welche mit schwach feucht gehaltenem

Kalkhydrat belegt sind. Die fast nur noch aus Kohlenoxyd bestehenden Gase sollen aus

der Absorptionskammer unter den Dampfkessel oder den Winderhitzungsapparat geleitet

werden, um hier noch zum Heizen zu dienen.

In entsprechender Weise soll Wasserglas aus

schwefelsaurem Natrium, Kieselsäure und Steinkohlentheerpech hergestellt werden.

F. Lürmann in Osnabrück (* D. R. P. Nr. 22736 vom 22.

März 1882) empfiehlt zur Kühlung von Glasöfen (vgl.

1883 248 * 284) die zu kühlende Stelle, wie in Fig. 11 und

12 Taf. 28 angegeben ist, mit einem halben Ziegelsteine so zu ummauern,

daſs ein zur Kühlung geeigneter Zwischenraum c

entsteht. Die äuſsere Wand kann man auch dadurch bilden, daſs man, wie Fig.

13 zeigt, vor die zu kühlende Stelle ein aus Metall gefertigtes offenes

Gefäſs stellt.

Fig.

14 bis 16 stellen

offene Kühlvorrichtungen dar; der zu kühlende Theil des Glasofens besteht aus

Glassteinen (vgl. Fig. 14),

aus Metall, an welches sich von innen Glas ansetzt (Fig. 15),

oder aus Metall und Stein (Fig. 16).

Immer ist gegenüber, vor oder hinter dem zu kühlenden Theile a ein Rohr r angeordnet, aus welchem das

Kühlwasser durch entsprechende Oeffnungen gegen die Fläche des zu kühlenden Theiles

a spritzt, auf derselben herunterflieſst, diese

also kühlt. Es ist hier nur die Kühlung für Seitenwände gezeichnet. Auf ähnliche

Weise können aber auch Gewölbe und Böden gekühlt werden. Das überflüssige Kühlwasser

sammelt sich in einer am unteren Ende der zu kühlenden Fläche angeordneten Rinne und

wird an einer oder mehreren Stellen abgeleitet. Ein unbeachtetes Eindringen von

Kühlwasser in den Ofen ist durch die Uebersichtlichkeit der Anlage und durch

Abdichtung mit Cement ausgeschlossen.

Um eine bequeme Befestigung und Auswechselung der die Seitenwandungen eines Glasofens

bildenden einzelnen Theile zu ermöglichen, wird ein von diesen Seitenwandungen

unabhängiges Widerlager des Ofengewölbes angewendet. Die eisernen Ständer s (Fig. 11 bis

18) stehen sicher auf oder in gemeinschaftlichen eisernen Bodenstücken

f, welche durch untere Anker e in ihrer Lage erhalten werden. Die Ständer s tragen ein eisernes Widerlager w, z.B. ein gewalztes ⊔-Eisen, und sind oben durch die

Anker n verhindert, dem Drucke des Gewölbes

nachzugeben. Die auswechselbaren, zu kühlenden Seitenwandungstheile der Glasöfen

werden einzeln gegen die Ständer s durch irgend welche

zwischen gelegte Materialien m so sicher verstrebt, als

dies während ihrer Anwendung als Seitenwandungen des Glasofens nothwendig erscheint.

Diese Wandungen können sich, weil kein Druck auf ihnen ruht, bis zu der geringsten

Dicke, bei welcher die Kühlung eigentlich erst wirksam wird, abnutzen. Zwischen den

zu kühlenden Seitenwandungen und dem davon unabhängigen Ofengewölbe können sich die

Einlege- oder Arbeitsöffnungen o befinden, deren

Umgebungen ebenfalls gekühlt, ausgewechselt und abgestrebt werden können.

Tafeln