| Titel: | Ueber Neuerungen an Kokesöfen. |

| Fundstelle: | Band 250, Jahrgang 1883, S. 461 |

| Download: | XML |

Ueber Neuerungen an Kokesöfen.

(Patentklasse 10. Fortsetzung von Bd. 248 S.

209.)

Mit Abbildungen auf Tafel 32 und 38.

Ueber Neuerungen an Kokesöfen.

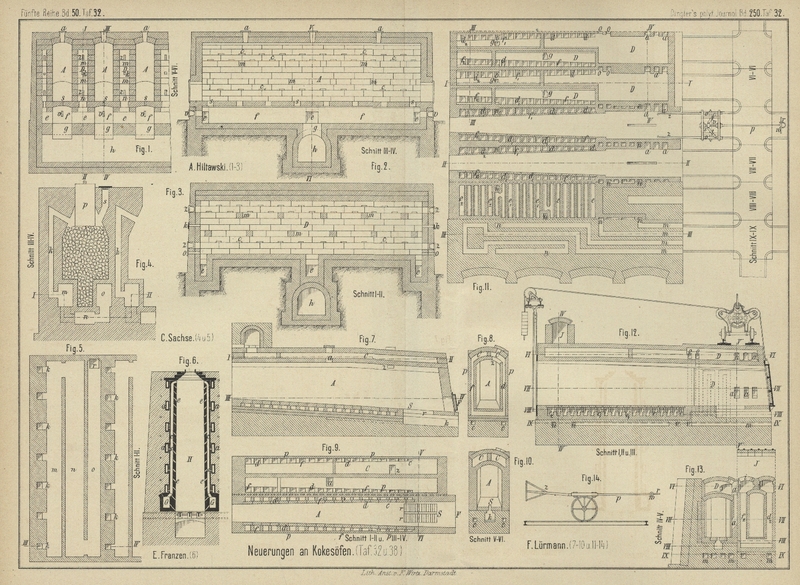

Bei dem in Fig. 1 bis

3 Taf. 32 dargestellten Kohlenschmelz- und

Entgasungsofen mit Rauchverbrennung für Kokeserzeugung von A. Hiltawski in Zaborze (* D. R. P. Nr. 21455 vom 2.

Juli 1882) werden die Kammern A durch die Oeffnungen

a mit Staubkohle gefüllt. Die während des

Verkokungsprozesses sich entwickelnden Gase werden durch die Spalten c in die seitlich liegenden Gasräume D geleitet, von wo sie durch Züge e nach dem unter den Kammern liegenden Kanäle f und durch die in der Sohle desselben befindliche

Oeffnung g nach dem Hauptkanale h gehen, um durch diesen zum Schornsteine zu gelangen. Die Züge e werden mit Schiebersteinen n von der Stirnwand aus durch die Oeffnung o

regulirt, welch letztere durch Chamottesteinpfropfen geschlossen wird. In der Sohle

der Kammern A befinden sich ebenfalls Spalten s zum Abzüge der Gase, welche durch die in der vorderen

und hinteren Wand eines jeden Ofens befindlichen Oeffnungen v mittels Hakeneisen von den sich an denselben ansetzenden Schlacken auch

während des Betriebes gereinigt werden können. Gleiche Oeffnungen z dienen zur Reinigung der von der Verkokungskammer

nach dem Gasraume führenden Spalten c; die von den Spalten entfernten

Schlacken werden durch die Oeffnungen o mittels Kratze

ausgeräumt. Zur Regulirung des Zutrittes von atmosphärischer Luft behufs

vollkommener Rauchverbrennung sind mit eisernen Schiebern versehene Oeffnungen k in der Vorder- und Hinterwand eines jeden Gasraumes

vorhanden. Zur Erreichung gröſserer Widerstandsfähigkeit der Wände zu Seiten des

Gasraumes D sind Bindesteine m angebracht.

C. Sachse in Orzesche, Oberschlesien (* D. R. P. Nr.

22111 vom 28. Februar 1882) bringt im Scheitel horizontaler

Kokesöfen der ganzen Länge nach einen Schlitz an, welcher nur durch eine

Anzahl schmaler Querstege unterbrochen ist, um ein Zusammenfallen der Wandungen zu

verhüten. In diesen Schlitzen werden Platten eingesetzt, welche auf die Beschickung

drücken und dadurch bewirken sollen, daſs die erhaltene Kokes dichter sind als die

in gewöhnlichen Oefen erzeugten.

Nach dem Zusatzpatente (* Nr. 22876 vom 5. Mai 1882) wird, um die Füllung des Ofens

zu ermöglichen, ohne die auf die Kohlen drückenden Platten p (Fig. 4 und

5 Taf. 32) herauszuheben, ein zweiter Schlitz s in der Längsrichtung des Scheitels des Ofens angebracht, durch welchen

die Ofenfüllung erfolgen kann; es wird alsdann nur nothwendig sein, die Platten p bis zum Scheitel des Ofens anzuheben. Der

Scheitelschlitz s muſs selbstverständlich während des

Betriebes luftdicht geschlossen bleiben. Die Form des unteren Ofentheiles wird in

der Weise verändert, daſs zwei Feuerzüge m und o von rechteckigem Querschnitte in den unteren Theil

des Ofenraumes gelegt werden, während ein dritter Feuerzug n sich unter der Sohle des Ofens hinzieht. Die Feuergase fallen durch

senkrechte Kanäle k in den horizontalen Zug m, werden in diesem nach vorn geleitet, biegen an der

Vorderseite in den Zug n ein, streichen in diesem

entlang, um demnächst durch den Zug o nach vorn geführt

zu werden, woselbst sie durch den abfallenden Kanal r

in den gemeinschaftlichen Hauptkanal einströmen.

Bei dem Schacht-Kokesofen von E.

Franzen in Angleur, Belgien (* D. R. P. Nr. 21867 vom 18. August 1882)

treten die in dem Verkokungsraume H (Fig. 6 Taf.

32) entwickelten Gase durch Spalten e in die

senkrechten Kanäle c, in welchen sie mit der aus den

horizontalen Kanälen a durch Schlitze s zutretenden Luft verbrennen. Die Kanäle a stehen, durch Stöpsel regulirbar, mit der

atmosphärischen Luft in Verbindung. Die Verbrennungsproducte sammeln sich in dem

Kanäle G und gelangen von diesem in den

Schornstein.

F. Lürmann in Osnabrück (* D. R. P. Zusatz Nr. 17203 vom

12. Juli 1881) empfiehlt für Kokesöfen mit ununterbrochenem

Betriebe, in einiger Entfernung von der Entleerungsthür F (Fig. 7 bis

10 Taf. 32) des Entgasungsraumes A in der

Sohle desselben einen Schlitz S durch die Rollschichten

r zu bilden, welche auf den Ueberkragungen des

Kanales k ruhen. Wenn sich der Schlitz S durch Schlacken oder Kokesstücke versetzt, so kann er mit einem

starken Haken gereinigt werden, ohne daſs seine Begrenzungen zerstört werden; man

kann durch den Schlitz von vorn regulirte Mengen Luft einführen, welche nur in die

Mitte des zu entgasenden Materials und nicht auch an den Seiten desselben vorbei

direkt in den Entgasungsraum A treten können. Der

Schlitz S dient beim Anwärmen der Entgasungsräume A zur Verbrennung des dazu bestimmten Brennmaterials

sowie zur Erzeugung von Wärme im Entgasungsraume A,

falls diese aus irgend einem Grunde abgenommen hat.

Werden die Gase aus dem Entgasungsraume A nur durch eine

Oeffnung z abgezogen und mit der durch c eintretenden Luft im Räume C verbrannt, so entsteht an der Verbrennungsstelle eine sehr hohe

Temperatur, welche an derselben nicht voll ausgenutzt werden kann, weil das Material

hier schon fast vollständig entgast und sehr stark erwärmt ist, weshalb die Wärme

zerstörend auf die Wandungen der Entgasungsräume wirkt. Läſst man noch nach anderen

Stellen des Entgasungsraumes A, z.B. a, die Gase in den Verbrennungsraum C und an diesen Stellen auch durch c Luft treten, so ist damit eine zweite

Verbrennungsstelle für den gröſseren Theil der Gase da eingerichtet, wo in Folge

gröſserer Abkühlung des zu entgasenden kalten Materials mehr Wärme verbraucht wird,

diese also nicht mehr zerstörend wirken kann. Die Mengen der Gase, welche man durch

a oder z in C eintreten lassen will, regulirt man durch

Vergröſserung oder Verminderung der Querschnitte von a

oder z, indem man durch die in dem Gewölbe über a oder z angeordneten

Oeffnungen Steine wegnimmt oder auflegt.

Wenn die Gase, bevor sie zur Verbrennung gelangen, von gewissen Theilen getrennt

werden, z.B. von Theer und Ammoniak, so können sie bei ihrer Rückführung nach dem

Verbrennungsraume C ebenfalls an verschiedenen Stellen

in diesen eintreten bezieh. zur Verbrennung gelangen. In vorliegender Construction

sind Circulationseinrichtungen für durch Wände p

getrennte Entgasungsräume vorgesehen, ferner, wie gewöhnlich, niederfallende bezieh.

aufsteigende Züge d und f

(vgl. 1881 242 * 433).

Während an der Beschickungsseite von Entgasungsräumen mit ununterbrochenem Betriebe

der Beschickungsapparat und die durch denselben in den Entgasungsraum eingedrückten

Stoffe eine selbstthätige Verschluſsvorrichtung bilden, gelangen an der

Entleerungsseite, trotz sorgfältigster Dichtung der Thüren, oft erhebliche Mengen

Luft in den Entgasungsraum, welche die Verbrennung eines Theiles der Kokes

veranlassen. Um diesem Uebelstande abzuhelfen, werden nach einem ferneren Vorschlage

von Lürmann (* D. R. P. Nr. 20211 vom 25. April 1882)

die Gasaustrittsöffnungen a (Fig. 11 bis

13 Taf. 32) in den Seiten wänden angebracht. In Folge dessen füllt sich

der Entgasungsraum in seinem nicht mit Kokes besetzten Theile mit Gasen an, welche

eine gewisse Spannung haben und so den Zutritt der Luft entweder ganz verhindern,

oder sich mit dieser

verbinden, so daſs die Kokes von der Luft nicht verzehrt werden. Die Gase treffen

dann in den Gassammelräumen D mit der zur Verbrennung

erforderlichen kalten oder erhitzten Luft zusammen, welche durch Kanäle m bis o zugeführt wird.

Die Verbrennungsgase gelangen durch Oeffnungen i in den

Abhitzkanal J. Die niederfallenden Züge sind mit d bis d2, die aufsteigenden mit f bis f2, die

wagrechten mit e bis e2 bezeichnet. Ferner können auſser den

Gasaustrittsöffnungen a in den Seitenwänden auch noch

solche Oeffnungen g in dem Gewölbe der Entgasungsräume

angebracht werden.

Der Lürmann'sche Entleerungsapparat für Kokesöfen (Fig. 11 und

14 Taf. 32) bildet eine groſse fahrbare Zange, weiche an der

Entleerungsseite vor jeden Entgasungsraum gebracht werden kann. Die Verlängerung der

Lenkstange p mit Griff w

und Auge r bildet die Schraube v, auf welcher sich die Mutter s bewegt. Die

Kniehebel t sind mit dem Auszieh- oder Zangenrechen z verbunden. Wird an dem Griffe w, durch Drehen nach links herum, die Mutter s auf der Schraube v voranbewegt, so ziehen

die Kniehebel t die Rechen z aus einander. Nachdem die Thür durch die fahrbare Winde aufgezogen, wird

dieser Entleerungsapparat vor den Ofen gefahren und die Zange in den vorhandenen

freien Raum zwischen Kokeskuchen und Wandung des Entgasungsraumes geschoben. Alsdann

dreht man den Griff w nach rechts herum, wodurch die

Mutter s auf der Schraube v zurückbewegt wird; die Kniehebel t drängen

die Hebelarme o aus einander und die Zange z wird mit ihrem Rechen in den Kokeskuchen gedrückt. Es

wird hierauf der Haken der Kette einer Winde in das Auge r gehängt und mittels Dampf- oder Menschenkraft die von der Zange gefaſste

Koke von dem sich noch im Entgasungsraume befindenden Kokeskuchen abgerissen und

herausgezogen.

(Schluſs folgt.)