| Titel: | Ueber Neuerungen im Mühlenwesen; von Prof. Fr. Kick. |

| Autor: | Fr. Kick |

| Fundstelle: | Band 250, Jahrgang 1883, S. 477 |

| Download: | XML |

Ueber Neuerungen im Mühlenwesen; von Prof. Fr.

Kick.

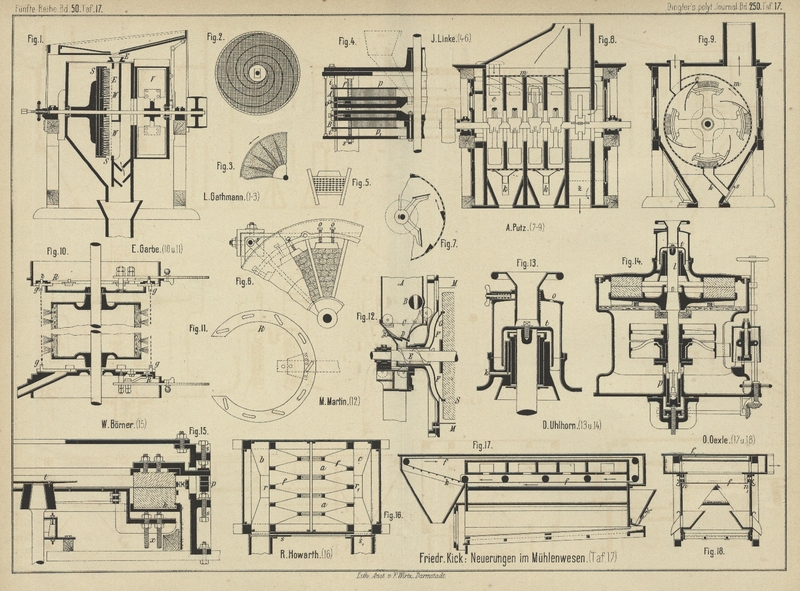

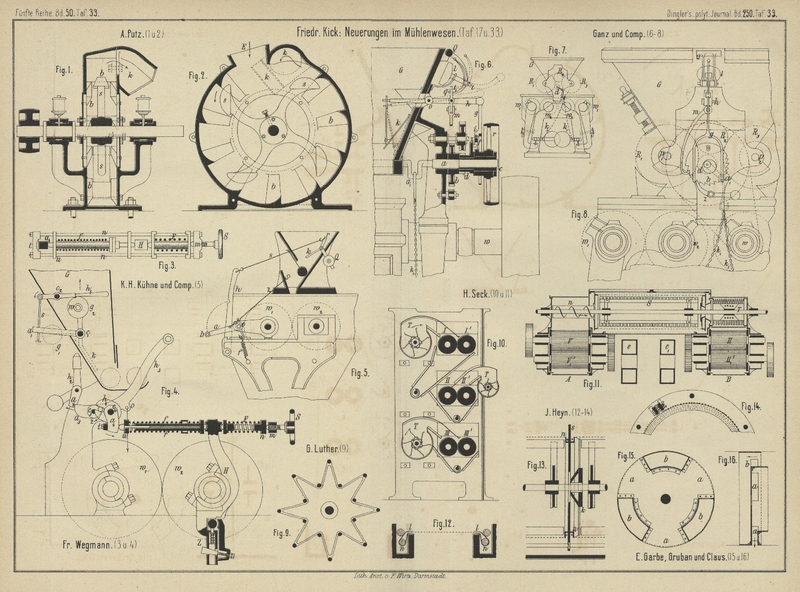

Mit Abbildungen auf Tafel 17 und 33.

(Patentklasse 50. Schluſs des Berichtes S. 237 d.

Bd.)

Kick, über Neuerungen im Mühlenwesen.

5) Desintegratoren oder Dismembratoren sind durch eine neue Ausführungsform vertreten, welche nach

der Construction von A. Putz durch Ganz und Comp. in Budapest gebaut wird und die

Benennung „Hungaria“ erhielt. Diese in Fig.

1 und 2 Taf. 33

dargestellte Maschine hat den Zweck, das von Glattwalzen gequetschte Mahlgut vor der

Cylindrirung „zu zerkleinern“, um das Mehlabsichten und Sortiren desselben

vollständiger zu erzielen. Mithin ist die Bestimmung dieselbe, welche die

Dismembratoren von Nagel und Kaemp bezieh. Ferd. Kraus u.a. (vgl. 1880 237 * 197. 1881 242 * 263) erzielten und die

man auch durch Fischer's Detacheur anstrebte und wenigstens theilweise, denn die Einwirkung war

hier minder kräftig, auch erreichte.

Wie aus den genannten Figuren ersichtlich ist, arbeitet die „Hungaria“ mit

Schlägern s, welche das Mahlgut gegen die

scharfkantigen Querbacken b des Gehäuseinneren wirft,

wobei sich die Schlägerwelle mit 1800 bis 2000 Umgängen dreht. E ist der Einlauf; die Abfuhr des Mahlgutes erfolgt in

der Weise, daſs dasselbe gegen den am Scheitel angeordneten schrägen Kanal k geworfen wird. Da die Stärke und Wirkung der Stöſse

vor Allem von der Geschwindigkeit des Stoſses abhängt, diese mit Rücksicht auf

Abmessung und Umlauf ungefähr 34m beträgt, so

wirkt diese Maschine weniger kräftig als die Carr'schen

Desintegratoren; sie ist als ein verschärft wirkender Detacheur zu bezeichnen und

mag sich durch den der horizontalen Anordnung wegen bequemeren Antrieb, sowie durch

Dauerhaftigkeit günstig unterscheiden. In Bezug der Arbeitsleistung werden die

Vortheile nicht schwer wiegen; denn die etwas schärfere Wirkung theilt zwar das

gequetschte Mahlgut besser, greift aber doch die Kleie mehr an, daher diese Maschine

gleich den Dismembratoren nur dort in den Rahmen der Hochmüllerei völlig paſst, wo

schon minderwerthige Producte, schlechtere Dunste und Schalen, aufzuarbeiten

sind.

Daſs durch die Anwendung der Wurfwirkung für Theilungsarbeiten nicht an Kraft gespart

werden kann, wurde durch die vom Berichterstatter hierüber angestellten Versuche

(vgl. 1883 248 93) erwiesen; die Desintegratoren oder

Dismembratoren sollen daher nicht als eigentliche Zerkleinerungsmaschinen verwendet

werden, sondern nur zum Auf lösen des gequetschten und

in Folge dessen gelockerten Mahlgutes und auch hier in der Hochmüllerei nur für die

obenbezeichneten minderwert Ingen Zwischenproducte. In dieser Richtung bieten

besonderes Interesse die Erfahrungen einer Mühle, welche früher das

Flachmahlverfahren betrieb, später kurze Zeit Hochmüllerei und nun eine auf rasche Production von

viel Putzdunst gerichtete Halbhochmüllerei: es ist dies die Stadtmühle in Zürich.

Der Pächter dieser Mühle, Hr. Maggi, theilte mir mit,

daſs beim Flachmahlen der Desintegrator (aus der Fabrik von Martini, Tanner und Comp. in Frauenfeld, der Maschine Carr-Toufflin, vgl. 1879 231

* 103, am nächsten kommend) nur auf vorgequetschten

Weizen gut arbeitete und hiermit ein Mahlresultat erhalten wurde, welches das früher

auf Steinen (Mahlgängen) erzielte bedeutend übertraf; spätere, mit den geriffelten

Hartguſswalzen angestellte Versuche ergaben ein noch weit besseres Ergebniſs, worauf

der Desintegrator eine Zeit lang auſser Thätigkeit gesetzt wurde.

Nachdem jedoch der weit getriebene Griesprozeſs des österreichischen Mahlverfahrens

für die Züricher Verhältnisse nicht lohnend befunden wurde, fand der Uebergang zur

heutigen Halbhochmüllerei mit Vorquetschen statt und kam hiermit der Desintegrator

wieder in Verwendung und zwar auf 4. und 5. Schrot, welches in seiner Qualität dem

6. bis 8. Schrot der Pester Mühlen ziemlich ähnlich ist. Obgleich auch hier die

Schrotmehle etwas geringer werden als von Walzen, so wird doch dafür die Kleie

leichter und die Mahlarbeit kürzer.

Dieses Erfahrungsresultat ist natürlich nicht bloſs auf einen Martini'schen Desintegrator zu beziehen, sondern auf jeden, mag er nun

Hungaria oder Dismembrator genannt sein; denn das Arbeitsprinzip ist stets dasselbe

und kann bei allen diesen Maschinen das Vorquetschen angewendet und auch die

Umlaufzahl angepaſst werden jener Einwirkung, welche man geben will. Es wäre gar

nicht nöthig, diese ganz selbstverständliche Thatsache erst auszusprechen, wenn

nicht in Müller-Fachblättern in Bezug auf Dismembratoren das Gegentheil behauptet

worden wäre. Die sonst noch vorliegenden hierher gehörigen Neuerungen sind von noch

geringerer Bedeutung.

Brinck und Hübner in Mannheim (* D. R. P. Nr. 18297 vom

1. Oktober 1881) hat die Schlagstifte gröſstentheils nicht durch Verschrauben mit

den Trommelscheiben verbunden, sondern einfach dadurch, daſs er die Mehrzahl der

Stifte in Löcher von Scheibenringen einsteckt, welche mit den Trommelscheiben durch

einzelne verschraubte Schlagstifte verbunden werden; ferner wenden dieselben auch

Schlagstifte an, welche schief zu den Trommelscheiben stehen.

Ferd. Kraus in Neuſs a. Rh. (* D. R. P. Nr. 15 728 vom

24. März 1881) ordnet ein die Schlag- oder Stiftenscheiben rundum umspannendes

Gitter an, aus Stiften bestehend, welche in zwei Ringe, von denen einer etwas

drehbar ist, lose eingesetzt sind. Verstellt man nun den beweglichen Ring etwas, so

stellen sich die Stifte schief und etwa an ihnen hängendes Mahlgut wird bei dieser

Verstellung abfallen können und zwar um so vollkommener, wenn die Verstellung bald

vor, bald zurück (rüttelnd) erfolgt. Statt dieser Anordnung verwendet Kraus zur Reinigung eines nicht verstellbaren Gitters

Bürsten und ertheilt dem ganzen Gitter beim Putzen eine rotirende Bewegung unter der im Gehäuse

angebrachten Bürste.

H. F. Saint Requier in Paris (* D. R. P. Nr. 20302 vom

11. Februar 1882) läſst das Mahlgut auf sehr groſse Wurfteller, welche sich mit 1200

bis 1500 Umdrehungen bewegen, aufflieſsen und gegen feststehende Schneiden aus Stahl

schleudern. Hierbei stellt er jedoch diese Schneiden radial einwärts gekehrt, weil

er glaubt, daſs der Wurf des Mahlgutes „durch die Centrifugalkraft in radialer Richtung“ erfolgt. – Wie lange wird es

wohl noch dauern, bis diesen HH. Constructeuren (?) sämmtlich klar geworden, daſs

das Abfliegen eines rotirenden Körpers im tangentialen Sinne erfolgt?!

6) Scheibenmühlen. Hierher mögen auch Maschinen gezählt

werden, welche in der äuſseren Form ganz dem Mahlgange nachgebildet sind, aber statt

der Steine geriffelte Stahl- oder Hartguſsscheiben verwenden, oder Guſseisenscheiben

mit aufgesetzten geriffelten Sectoren von Stahl oder Hartguſs.

Es lassen sich solche oberläufige Scheibenmühlen so

ausführen, daſs das Schrot, verglichen mit jenem von Steinmahlgängen, minder reich

an Mehl wird; aber es ist ganz unmöglich, damit ein Resultat zu erzielen, welches

dem von richtig construirten und verwendeten Schrotwalzenstühlen ebenbürtig wäre,

weil der Weg des Mahlganges in der Scheibenmühle ein viel längerer ist und bei dem

Durchgange desselben zwischen den Scheiben die einzelnen Getreidekörner bezieh.

Schrote oder Griese nie so isolirt der abscherenden Einwirkung der Riffeln

unterworfen werden, als dies bei Riffelwalzen der Fall ist. Man kann also mit derlei

Scheibenmühlen nie so gleichförmig schroten bezieh. auflösen als mit Walzen.

Allerdings läſst sich mit diesen Maschinen auch mehrmals schroten; es unterliegt

natürlich auch keinem Anstände, das Mahlgut gehörig zu sichten, die erhaltenen

Dunste, Griese und Schrote zu putzen, dann getrennt der

weiteren Bearbeitung zu unterziehen und hierbei Scheiben von allmählich feinerer

Riffelung anzuwenden, also solche, deren Riffelung den einzelnen Zwischenproducten

angepaſst ist.

Dasselbe geschieht bekanntlich bei der Walzenmüllerei schon jahrelang. Mit alledem

hat man nichts anderes erreicht, als weit unvollkommener, wie dies durch Riffelwalzen möglich ist, Hochmüllerei getrieben. Hierauf beschränkt sich das in

französischen Zeitschriften mit so viel Schwung beschriebene neue Mahlverfahren (Nouveau procédé de mouture) der Gebrüder Mariotte und Boffy in Vereux.Vgl. Mémoires et Compte-rendu des Travaux de la

Société des Ingénieurs civils,. Paris 1883 S. 222 bis

240. Gerade der längere Mahlgutweg und die dadurch bedingte Reibung

soll wesentliche Vortheile bringen, die Walzenarbeit soll schlechter sein.A. o. O. S. 236. Es treten hier in Bezug auf die Walzen ganz

merkwürdige Anschauungen zu Tage. – Es verdient erwähnt zu werden, daſs sich in

den französischen Mühlen ein Umschwung vorbereitet und daſs unter direkter Förderung

von Seite der dortigen Regierung Versuche im Groſsen mit den verschiedenen

Walzensystemen und Mahlverfahren angestellt werden. Solche Versuche sind sehr

schwierig, denn es ist der Gebrauch der einzelnen Maschinen der Beschaffenheit der

zu verarbeitenden Frucht anzupassen; auch ist nicht zu übersehen, daſs an Kleber

reiche Mehle nur aus an Kleber reichem Weizen erzielbar sind und daſs dies der so

weiche nordfranzösische Weizen, dessen Dunste sich sehr schwer putzen lassen, nicht

ist.

Bei jenem Umwandelungsprozesse handelt es sich nicht allein um constructive

Aenderungen der Mühleneinrichtung, sondern auch um landwirtschaftliche Gewinnung der

früher vom Flachmüller ungern verarbeiteten harten Weizensorten.

Nahe verwandt mit der Scheibenmühle Mariotte's ist jene

von Louis Gathmann in Chicago (* D. R. P. Nr. 20050 vom

14. März 1882) und gilt von dieser wohl auch das oben Gesagte. Wenn auch Gathmann's Construction, ähnlich einem unterläufigen

Mahlgange, entschieden besser und der Weg des Mahlgutes hierdurch, sowie zu Folge

der eigenartigen Gestaltung der unteren Scheibe, ein kürzerer ist als bei Mariotte, so kann man eine ganz ähnliche

Arbeitswirkung, die Längstheilung der Weizenkörner der Spalte nach, doch auch ganz

gut mittels Riffelwalzen erhalten. Das erste Schrot vieler Pester Mühlen weist

zumeist Körner auf, welche der Länge der Spalte nach gebrochen sind; dort stehen

grob geriffelte Hartguſswalzen in Verwendung. Ein Vortheil der Gathmann'schen Anordnung könnte gegenüber den

Walzenstühlen nur in einer Ersparniſs an Kraft liegen.

7) Walzenstühle. Sehr zahlreich sind die constructiven

Abänderungen und Variationen, welche hier vorliegen; von besonderem Belange ist

jedoch keine. Relativ am werthvollsten ist die selbstthätige

Ausrückvorrichtung bei den Wegmann'schen Porzellanwalzenstühlen; sie findet statt, sobald die

Mahlgutzuführung zwischen die Walzen aufhört; denn in diesem Falle würden sich die

Porzellanwalzen unmittelbar an einander der Differentialgeschwindigkeit wegen

reiben, wodurch eine bedeutende und ungleichmäſsige Abnützung entstünde. Diese

Aufgabe ist dadurch gelöst, daſs das Mahlgut, so lange es in genügender Menge in der

Gosse enthalten ist, eine dort angebrachte Klappe in bestimmter Stellung erhält; bei

der Entleerung der Gosse wird diese Klappe entlastet und ein Gewicht leitet eine

Bewegung ein, welche die Veranlassung zur Ausrückung der Walzen abgibt. Der

diesbezügliche Mechanismus ist in Fig. 3 und

4 Taf. 33 dargestellt und sei dessen Wirkung nachstehend

beschrieben.Figur und Beschreibung entnahm ich dem Supplement zu

meinem Lehrbuche des Mühlenbetriebes, Leipzig 1883 8.

32.

So lange in der Gosse G Mahlgut vorhanden ist, befindet

sich die Klappe k durch den Druck des Mahlgutes in der

punktirten Lage, desgleichen das Gewicht g1 und der Arm a1 welche an derselben Achse c1 befestigt sind. Geht das Mahlgut zu

Ende, so sinkt g1 sowie

a1; durch diesen

Arm a1 wird hierbei das

Stängelchen s niedergezogen und der Hebel h1 um dessen Drehpunkt

c2 so bewegt, daſs

das Gewicht g2 frei

wird und nach links fällt. Hierbei ist zu bemerken, daſs der Ann des Gewichtes g2 frei drehbar auf der

Achse c1 angebracht

ist.

Beim Fallen des Gewichtes g2 schlägt die Warze w desselben gegen den

Hebel h2, dessen Arm

a2 hierdurch nach

links bewegt wird und den Arm a3 des Hebels h3 frei macht, welcher durch den bei o wirkenden Zug einer Feder zu einer Drehung gezwungen

wird. An dieser Drehung nimmt der Zapfen z theil,

welcher mit der Achse c3 geeignet verbunden ist. Nachdem der Zapfen z in dem Schlitze des Hebels h4 auf diesen einwirkt, macht auch a4 eine Drehung in der

Richtung des Pfeiles nach rechts. Indem sich das Stück a4 gegen rechtsS. 32 des angezogenen Supplements Z. 4 v. u. muſs es heiſsen „gegen rechts“ statt „gegen links“.K. verschiebt,

macht diese Bewegung der Rahmen tnm mit und dadurch

hört zunächst der von der Feder F ausgehende Andruck

auf; es nähert sich aber gleichzeitig das Querstück u

dem linken Ende des Rohres r und wirkt endlich auch

verschiebend auf dieses ein, wodurch die Bewegung des Hebels H hervorgerufen wird, welche so weit erfolgt, daſs die Walzen einen

Abstand von ungefähr 5mm erreichen.

In Bezug auf den elastischen Andruck ist zu betonen, daſs die Achse c4 durch die ganze

Breite der Maschine geht und beiderseits je einen Arm a4 trägt. Diese Arme sind während der

Arbeit durch die Theile z, a3 und a2

festgehalten und wirken wie feste Ansätze. Durch die Schraube S, welche in m ihre Mutter

findet, wird die starke Feder F gespannt und die Stärke

des Andruckes geregelt (beiderseits ist die Spannvorrichtung dieselbe), daher der

Hebel H und die Walze w2 gegen die fest gelagerte Walze w1 gedrückt werden. Die

schwächere Feder f hat nur den Zweck, den Steg u stets an die Arme a4 anzudrücken. Dieser Apparat arbeitet sehr gut,

erfordert aber sorgfältiges Reinhalten.

Finden sich hier schon Fälle, wo in Mühlen die erwähnte nothwendige Reinhaltung

minder gern eingehalten wird als jene Achtsamkeit, welche verhindert, daſs der

Porzellanwalzenstuhl leer läuft, so kann die selbstthätige Ausrückung bei den

Hartguſswalzenstühlen noch weit weniger als dringendes Bedürfniſs bezeichnet werden.

Haben diese Stühle glatte Hartguſswalzen, so ist der Leerlauf in seinen Wirkungen

weit weniger nachtheilig als bei Porzellan; bei Stühlen mit geriffelten Walzen

(Schrotstühlen) sollte er sich gar nicht fühlbar machen; denn hierbei hat der Minimalabstand

der Walzen stets so fixirt und deren Lagerung so genau gehalten zu sein, daſs eine

Berührung der Walzen überhaupt nicht eintreten kann. Allerdings kann dieser Fall bei

ausgelaufenen Lagern oder bei Nichtgebrauch der Stellvorrichtung für den

Minimalabstand der Walzen dennoch eintreten und ist daher eine solche selbstthätige

Ausrückung als eine Sicherung gegen die bei schlecht gewarteten Stühlen beim

Leergange mögliche Walzenbeschädigung zu betrachten. Diese schlechte Wartung sollte

aber schon aus Rücksichten des laufenden Betriebes, welcher die Herstellung

gleichartigen Schrotes erfordert, ausgeschlossen sein; denn wenn die Walzen in ihren

Lagern Spiel haben und es der Einwirkung des Mahlgutes bedarf, die Walzenentfernung

festzustellen und ihre Berührung zu hindern, dann wird ein richtiges gleichförmiges

Schrot nicht erhalten; es findet mehr ein Quetschen als bloſses Brechen und

Abscheren statt, das Schrot muſs reicher an Mehl und ungleichförmiger werden.

Viel mehr als die selbstthätige Ausrückung der Walzen ist eine solche Construction der Lager Bedürfniſs, bei welcher

einerseits ein seitliches Anziehen von Lagerschalentheilen möglich ist, andererseits

eine solche Einstellung der Lager, daſs die Walzenachsen genau parallel bleiben;

denn hiermit lassen sich die Fehler des Auslaufens völlig beheben und je nach der

Arbeit ein bestimmter Minimalabstand feststellen, durch welchen beim Leerlaufe eine

Berührung und gegenseitige Beschädigung der Riffel walzen unmöglich wird. Derartige

constructive Neuerungen lassen aber die zahlreichen Patente vermissen und ist nur

bei Wegmann durch die in Fig. 4 Taf.

33 bei Z angegebene Keilstellung lediglich für die

Parallelstellbarkeit der Walzen gesorgt, nicht aber für Beseitigung des Spieles in

den Lagern.

Die selbstthätige Ausrückung, beim Ausgehen des Mahlgutes in der Gosse, ist von K. H. Kühne und Comp. in Löbtau-Dresden (* D. R. P. Nr.

24424, Zusatz zu Nr. 21796 vom 6. Oktober 1882) und von Ganz

und Comp. in Budapest angewendet. In beiden Fällen geht der Anstoſs zur

Auseinanderrückung der Walzen von einer in der Gosse angebrachten Klappe aus, wie

dies auch bei der Wegmann'schen Construction besprochen

wurde.

Bei der Anordnung von Kühne soll das Gewicht Q (Fig. 5 Taf.

33), welches an einem Arme der Klappenachse sitzt, durch die Theile r und s den Hebel h nach rechts bewegen; dadurch wird der Arm a frei und kann dem Zuge der Feder f folgen. Bei Bewegung des Hebels a werden einerseits zwei Excenter e derart gedreht, daſs hierdurch die bewegliche Walze

w1 von der fest

gelagerten w2 abgezogen

wird; andererseits wird zugleich durch die Zugstange z

eine Klauenkuppelung ausgerückt, wodurch die Speisewalze in Ruhe kommt. Diese

Construction dürfte unsicher wirken, weil die nothwendig sehr kräftige Feder f den Bolzen b mit

bedeutender Kraft an dem Ausschnitte des Hebels h

andrücken und daher auch

diesen festhalten muſs. Die Auslösung könnte wohl bei einem Falle des Gewichtes Q erfolgen; dasselbe wird

aber langsam sinken, weil ja auch das die Klappe k

belastende Mahlgut nur allmählich weniger wird.

Der von Ganz und Comp. angewendete Mechanismus wird zuverlässig arbeiten; hingegen ist derselbe ziemlich

complicirt. Wie aus Fig. 6 bis

8 Taf. 33 ersichtlich ist, kann die Klappe k, wenn sie nicht durch Mahlgut niedergedrückt

ist, die in Fig. 6

gezeichnete Stellung einnehmen, wodurch der um o

drehbare Hebel h dem Uebergewichte seines auſserhalb

der Gosse liegenden Fortsatzes folgen kann; dieser Theil des Hebels sinkt mit der

daran gehängten Schiebklaue m und der Führungsgabel g. Nachdem aber die Riemenscheibe r mit der an derselben angebrachten Nase n von der Hauptwelle w aus

ununterbrochen bewegt wird und n auf den Ansatz i der Gabel hebend einwirkt, so wird bei jedem Umgange

der lose auf der Büchse c

aufgesetzten Scheibe r die Gabel g und dadurch auch der Hebel h einmal gehoben, um dann wieder ausgelassen zu werden und zu sinken.

Durch diese Rückkehrbewegungen des Hebels h, welchen

auch die Schiebklaue m folgen muſs, erfolgt eine

Drehung des Sperrrades b, welches auf der Achse a aufgekeilt ist. Indem dieses Sperrrad nur am halben Umfange mit Zähnen versehen ist, kann es auf

diese Weise nur um 180° gedreht werden; daher macht auch die Welle a nur eine Drehung um 180° und gelangen hierdurch die

Krummzapfen (Kurbeln) a1 aus der gezeichneten tiefsten Stellung in die höchste, ziehen mithin die

Ketten k1 an, welche

die Andruckgewichte heben und zugleich die beweglichen Walzen w1 von den fest

gelagerten w2 entfernen

(vgl. Fig. 6 und 8).

Die Drehung von a um einen halben Umgang hat ferner zur

Folge, daſs auch die Mahlgutzuführung abgestellt wird. Dies geschieht dadurch, daſs

das auf dem excentrischen Theile der Büchse c lose aufgesetzte Rad d

in Folge der Drehung der Achse a ausgerückt wird,

mithin seine Bewegung, welche es noch weiter in Folge Eingriffes des Zapfens z in den Schlitz von f zu

machen gezwungen ist, nicht mehr auf die Räder R1, R2 und R3 überträgt. R1 und R3 sitzen an den Speisewalzen p1 und p2 und hört deren Drehung hiernach auf. Die

schwingende Bewegung des Hebels h hat ferner noch zur

Folge, daſs von q aus das Läutewerk l so lange erklingt, bis neues Mahlgut in die Gosse

gelangt, oder bis das Gewicht Q in die punktirte Lage

gebracht wird, in welchem Falle es durch Vermittelung des kleinen Winkelhebels tt1 den Hebel h am Sinken und daher an der Rückkehrbewegung

hindert.

Ist Mahlgut in die Gosse G gelangt, so hebt man den

Sperrkegel z aus und stellt die Achse a durch Bethätigung einer daran angebrachten Handkurbel

wieder in die gezeichnete Stellung und hierdurch ist sowohl der elastische Andruck –

bezieh. die bewegliche Walze links und rechts – als auch die Zuführung wieder

eingerückt. Von derselben Firma sind für andere Stühle Constructionsvarianten dieser Selbstausrückung zur

Ausführung gelangt.Hier mag auch erwähnt werden, daſs es ganz wohl anginge, nach demselben

Prinzipe, welches bei der Selbstausrückung der Strecken in der

Baumwollspinnerei und bei den Webstühlen zur Anwendung gekommen ist, eine

Selbstabstellung der Walzenstühle einzurichten und daſs der diesbezügliche

Mechanismus, ohne umständlicher zu sein, den Vortheil hätte, die Maschine

völlig in Ruhe zu bringen.

Es wurde eben bemerkt, daſs durch die Drehung einer Kurbel um 180° sowohl die

Zuführung, als die Walzen zur Wirkung gebracht werden. Diese gleichzeitige Ein- und Ausrückung der Walzen und der Speisung bildet den

Gegenstand zweier Patente der Firma Ganz und Comp. (*

D. R. R Nr. 18768 vom 13. August 1881 und * Nr. 20526 vom 19. März 1882); doch

glauben wir nach dem Vorhergehenden, das diesbezügliche, auf Stühle verschiedener

Anordnung sich beziehende Detail übergehen zu können. Dieselbe Aufgabe wurde in

recht gelungener Construction auch von C. G. W. Kapler

in Berlin (* D. R. P. Nr. 18499 vom 13. November 1881) gelöst.

Gebrüder Seck in Dresden (* D. R. P. Nr. 15935 vom 26.

November 1880) wollen bei Schrot- und Auflösewalzenstuhlungen die Uebertragung der Walzenbewegung durch eine Kette

erreichen unter Einschaltung einer dritten Kettenscheibe zur Erzielung der

Walzendrehungsrichtung im entgegengesetzten Sinne und zur Anspannung der Kette.

Hierdurch sollen die Uebelstände der Zahnräder beseitigt werden: dafür dürften sich

jedoch andere Schwierigkeiten einstellen, als welche die wahrscheinliche Dehnung und

der unausbleibliche Verschleiſs der Kette wohl nicht minder ins Gewicht fallen

werden, wie der Verschleiſs der Zahnräder und deren nöthige Auswechselung bei

allmählich kleiner werdenden Durchmessern der Walzen.

Desgleichen genügt es, in Kürze zu erwähnen, daſs Ferd.

Kraus in Neuſs a. Rhein (* D. R. P. Nr. 21293 vom 2. Juli 1882) die

Anwendung mit Kanälen versehener oder hohler Achsen und Walzen zum Zwecke der Kühlung oder Erwärmung der Walzenkörper und die

Anwendung mit Kanälen versehener oder hohler Lagerkörper zur Kühlung der Achsenlager

sich patentiren lieſs.

Die Patente von G. Luther in Braunschweig (* D. R. P.

Nr. 17650 vom 7. Oktober 1881) und von E. Trepte in

Lindenau-Leipzig (Erl. * D. R. P. Nr. 18378 vom 16. Oktober 1881) lauten auf Aspirationseinrichtungen an Walzenstühlen. G. Luther's

Anordnung ist in Bezug auf die Form des Filters und die Construction des

Abstaubapparates beachtenswerth. Das Filter ist in Fig. 9 Taf.

33 im Querschnitte dargestellt. Der Patentanspruch lautet: „An

Filterabstaubapparaten für Mahlmaschinen: 1) die Anordnung eines im Querschnitte

sternförmigen, um eine Achse sich drehenden Filters, dessen eine Stirnwand einen

cylindrischen Ansatz besitzt, welcher während des Abklopfens als Abschlulshahn wirkt; 2) die

selbstthätige Abstaubung des Filters durch eine Feder, welche bei der Drehung

der Filterachse von einem Rade, das den Zähnen einer Traverse achsial

auszuweichen genöthigt ist, abwechselnd gespannt und wieder losgelassen

wird.“ Die Drehung des Filters findet durch einen Schiebklauenmechanismus so

lange ganz langsam statt, bis der Abschluſs des Saugrohres erfolgt ist; von diesem

Augenblicke an wird die Filterachse durch die Wirkung eines an derselben

befestigten, fallenden Gewichtes rasch gedreht und hierbei in der Längsrichtung

geschüttelt, weil die an einer Scheibe der Filterwelle befindlichen Zähne oder Nasen

über drei an einem festen Querstücke angebrachten schrägen Zähne hingleiten und im

Vereine mit der auf die Filterwelle drückenden Feder dieselbe rasch hin und her

bewegen oder schütteln.

In Bezug auf die Verbindung von Walzenstühlen mit

Siebvorrichtungen zu einer Maschine sind die Patente von H. Seck in Frankfurt a. M. (* D. R. P. Nr. 16402 vom

15. Oktober 1880 und * Nr. 17225 vom 26. April 1881) zu erwähnen, weil sie in so

fern Berechtigung haben, als hierdurch an Elevatoren und Cylindern etwas gespart

werden kann, obwohl andererseits die Ueberwachung des Ganges, wie die Einstellung

der Maschine schwieriger wird.

Fig.

10 und 11 Taf. 33

zeigen einen Vertikal- und einen Horizontalschnitt durch die Seck'sche Anordnung nach dem zweiten Patente. Es sind hierbei zwei hohe

Walzenstühle A und B (Fig.

11) jeder mit drei über einander liegenden Walzenpaaren (vgl. Fig.

10) durch die Verbindung mit Sichtcylindern S

und Schleuderwerken T zu einer Maschine verbunden. Der

Weizen gelangt zunächst zur Gosse, welche über dem untersten Walzenpaare III, III' im Ständer B

sich befindet, geht durch dieses Walzenpaar (Riffelwalzen) und wird durch einen

Elevator zu einem oberhalb in der Mühle befindlichen Sichtcylinder gehoben, weil man

das erste Schrotmehl für sich absichten will. Die groben Producte kommen zum Stuhle

zurück und werden durch ein Schleuderwerk dem obersten Walzenpaare IV, IV' im Ständer A

zugeführt; das so erhaltene zweite Schrot gelangt über eine Rutschfläche zur

Schnecke n, wird von derselben in den Sichtcylinder S geschoben, die feinen Theilchen werden abgesichtet

und gelangen auſser die Maschine. Die groben Theile werden dem Schleuderwerke T zugeführt und von diesem dem zweiten Walzenpaare II, II' des Ständers B.

Die durch die Walzen II, II' fallenden Producte

gelangen durch einen Sichtcylinder und ein Schleuderwerk zum untersten Walzenpaare

VI, VI' von A und

werden hier ein 4. Mal geschroten, dann durch den Elevator c dem obersten Sichtcylinder zugeführt, von diesem jenem Schleuder werke,

welches das oberste Walzenpaar I, I' von B speist. Die feinen Producte vom 2., 3. und 4.

Schroten gehen auſser die Maschine und werden gemeinschaftlich der Beutlerei

zugeführt, wobei allerdings angenommen wird, daſs diese Schrotmehle gleichwerthig sind. Die von I, I' kommenden Producte des 5. Schrotens werden einem

Elevator e1 zugeführt

und abgebeutelt. Das Walzenpaar V, V' (im Stuhle A in der Mitte liegend) wird für sich mit Mahlgut

(Dunst) versehen., die Producte desselben für sich gehoben und in der Beutlerei

abgesichtet. Diese Maschine steht daher mit 5 Elevatoren in Verbindung; der erste

hebt die Producte vom 1. Schroten in die Beutlerei, der zweite kurze Elevator hebt

die Producte vom 4. Schroten zum obersten Sichtcylinder der Maschine, der dritte und

vierte Elevator befördert die Producte vom 5. Schroten und den Kleiewalzen V, V' zur Beutlerei und der fünfte hebt die

abgesichteten Producte vom 2. bis 4. Schroten. Erspart wird durch diese Anordnung

das Heben des 2., 3. und 4. Schrotes in die Beutlerei und die dort sonst hierfür

nöthigen Sichtmaschinen.

8) Sichtmaschinen oder Siebvorrichtungen. Die hierher

gehörigen Neuerungen beziehen sich mit wenigen Ausnahmen auf Centrifugalsichtmaschinen und kann von denselben auch gesagt werden, daſs

eine wesentliche Verbesserung durch dieselben nicht erzielt ist. Nachdem in dem Supplemente zu Kick's Lehrbuch der Mehlfabrikation ausführlich nachgewiesen

ist, daſs die Form der Flügel der

Centrifugalsichtmaschine keinen wesentlichen Einfluſs auf die Richtung, unter

welcher das Mahlgut gegen die Siebtrommel geworfen wird, ausüben kann, so darf über

die auf die Flügelform sich beziehenden Patente * Nr. 19386 von H. Bauermeister in Hamburg und * Nr. 21807 von G. Lucas in Dresden hinweggegangen werden, obwohl

letzterer mit der eigenthümlichen Flügelform und der Anwendung gerippter Stäbe im

Siebmantel zugleich die Absicht verbindet, das Mahlgut kräftiger aufzulösen. Ebenso

wenig glücklich ist die Anordnung von G. Zeidler in

Görlitz (* D. R. P. Nr. 22301 vom 15. Juli 1882), bei welcher die Flügelwelle

excentrisch zum rotirenden Siebcylinder gelegt ist.

Als der Beachtung werth dürfen nachstehende Neuerungen eine kurze Besprechung

finden.

J. Heyn in Stettin (* D. R. P. Nr. 16470 vom 8. Januar

1881) ordnet an dem cylindrischen Endstücke des Siebmantels Oeffnungen und nach

einwärts reichende Schaufeln so an, daſs beim Stillstande des Siebmantels kein

Mahlgut in das Innere des Sichters treten kann. Gewöhnlich wird die Mahlgutzuführung

durch eine Schraube an der Schlägerachse oder direkt erzielt; in beiden Fällen kann

eine Anhäufung des Mahlgutes im Cylinder stattfinden, wenn dessen Antrieb versagt.

Heyn theilt ferner den Sichtcylinder in zwei oder

mehrere Abtheilungen dadurch, daſs Zwischenscheiben s

(Fig. 13 Taf. 33) vom Umfange bis nahe zur Achse reichen, auf welcher

kegelförmige Stücke k aufgesetzt sind zum Zwecke der

Uebertragung des Mahlgutes aus einer Abtheilung in die andere. Jeder Abtheilung

entspricht am umhüllenden Kasten ein Sackstutzen und werden dem entsprechend auch

verschiedene Mehlqualitäten gewonnen. Natürlich wird der Gazeüberzug der ersten Abtheilung am

meisten, jeder folgende weniger beansprucht.

In Bezug auf die Bespannung jeder Abtheilung mit Seidengaze gibt Heyn

an, daſs die Gaze zu beiden Seiten mit doppelt zusammengelegten Leinwandstreifen l (Fig. 12

Taf. 83) benäht wird; durch die so gebildete lange Stoffschleife wird eine Schnur

gezogen, welche je in eine der rundum laufenden Nuthen n der Abtheilungswände s (vgl. Fig.

13) zu liegen kommt und nach doppeltem Herumführen angezogen und verknüpft

wird. Hierdurch läſst sich die Gaze in der Längsrichtung des Siebcylinders trefflich

spannen; behufs Verbindung der Enden bezieh. des Spannens in der Quere ist die in

Fig. 14 skizzirte Anordnung getroffen. – Die im Patente * Nr. 23945 von

H. Seck beschriebene Befestigung ist der hier

beschriebenen auffallend ähnlich.

G. Daverio in Zürich (* D. R. P. Nr. 15551 vom 27.

Oktober 1880) bringt auſsen am Siebcylinder schief gestellte Stäbe (oder Bürsten)

an, welche die gesichtete Waare bei der Cylinderdrehung gegen die Auslaufseite des

Kastens schieben.

H. Schneider in Luckenwalde (* D. R. P. Nr. 18752 vom

14. December 1881) hat die Schläger gelenkig mit Armen verbunden, welche ihrerseits

ebenfalls durch Gelenke auf einer längs der Achse verschiebbaren Hülse befestigt

sind. Auſserdem ist jeder Schläger an einem radialen

Arme durch Schlitz und Stift geradegeführt. Wird nun die Hülse auf der Welle

verschoben, so findet eine Bewegung der Schläger nach auswärts gegen die Siebtrommel

oder nach einwärts statt, je nach der Verschiebungsrichtung der Hülse. Diese

Verstellung kann während des Ganges des

Centrifugalsichters erfolgen.

E. Garbe, Gruban und Clans in Berlin (Erl. * D. R. P.

Nr. 17019 vom 19. Juni 1881) haben eine Sichtmaschine mit

Vorsichter eingeführt, bei welcher der letztere gleichsam die verjüngte

Verlängerung des Hauptcylinders bildet und zwischen Vor- und Hauptcylinder eine Auslaſsscheibe angebracht ist, welche zur Abführung des

Rückstandes radiale Durchbrechungen und zur Ueberführung des Abgesiebten in den

Hauptsichter Durchlässe in der Achsenrichtung besitzt. Diese Auslaſsscheibe ist in

den Fig. 15 und 16 Taf. 33

dargestellt und sind mit a die radialen

Durchbrechungen, mit b jene in der Achsenrichtung

bezeichnet. Es bildet diese Scheibe natürlich einen Bestandtheil des Cylinders und

nimmt mit diesem daher an der Drehung theil.

T. F. Rind und R. Lund in

Preston (* D. R. P. Nr. 18355 vom 18. September 1881) lassen den Schläger aus

Abtheilungen bestehen, deren Schlagleisten verschiedene Winkel mit der

Achsenrichtung einschlieſsen, und zwar sollen die Schlagleisten in der Nähe des

Einlaufen stärker, jene der späteren Abtheilungen stufenweise weniger geneigt sein

und dadurch die Siebfläche eine gleichmäſsigere Inanspruchnahme erfahren. Es ist

dies richtig; denn beim Einlaufe ist noch die ganze Menge des Mahlgutes vorhanden

und nur durch raschere Fortbewegung, also durch stärkere Neigung der Flügel im

ersten Theile des Cylinders und durch stufenweise kleinere in den späteren, kann der

Sichtprozeſs gleichmäſsiger auf die ganze Siebfläche vertheilt werden.

Alle bisher besprochenen Anordnungen weisen horizontale oder wenig-geneigte Lage des

Sichtcylinders auf. Eine vertikale Stellung hat N. Nielsen und Comp. in Kopenhagen (Erl. * D. R. P. Nr.

15815 vom 10. Februar 1881) angewendet. Gegen diese Anordnung spricht namentlich der

Umstand, daſs die Mühlen gewöhnlich ohnehin vieler Stockwerke bedürfen, um den

namentlich in der Hochmüllerei umständlichen Sicht- und Griesputzprozeſs durchführen

zu können, daher eine Maschine nicht oder selten anwendbar erscheinen wird, welche

noch eines Stockwerkes mehr bedarf.

E. R. Witt in Schwetz a. d. W. (* D. R. P. Nr. 22837 vom

22. Juli 1882) hat bei gleichfalls vertikaler Maschine

die Siebfläche in die Form eines umgekehrten Kegelstutzes gebracht, gegen den das

Mahlgut durch Wirkung rotirender Flügel getrieben wird, welch letztere an der

Auſsenseite einer gleichfalls kegelförmigen Trommel sitzen. Abgesehen von dem oben

erwähnten Nachtheile der vertikalen Anordnung wird der Winkel, unter dem das Mahlgut

die Siebfläche trifft, in Folge der Neigung der Kegelfläche nur noch kleiner. Diese

Sichtmaschine wurde hier nur deshalb erwähnt, weil sie unverdienterweise von sich

reden machte.

Ebenfalls verfehlt sind die mit Bürsten arbeitenden

Sichtmaschinen von A. H. Martin in Neustadt (Erl. * D.

R. P. Nr. 18252 vom 4. Oktober 1881) bezieh. A. Waugner

in Eislingen und A. Laacke in Göppingen (* D. R. P. Nr.

23031 vom 10. December 1882), weil die Wirkung der Bürsten, abgesehen von gröſserern

Gazeverbrauch, der Gewinnung möglichst von Kleie freien Mehles abträglich ist.

9) Die Griesputzmaschinen weisen ganz unwesentliche

Neuerungen auf, ja man kann beinahe sagen, das Gute daran ist nicht neu und das Neue

nicht besser als Altes. Wenn z.B. J. P. Prell in

Augsburg und Wilh. Kumpfmiller in München (* D. R. P.

Nr. 23762 vom 23. Januar 1883) in der Maschine Kleiefilter anbringen, so ist dies

namentlich für kleinere Mühlen recht verwendbar, aber es ist nicht neu, weil Millot dasselbe in noch praktischerer Form früher

gethan hatVgl. Kick's Supplement zum Lehrbuche des

Mühlenbetriebes S. 51., so wie Cabenes der Erste war, welcher einen sanften Luftstrom durch das Sieb des

Sauberers leitete und dadurch die Kleien über dem Siebe hielt und in den Uebergang

führte, wie dies auch hier beabsichtigt ist.

M. Lyon in London (Erl. * D. R. P. Nr. 15318 vom 29.

August 1880) verwendet bei seiner Maschine, welche auch auf Cabenes'sches Prinzip zurückzuführen ist, gleichzeitig einen Druck- und einen Saugventilator. Damit kann er aber

weiter nichts erreichen als kleinere Umlaufzahlen oder kleinere Abmessungen der

Ventilatoren.

K. Smith in Minnesota (* D. R. P. Nr. 18737 vom 16. Juli

1881, vgl. 1881 242 269) führt eine neue Form seiner mit

elektrischen Oberflächen die Kleie absondernden

Maschine vor, und zwar wirken die elektrisch gemachten Hartgummiwalzen auf einen

dünnen Strom vorüberfallenden Grieses ein. Nachdem diese Walzen ebenso gut Gries wie

Kleie anziehen, kann eine günstige Wirkung nur dadurch

entstehen, daſs die Kleietheilchen näher und langsamer an den Walzen hinstreichen

und festgehalten werden, die rascher und etwas entfernter hineilenden Griese aber

vorbeifallen. Möglich ist dies, weil die Griese an einer über der Walze liegenden schiefen Ebene abgleiten und die Parabel, nach

welcher die specifisch schwereren Griese fallen, eine stärkere Krümmung besitzt, als

sie jener der leichteren Kleie zukommt. Ohne Zweifel wird man aber durch bewegte

Luft, also durch Anwendung des alten Sonderungsprinzipes, Besseres erreichen

können.

10) Mehlmischmaschinen. Unter den diesbezüglichen

Neuheiten sind zwei Patente zu erwähnen: von Ch. Diener

in Breslau (* D. R. P. Nr. 20269 vom 9. April 1882) und von M. Lietzmann in Königs-Wusterhausen (* D. R. P. Nr. 21913 vom 22. August

1882), bei welchen die zu mischenden Mehle in die Vertikalabtheilungen eines Kastens

gefüllt werden, welcher sich nach unten verjüngt. Das verjüngte untere Ende des

Kastens ist durch eine Walze abgeschlossen, in deren rinnenähnliche Längs

Vertiefungen das Mehl fallt. Bei jeder Drehung wird von jeder Mehlsorte eine

entsprechende Menge, abhängig von der Stellung der Querwände, mitgenommen und in

einen darunter befindlichen Raum gebracht, in welchem bei Diener eine Transportschraube, bei Lietzmann

eine Mischwalze die Mengung besorgt. Diese Maschinen können sich nur für die

Mischung kleinerer Mehlmengen eignen und sind nicht geeignet, die alten, an der

Decke der Mischkammer angebrachten Wurfscheiben zu ersetzen.