| Titel: | Neuerungen an Trockenmaschinen für Gewebe. |

| Fundstelle: | Band 251, Jahrgang 1884, S. 62 |

| Download: | XML |

Neuerungen an Trockenmaschinen für Gewebe.Vgl. Benninger's bewegliche Trockenrahme 1876 222 * 32. Haubold's

Cylindertrockenmaschine 1879 231 * 551. Th. Weiß's Spannrahmen 1879 232 89. Trockenmaschine der Sächsischen

Maschinenfabrik 1879 232 183. H. Möller's bez. L.

Seidler's Heizung von Trockencylindern 1879 234 156 bez. 1883 250 * 350. Jahr's Spann- und Trockenrahmen 1881 239

* 351. Heilmann-Ducommun's Spannrahmen mit Luftheizung 1879 233 * 366. Höpner's

Stärkeapparat in Verbindung mit Spann- und Trockenvorrichtung 1881 240 * 192. Jahrs

Breitspannapparat 1881 241 * 191. Zieger's Trockenapparat 1882 244 * 372. Weisbach's Kluppe für

Spannrahmen 1882 245 * 140. 246 * 76.

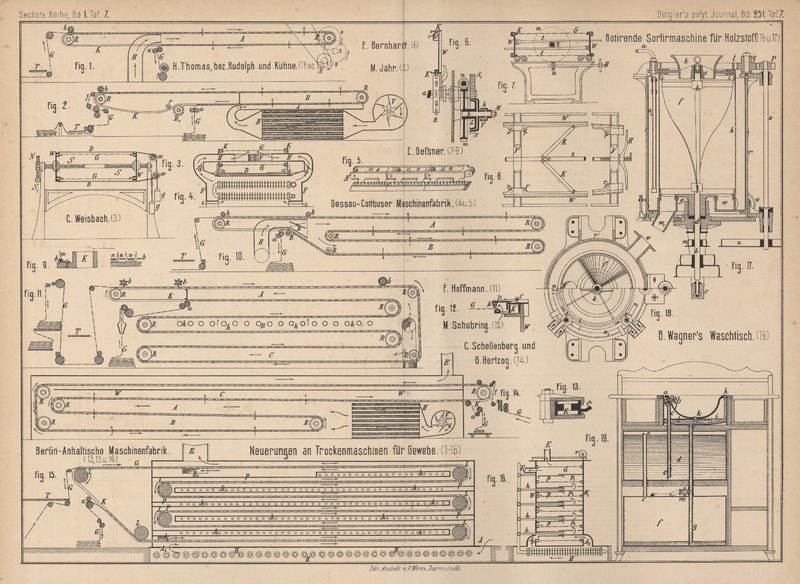

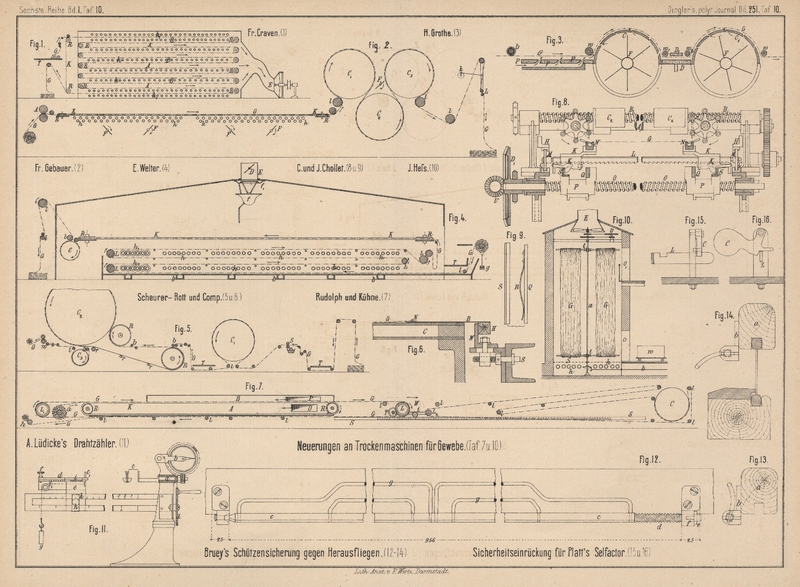

Patentklasse 8. Mit Abbildungen auf Tafel 7 und 10.

Rohn, über Neuerungen an Trockenmaschinen für Gewebe.

Die Einwirkung der Wärme auf das feuchte Gewebe zur Verdunstung des Wassers erfolgt

bei den Trockenmaschinen: 1) durch direkte Berührung von erhitzten Metallflächen, 2)

durch Strahlung, wenn das Gewebe in einiger Entfernung über die erhitzten Flächen

läuft, endlich 3) durch erhitzte und bewegte Luft. Jedoch tritt nicht immer bei

einer Maschine nur eines dieser Systeme in Anwendung, sondern es finden sich

namentlich in neueren Maschinen zwei oder auch alle drei Arten auf einander folgend

vor. Die letzte Trocknungsweise, durch bewegte erhitzte Luft, wird am meisten

angewendet und ist dabei entweder die natürliche, durch die Erwärmung bedingte

schwächere Luftströmung, oder ein durch künstliche Mittel (Luftgebläse oder sogen.

Ventilatoren und Luftsauger oder sogen. Exhaustoren) hervorgerufener Luftstrom von

stärkerer Pressung wirksam. Beides ist in seiner Wirkung gleich günstig und kommt

auch dem als bestem Trocknungsverfahren bekannten Trocknen in der atmosphärischen

Luft am nächsten; nur wird entsprechend der geringeren oder stärkeren Luftströmung

die Wirkungsdauer auf das in Bewegung befindliche Gewebe eine verschiedene sein. Im

ersteren Falle wird der Gewebelauf ein längerer und zur Erzeugung der Strömung

derselbe vollkommen umschlossen sein müssen- im letzteren Falle ist der Gewebelauf

kürzer und die allseitige Umschlieſsung nicht erforderlich. Die Vergröſserung des

Gewebelaufes zeigt sich nicht in einer Verlängerung der Maschinen, sondern in der

schichten- oder absatzweisen Anordnung und man unterscheidet demgemäſs mehrreihige geschlossene und einreihige offene Trockenmaschinen.

Die gewöhnliche Anordnung einer einreihigen offenen

Maschine zeigt Fig. 1 Taf.

7, wie sie in der H. Thomas'schen Maschinenbauanstalt, Rudolph und Kühne in Berlin

ausgeführt wird, welche Firma auch in Deutschland zuerst den Bau solcher Maschinen

in die Hand genommen hat. Das zu trocknende Gewebe G

kommt unter dem Trittbrette T für die beiden

bedienenden Arbeiter von dem Bremszeuge (vgl. Fig. 13

Taf. 7), geht dann in die Höhe und wird mit beiden Rändern von den Arbeitern gegen

zwei endlose, über die Räder R und R1 laufende Nadelketten

K geführt, von einer Walzenbürste b in die Nadeln derselben gestrichen und dann, da die

Nadelketten im Anfange etwas schräg aus einander laufen, auf die erforderliche

Breite gestreckt. Die Ketten laufen hierauf in immer gleich bleibender Entfernung

weiter, über die hinteren Räder R1 und von dort zurück. Unterhalb der Stelle, wo auf

dem oberen Kettengange die volle Gewebebreite erreicht ist, wird das Gewebe durch

ein Walzenpaar a von den Ketten, wie man sich

ausdrückt, abgenadelt und gefaltet, oder zu einer Rolle gewickelt. An derselben

Stelle tritt auch zwischen die beiden Gewebelagen die Mündung des Zuführrohres H für die warme Luft und es ist somit ein oben und

unten durch das Gewebe, an den Seiten durch die Kettenführungswände abgeschlossener

Raum A geschaffen, in welchen ein starker warmer

Luftstrom tritt, der sich durch das Gewebe seinen Ausweg suchen muſs und dabei

ebenso wohl mechanisch etwas Wasser mitreiſst, als auch dessen rasche Verdunstung

bedingt. Die Wärmequelle ist ein mit direktem Kesseldampfe oder auch mit

Maschinenabgangsdampf geheizter cylindrischer oder elliptischer Kessel H mit vielen kleinen Röhren (vgl. Fig. 2 Taf.

7), durch welche von einem Gebläse V die Luft getrieben

und dann der Maschine zugeführt wird. Die Lage dieses Kessels ist ganz unabhängig

von dem Aufstellungsorte der Maschine und kann deshalb in einem anderen Räume

stattfinden. Die Entfernung der Kettenräder R und R1 und damit die Länge

der Maschine ist je nach der Art der zu trocknenden Gewebe verschieden und schwankt

zwischen 13 bis 20m. Die hinteren Kettenräder R1 befinden sich an den

Seiten einer Holzwalze, auf welche das Gewebe beim Umkehren mit der Innenseite zu

liegen kommt. Es wird also Gewebe mit Haardecke auf der Auſsenseite (Velour) beim Trocknen nicht durch Walzendruck auf

derselben beschädigt. Der Heizkessel hat bis 70qm

Heizfläche und beträgt die Temperatur der erwärmten Luft zwischen 40 und 50°. Die

Geschwindigkeit des Gewebes steigt in der Minute von 1m,6 bei stärkstem Tuche bis 10m,7 bei

Kattun. Das Verhältniſs der Heizfläche des Kessels zur Trockenfläche des Gewebes ist

durchschnittlich fast 2,5.

Die nächste hier zu nennende Trockenmaschine von M. Jahr in Gera (* D. R. P. Nr.

10591 vom 24. Februar 1880) ist schon in D. p.

J. 1881 239 * 351 beschrieben und nur der

Vollständigkeit halber die schematische Darstellung Fig. 2 Taf.

7 hier wiederholt. Die eingeblasene warme Luft tritt in den unter der niederen

Gewebelage abgeschlossenen Raum A und muſs erst diese

durchdringen, ehe sie zur oberen Gewebelage gelangt, worauf sie auch diese

durchdringt und dabei vortrocknet. Die warme Luft tritt also hier zuerst an die

Auſsenseite des Gewebes und vermag demzufolge eine hohe Haardecke besser zu trocknen

als die vorige Maschine. Die Luft drückt dabei auch vermöge ihrer Pressung das

Gewebe nach oben und verhindert das Abnadeln durch dessen eigenes Gewicht. In der

Vortrocknung liegt auch ein groſser Vortheil für die Erhaltung der Weichheit bei Wollengeweben und der Schonung zarter Farben.

Die Maschine weist nach Angaben der Fabrik noch eine etwas höhere Leistungsfähigkeit

wie die H. Thomas'sche Maschine auf; die

Geschwindigkeit des Gewebes beträgt z.B. bei einer 14m langen Ausführung für Velourstoffe 2m,8 und steigt bei einer 8m langen Maschine

für Damenkleiderstoffe bis 12m in der Minute.

Wenn auf der einreihigen offenen Maschine mit zwischen beide Gewebelagen

eingeblasener warmer Luft sehr durchlässige oder weit-gestellte Gewebe, wie Gaze u. dgl., getrocknet werden sollten, so würde die

Luft zu leicht entweichen und ihre Wärme ungenügend ausgenutzt werden. Dies zu

verhindern, umschlieſst C. H. Weisbach in Chemnitz i. S. (* D. R. P. Nr. 16752 vom 15. April

1881) die beiden Gewebelagen. Auf einer Seite sind an den Deckschienen

der Kettenführungen elastische dichte Stoffe D (Fig.

3 Taf. 7) befestigt, welche von den an der Seite der Maschine entlang

gehenden Rollen w durch die Gewichte g angespannt werden.

Bei der einreihigen offenen Maschine der Filiale Cottbus der Dessau-Cottbuser Maschinenbau-Actiengesellschaft (* D. R. P. Nr. 23111 vom

5. November 1882) wird, wie aus Fig. 4 und

5 Taf. 7 zu entnehmen, sowohl die durch natürlichen Zug oder durch

Pressung zwischen die beiden Gewebelagen tretende warme Luft, als auch strahlende

Wärme benutzt. Unter der niederen Gewebelage befindet sich der Dampf kästen D und unter diesem der Rippenröhren-Heizapparat für die

durch die Oeffnungen i zutretende Luft. Die

Rippenröhren sind seitlich durch die Wände F

umschlossen und die erwärmte Luft tritt durch die für die Regulirung der Trocknung

mit Drosselklappen d versehenen Kanäle H seitlich durch die Kettenführungswände zwischen die

beiden Gewebelagen ein. Die gegenüber stehenden Kanäle haben in der Mitte zwischen

sich ein Prisma, um die Luftströme zu zertheilen. Das Gewebe wird also zuerst in der

oberen Lage durch die zutretende warme Luft vorgetrocknet und dann in der niederen

Lage, wenn die Farben eine höhere Temperatur vertragen können, zur vollkommenen

Trocknung der starken strahlenden Wärme von dem Dampfkasten D ausgesetzt.

Die Nadelketten K der Trockenmaschinen, welche bei

leichteren Geweben durch Ketten mit Kluppen ersetzt werden, sind aus hämmerbarem

Guſseisen hergestellt und ihre allgemeine Form ist in Fig. 5

veranschaulicht. In die Oeffnungen o greifen die Zähne

der Antriebsräder und sind die Nadeln gewöhnlich in Holzleisten eingesetzt, welch

letztere in Nuthen befestigt werden. Diese Nuthen sind durch Stege mit den

wirklichen Kettengliedern verbunden, so daſs in Folge der regelmäſsigen Abstände

derselben Oeffnungen entstehen, durch welche die eingeblasene warme Luft austreten

kann und dadurch für den Trockenprozeſs verloren geht.

Diese durch die Kettencylinderöffnungen austretende warme Luft benutzt nun Max Schubring in Cottbus (* D. R. P. Nr. 21864 vom 29.

Juni 1882) zum Trocknen

der Gewebeleisten. An der Abdeckungsschiene der Kettenführungen sind mit Gelenken

c (Fig. 12

Taf. 7) die Platten p befestigt, deren Holzleisten k auf dem Gewebe liegen und die warme Luft dadurch

zwingen, die auf den Nadelreihen liegenden Gewebeleisten zu berühren und diese so

schwierig trocknenden Ränder vollkommen zu trocknen.

Ueber die Lage der Nadelreihen zu den Gelenkpunkten der Kettenglieder ist das Nöthige

in D. p. J. 1879 233 * 366

angeführt. Die Nadeln werden auch direkt in das Eisen der Glieder eingesetzt (vgl.

Fig. 13); doch erfordert dies groſse Sorgfalt. Leichter ist die in Fig.

9 Taf. 7 dargestellte Nadelbefestigung von Ernst

Geſsner in Aue (*

D. R. P. Nr. 13866 vom 20. Juli 1880). Zwei Nadeln

n sind immer mit einander verbunden und über

dieselben ist dann das Blech b auf dem Kettenstege

befestigt. Die schräge Nadelstellung Fig. 13

Taf. 7 bei den Ketten der Berlin-Anhaltischen

Maschinenbau-Gesellschaft (Erl.* D. R. P. Nr. 7928 vom 19. Juni 1879)

ermöglicht ein sicheres Festhalten des Gewebes.

Die Ketten werden, wie auch aus den Figuren ersichtlich, vollkommen umschlossen

während des ganzen Tuchlaufes geführt und ist dem entsprechend der bei ihrer

Bewegung zu überwindende Widerstand ein bedeutender; namentlich durch den bei der

Breitstreckung erfolgenden schrägen Lauf, welcher dann plötzlich in den graden

übergeht, wird die Kettenbewegung sehr erschwert. F.

Bernhardt in Fischendorf bei Leisnig (Erl. * D. R. P. Nr. 12209 vom 23.

April 1880) gestaltet deshalb die Kettenführungen in dem Breitspannfelde

bogenförmig. Zur Verminderung des Widerstandes ordnet derselbe ebenfalls

selbstthätige Schmiervorrichtungen für die Ketten an, die in einer in einem

Oelbehälter befindlichen Rolle r (Fig. 6 Taf.

7) bestehen, welche, an die Kette gedrückt, von dieser mitgedreht werden und hierbei

dieselbe stetig mit Oel benetzen.

Der Kettenantrieb ist bei der Maschine von Rudolph und

Kühne (vgl. Fig. 1 Taf.

7) auf die hinteren Räder R verlegt, welche von der

Stufenscheibe S (zur Erzielung der verschiedenen

Geschwindigkeiten) durch die Zahnräder 1 bis 4 gedreht werden. Die Kette wird bei dieser Anordnung

im oberen Laufe gezogen, im unteren Laufe dagegen geschoben und bleibt deshalb

während des Gewebeganges nicht gleichmäſsig angespannt. Allerdings wirkt dann der

ganze Widerstand nicht auf eine Verlängerung und starke Abnutzung der Kette hin, wie

bei den Anordnungen von Jahr bezieh. Weisbach, wo der Antrieb am Ende des Gewebeganges

erfolgt (vgl. Fig. 2),

indem die Rolle r die Kette an das bewegte Rad B drückt; nur bleibt im letzteren Falle die

gleichmäſsige Längsspannung der Waare während des ganzen Trockenlaufes, besonders

wenn die Gelenke schon sehr ausgenutzt sind, erhalten.

F. Bernhardt bewegt dagegen (im oben erwähnten Patente

Nr. 12209) die Kette durch in beliebiger Anzahl anwendbare Reibungsvorgelege deren Wirkung nach Bedarf

regulirt werden kann. Die auf einer gemeinschaftlichen Antriebswelle sitzenden

Schnecken n (Fig. 6 Taf.

7) greifen in die Räder m, welche lose auf den Bolzen b

sitzen und mit den Reibungskegeln L fest verbunden

sind. Ueber die letzteren greifen die Zahnräder S als

entgegengesetzte Kegel und wird deren Mitnahme durch die von den Hülsen h umfaſsten und durch Muttern M zu spannenden Federn f regulirt. Die Räder

S greifen in die auf den Wellen a festen Räder S1 und treiben dadurch die Kettenräder R, welche auf den Wellen a

mit Keil und Nuth durch die Kettenführungswände W

verschiebbar sind.

Die verschiedene, der wechselnden Breite der zu trocknenden Gewebe entsprechende

Einstellung der Kettenführungswände geschieht gewöhnlich durch Schraubenspindeln S mit rechtem und linkem Gewinde (vgl. Fig. 3 Taf.

7), welche alle gleichzeitig durch eine an der Seite der Maschine entlang gehende

Welle mit Schnecken S1

welche in die auf den Spindeln S festen Räder N eingreifen, umgedreht werden.

Von E. Geſsner sind in dem oben erwähnten * D. R. P. Nr.

13866 zwei andere Einrichtungen zu dieser Verstellung angegeben. In Fig. 7 Taf.

7 ist eine in der Mitte der Maschine liegende Spindel mit Zahnrädern z, welche gleichzeitig in die Zahnstangen t der beiden Kettenführungswände W greifen, angewendet. Durch das Handrad H und die Schnecke n mit

Rad m wird die Spindel umgedreht. In Fig. 8

geschieht die Einstellung durch Kniehebel K, welche

durch die mit Handhaben versehene Mutter H und die

Schraubenspindel z die Kettenführungswände W, welche durch Rollen r

von den Trägern F getragen und geführt werden, aus

einander rückt. Die Zugstange z ist nicht aus einem

Stücke gefertigt, sondern aus Theilen von einem zum anderen Kniehebelpaare gelenkig

zusammengesetzt.

Um bei einreihigen offenen Maschinen für starke Gewebe den durch die erforderliche

Trockenfläche sich ergebenden groſsen Raumbedarf zu vermindern, vertheilt man den

langen Gewebelauf auf mehrere Etagen oder Reihen. So hat die Trockenmaschine von Rudolph und Kühne in Berlin (vgl. Fig. 10

Taf. 7) zwei Reihen A und B; doch ist das Gewebe noch vollständig freiliegend und wird nur mit durch

die Röhre H eingeblasener erwärmter Luft getrocknet. Am

Austritte des Luftzuleitungsrohres ist eine drehbare Klappe D angebracht, welche den Luftstrom für die obere und untere Reihe theilt;

durch geeignete Stellung derselben kann der Luftstrom mehr in die untere Abtheilung

B geleitet werden, wobei also in dem oberen Felde

A das Gewebe gewissermaſsen vorgetrocknet wird.

Die in Fig. 11 Taf. 7 skizzirte Maschine von F.

Hoffmann in Finsterwalde ist dreireihig. Die warme Luft tritt am Ende der

Maschine von der Seite durch Oeffnungen H ein und

vertheilt sich in die drei Trockenfelder A, B und C. In der mittleren Reihe B liegt noch eine Anzahl mit Dampf geheizter Röhren h, so daſs gegen das Ende das Gewebe noch durch starke strahlende Wärme

fertig getrocknet wird, um im unteren Theile des ersten Feldes A wieder auskühlen zu können. Die Maschine weist bei

groſser Kettenlänge (37m) eine geringe

Längenausdehnung (7m) auf und gestattet das

Breitspannfeld recht lang zu nehmen; sie ist mit Vortheil zum Carbonisiren von wollenen Tuchen verwendbar, wobei eine

hohe Temperatur verlangt wird.

Den Uebergang von den mehrreihigen offenen Trockenmaschinen zu den mehrreihigen

geschlossenen Anordnungen machen die Maschinen von C. F.

Schellenberg in Chemnitz und G. Hertzog in

Reims (Fig. 14

Taf. 7); die Maschinen sind zweireihig und der Gewebelauf vollkommen eingeschlossen;

doch trocknen sie mit eingeblasener erwärmter Luft, welche das Gewebe durchdringen

soll. Der Luftstrom geht dem Gewebelaufe entgegengesetzt und wird die mit

Feuchtigkeit gesättigte Luft beim Gewebeeingange mittels eines Luftsaugers durch E abgezogen, oder entweicht frei. Die aus A durch den letzten Theil des Gewebelaufes nach C dringende Luft wird durch die Zwischenwand W abgehalten, sogleich das frisch eintretende Gewebe zu

bestreichen, was das scharfe Fertigtrocknen an dieser Stelle unterstützt.

Eine mehrreihige geschlossene Maschine mit natürlichem Luftstrome ist die nach dem

Gegenstromprinzipe construirte neuere Trockenmaschine der Berlin-Anhaltischen

Maschinenbau-Actiengesellschaft in Dessau (* D. R. P. Nr.

22704 vom 6. August 1882). Das an die Ketten K (Fig. 15 und

16 Taf. 7) genadelte Gewebe wird über die Walzen L hin- und hergeführt und dabei durch zwei natürliche Luftströme

getrocknet, welch letztere durch A bezieh. A1 und A2 zutreten, durch die

Oeffnungen bei E und E1 abgeführt werden und dabei die innere bezieh.

äuſsere Gewebeseite bestreichen. Die Luftströme erhalten ihre Anfangserwärmung durch

das Rippenheizrohrsystem H und werden immer wieder

durch die bis zur Hälfte in die Maschine reichenden kleinen Röhren h nacherhitzt. Diese Röhren h sind von den Platten p umschlossen, so daſs

dadurch Heizkammern gebildet sind, in welche durch Oeffnungen die Luft immer zu und

wieder austreten kann (vgl. Fig. 16

Taf. 7). Die Platten p der Kammern sind zweitheilig, so

daſs bei der Verstellung der einen an den Rollen r

hängenden Wand W1 sich

diese Theile p und p1 auf einander liegend verschieben. Die Heizröhren

sind auf diese Weise auch aus dem Bereiche des Gewebes gebracht, so daſs nicht durch

Undichtheiten, Platzen o. dgl. durch den ausströmenden Dampf direkt das Gewebe

angegriffen wird, wie dies bei älteren Anordnungen (vgl. z.B. R. Harlmann 1861 160 * 429)

der Fall war.

(Schluſs folgt.)