| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 251, Jahrgang 1884, S. 483 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes von S.

351 d. Bd.)

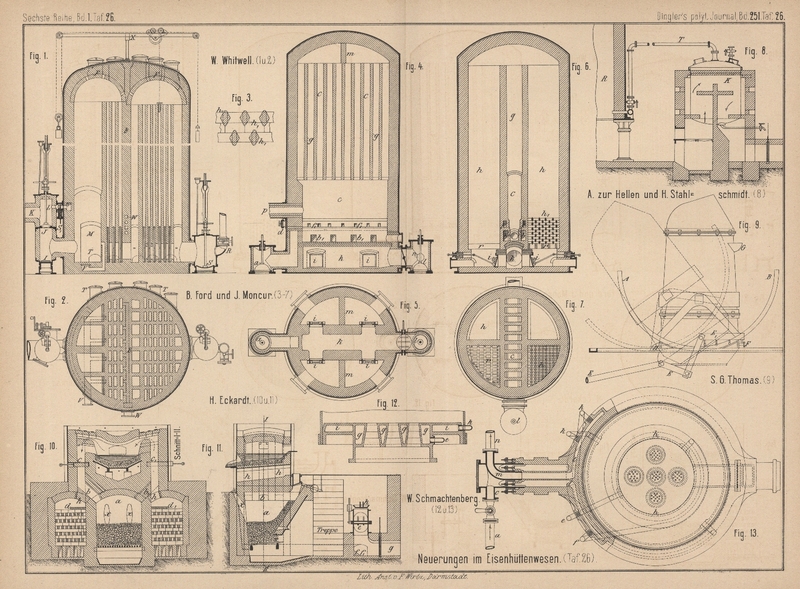

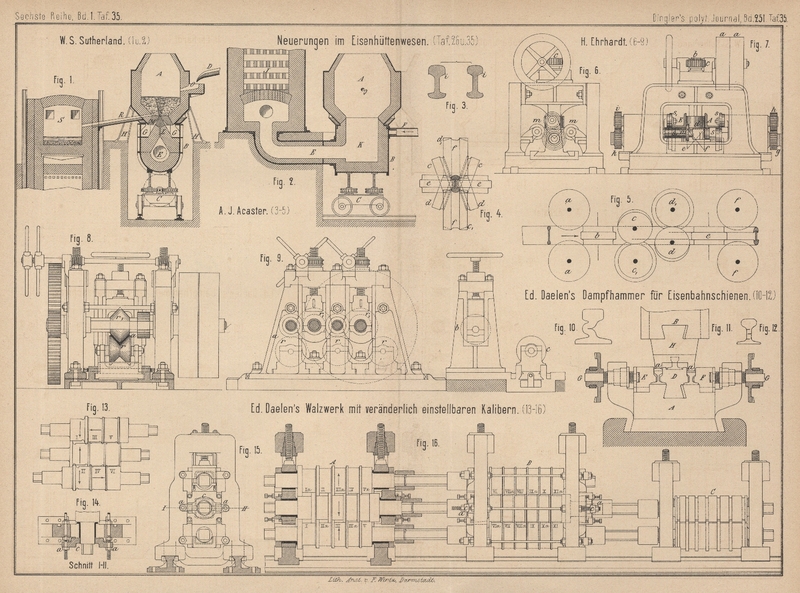

Mit Abbildungen auf Tafel 26 und 35.

Ueber Neuerungen im Eisenhüttenwesen.

Der Apparat von W. Seddon Sutherland in Birmingham (* D. R. P.

Nr. 24095 vom 15. Februar 1883) bezweckt die Herstellung von schmiedbarem Guſseisen auf flüssigem Wege durch Blasen

eines Gemisches von Kohlenoxyd und Luft durch das Metallbad hindurch. In Fig.

1 und 2 Taf. 35

ist A die Birne mit beweglich auf dem Wagen C aufruhendem Boden B. Der

Wagen läuft zur handlichen Verschiebung und Wiedereinstellung auf Schienen, während

der Boden B durch Schrauben- und Schneckenräder gesenkt

und wieder gehoben werden kann. Befindet sich der Boden B in gehobener Stellung, so wird in gewöhnlicher Weise mit dem

Hauptzuführungsrohre E eine Verbindung hergestellt,

welche gekühlt werden muſs. Die Gaszuführungen F sind

mit den Enden der Gaskammern G verbunden. Die Birne

ruht auf den Streben H auf.

Bei dem Verfahren wird zunächst Luft unter Druck in den vorher erhitzten Regenerator

J getrieben und nach Erhitzung desselben durch das

Luftzuführungsrohr E nach der mit Chamotte

ausgefütterten Heiſsluftkammer K geführt. Die so

erhitzte Luft geht dann durch die enge Düse L in die

Birne. Gleichzeitig wird unter Druck Kohlenoxydgas durch die Gaseinlässe F nach der Gaskammer G

getrieben und geht dann durch die Düsen M auf jeder

Seite der Luftdüse L dergestalt hindurch, daſs das Gas

in dünnen Strömen um den mittleren erhitzten dünnen Luftstrom eintritt und in der

Birne verbrennt. Die oberen Theile über den Düsen L und

M sind beim Senken des Bodens wegnehmbar und

besitzen solche Gestalt, daſs beim Anpressen des Bodens ein dichter Verschluſs gesichert ist. Kleine

Rippen an den Seiten der die Düsen bildenden Stücke verhindern, daſs sich die

Durchlässe für Luft und Gas durch den Druck beim Zusammenpressen des Apparates

schlieſsen. Hat die Birne genügende Hitze, so läuft das Roheisen durch den Kanal O aus der Rinne D aus

einem Schmelz- oder direkt aus dem Hochofen ein. Die Gas- und Luftzuführungen werden

dann geöffnet, wobei im Anfange überschüssige Luft zugeführt wird, um den

Kohlenstoff, das Silicium u.s.w. zu verbrennen. Bei fortgesetztem Blasen wird dann

mehr Gas zugelassen, bis dieses im Ueberschusse vorhanden ist. Nach Beendigung des

Prozesses läuft das durch die Verbrennung des Gases und der heiſsen Luft in

flüssigem Zustande verbliebene Metall durch den Kanal R

in den Ofen S, von welchem aus es zu irgend welchen

Zwecken weiter verwendet wird.

Das Walzwerk von A. J. Acaster in

Sheffield (* D. R. P. Nr. 24546 vom 12. Januar 1883) dient zur Herstellung von Stuhlschienen mit 2 Köpfen (Fig.

3 Taf. 35), welche, statt durch Laschen und Schraubenbolzen, mittels Keile

verbunden sind, die seitlich zwischen den Köpfen liegen und durch Rippen i gehalten werden. Das Walzwerk besitzt zu diesem

Zwecke 6 Walzenpaare, welche vertikal, horizontal oder schräg liegen (Fig.

4 und 5 Taf.

35).

Die Walzen a sind horizontal über einander angeordnet

und nach der Form der Schienenköpfe ausgedreht; sie werden entweder getrieben, oder

laufen lose. Von denselben gelangt die Schiene zu dem vertikalen Walzenpaare b; dieses ist mit der Schienenrippe entsprechendem

Kaliber versehen und führt die Schiene zu den schräg stehenden Walzenpaaren c und d, welche einen

Winkel mit einander bilden. Die Walzen c dienen zur

Herstellung der Rippen am unteren Schienenkopfe, während die Walzen d die Rippen am oberen Schienenkopfe auswalzen. Bei

dieser Arbeit wird der untere Kopf durch die Walze c1 gegen den Druck der Walzen c unterstützt, während die Walze d1 den gleichen Zweck für den oberen Schienenkopf

gegenüber den schräg stehenden Walzen d erfüllt. Das

vertikale Walzenpaar e empfängt nun die mit Rippen

gewalzte Schiene und führt dieselbe zwischen das horizontale Walzenpaar f, welches das Profil vollenden soll, indem es

gleichzeitig in Verbindung mit den Walzen e die Schiene

vollständig gerade aus dem Walzwerke herauslaufen läſst.

Bei dieser Anordnung können die Walzenpaare a, b und e, f durch je ein vertikales Walzenpaar ersetzt werden,

welches entweder frei läuft, oder getrieben wird und von welchem jede Walze eines

Paares als Kaliber die eine Hälfte des Schienenprofiles hat.

Bei den sogen. Universalwalzwerken (z.B. von Hutchinson 1880 236 * 201.

Wenström 1881 241 * 296

u. * 338. Ed. Daelen 1882 243 * 370) findet ein Auswalzen des Stabes in einem Kaliber statt, dessen Querschnitt sich während des Betriebes in wagrechter und senkrechter Richtung verengt. Ed. Daelen schlägt nun neuerdings vor, Kaliberwalzen

ähnlich einzurichten,

d.h. die auf der Ballenlänge der Walzen eingedrehten, neben einander liegenden

geschlossenen Kaliber vor dem Betriebe beliebig

einzustellen, um auf diese Weise Flach- und Bandeisen in beliebigen Abmessungen ohne

einen groſsen Aufwand von verschieden kalibrirten Walzen herstellen zu können. Ein

nach diesem Vorschlage construirtes Walzwerk verbindet also die Vortheile der

Universalwalzwerke mit der groſsen Einfachheit der gewöhnlichen Kaliberwalzen und

ist zweifellos berufen, eine groſse Rolle bei der Herstellung von Flach- und Bandeisen zu spielen, weshalb es gerechtfertigt

erscheint, hier näher auf Daelens Walzwerk mit

veränderlich umstellbaren Kalibern einzugehen. Dasselbe ist nach Stahl und Eisen, 1883 S. 604 und 675 in Fig. 14 bis

16 Taf. 35 skizzirt und besteht aus 2 Dreiwalzensystemen A und B und einem

Walzensystem C. Die Kaliber der beiden ersten Walzwerke

sind auf der Ballenlänge der Walzen neben einander angeordnet, nehmen in der Höhe ab

und in der Breite zu. Die Kaliber werden gebildet durch die Walzenbahnen und die

Spurkränze, welche letztere mit ihrem Umfange auf der gegenüber liegenden Walzenbahn

auflaufen, so daſs geschlossene Kaliber gebildet

werden. Die Spurkränze sind ferner auf den Walzen gegen einander versetzt, so daſs

durch horizontale Verstellung der Mittelwalze nach links eine Verengung der Kaliber

in der Breite vorgenommen werden kann. Die Einstellung der Mittelwalze erfolgt durch

Drehen der Muttern a, welche die auf den Lagersätteln

der Mittelwalze liegenden Bügel c verschieben. Aus Fig.

16 ist durch Einzeichnung der Zahlen I, Ia

u.s.w. zu ersehen, in welcher Art die Stiche erfolgen. Es kann dies geschehen in

Kaliber I hin und in II zurück, in III hin und in IV zurück u.s.w., oder aber in

Kaliber I hin und in Ia zurück, in IIa hin und in IIIa

zurück u.s.w. Dadurch, daſs in den Gerüsten A und B mit 3 Walzen gearbeitet wird und die Spurkränze

diagonal in den Kalibern auflaufen und überspringend angeordnet sind, wird eine

Gratbildung fast ganz vermieden, da der in dem einen Kaliber gebildete Grat in dem

nächstfolgenden Kaliber verschwindet, weil er in eine fest geschlossene Kaliberecke

zu liegen kommt. In der Dicke der Stäbe gestatten diese Walzen nur in so weit eine

Verminderung, als der Zwischenraum zwischen ihnen beträgt, und dieser liegt in den

Grenzen von 1 bis 2mm, kommt also für die Gerüste

A und B wenig oder gar

nicht in Betracht, Um aber trotzdem verschieden dicke

Stäbe herstellen zu können, ist mit den beiden Dreiwalzensystemen A und B ein

Zweiwalzensystem C verbunden, dessen Walzen vertikal

verstellbar sind und welche den aus B kommenden Stab

auf die vorgeschriebene Stärke bringen sollen; die betreffenden Kaliber sind also

Fertigkaliber.

Beabsichtigt man z.B. Flacheisen von 150mm Breite

und 22mm Dicke zu walzen, so stellt man Kaliber V

des Dreiwalzensystemes A durch Verschieben der

Mittelwalze auf eine Breite von 148mm ein, das

Kaliber der Walzen C dagegen, welches 150mm Breite hat, auf 22mm Stärke und läſst nun den Stab durch A und

C gehen. Auf diese Weise kann man durch

gegenseitige Ergänzung der Walzen A, B und C Stäbe verschiedener Abmessungen herstellen, welche

letztere sich durch besondere Anordnungen der Kaliber zu den Walzenbahnen und der

Querschnitte der Spurkränze noch vielfach abändern lassen, so daſs unter Umständen

das Zweiwalzensystem C ganz fortfallen kann.

Verschiedene derartige Abänderungen sind in unserer Quelle näher besprochen. Fig.

13 zeigt z.B. ein Dreiwalzensystem, um Röhreneisen, aus welchem Röhren

durch Zusammenschweiſsen der Längskanten hergestellt werden, zu walzen. Bei

demselben sind 6 verschiedene Kaliber auf den verhältniſsmäſsig kurzen Walzen

angeordnet. Die Verminderung der Kaliberbreite erfolgt durch Verstellung der

Oberwalze nach links, der Unterwalze nach rechts, während die Mittel walze

festliegt. Die Verstärkung in den Ecken der Kaliber erfolgt, um eine bessere

Sehweiſsung der Längskanten bei Herstellung der Röhren aus diesem Röhreneisen zu

erzielen.

Als Vortheile seines Walzensystemes gibt Ed. Daelen folgende an: 1) Den gewöhnlichen Kaliberwalzen gegenüber kommt

eine groſse Zahl von Walzen der verschiedenartigsten Abmessungen in Wegfall; ein

häufiges Auswechseln der Walzen, wodurch Zeit und Arbeit verloren geht, kommt nicht

vor. Es wird zwar durch sogen. Universalwalzwerke mit einem veränderlichen Kaliber eine noch gröſsere Walzenmenge erspart; doch

ist dabei der Verschleiſs, da nur auf einer Stelle der

Walzen gearbeitet wird, ein bedeutenderer, so daſs die Walzen schneller abgenutzt

sind und häufiger nachgedreht werden müssen. 2) Die Walzen des neuen Systemes

gestatten nicht allein ein Nachdrehen ihrer Walzflächen, sondern auch der

Seitenflächen der Spurkränze. Bei den in einander greifenden festen Kalibern der

gewöhnlichen Walzen ist dies bekanntlich in nur geringem Maſse möglich. 3) Da

während des Betriebes eines Walzwerkes nach dem neuen Systeme ein Verstellen der

Walzen bezieh. der Kaliber nicht geschieht, so daſs es in dieser Hinsicht dem

gewöhnlichen Kaliberwalzwerke an Einfachheit der Bedienung gleichkommt, so ist auch

die Arbeit eine eben so schnelle wie bei letzterem und eine sicherere als die der

sogen. Universalwalzwerke, indem durch Unvorsichtigkeit eine falsche Walzenstellung,

wie sie bei diesen vorkommen kann, nicht möglich ist und man nicht von der

Geschicklichkeit eines Arbeiters abhängt. 4) Es läſst sich unter Umständen eine

gewöhnliche Walzenstraſse mit Dreiwalzen-Gerüsten zu einem Walzwerke nach dem neuen

Systeme umändern. 5) Jede Walzenstraſse des neuen Systemes läſst sich durch

Auswechseln der Walzen leicht zu einer gewöhnlichen Walzenstraſse umwandeln, z.B. zu

einer Walzenstraſse für Vierkant-, Rund-, Profileisen u.s.w. 6) Die auf den neuen

Walzen hergestellten Stäbe sind von genau rechteckigem Querschnitte, wie solche die

gewöhnlichen Universalwalzwerke nicht liefern. 7) Man ist durch eine geringe Anzahl

von Walzen im Gerüste C im Stande, mit Kalibern von

geringerer Zunahme in der Breite allen Anforderungen der Praxis in Bezug auf

gangbare Abmessungen zu genügen.

Die Abgratmaschine für Winkeleisen von H.

Ehrhardt in Düsseldorf (* D. R. P. Kl. 49 Nr. 23497 vom 28.

December 1882) ist im Wesentlichen eine doppelte Kreisschere, deren

Scheibenpaare s bezieh. s1 von der Riemenscheibe a aus durch Schneckengetriebe b, c, den Kegelrädern d, e und f, den Stirnrädern h, g

bezieh. i, k in Drehung versetzt werden. Bei A und E werden die

Winkeleisen über je eine Führungsrolle m eingeführt,

welche so gelagert ist, daſs sie ein selbstthätiges Ausweichen bei den vorkommenden Krümmungen

des Winkeleisens gestattet und durch Federdruck wieder in ihre ursprüngliche

Stellung zurückgeht. An den Kegelrädern d und e angebrachte Führungsrollen leiten das Winkeleisen an

den Scherscheiben s1

vorbei; nachdem die eine Seite abgegratet ist, dreht man das Winkeleisen um 90° und

führt es in derselben Weise bei A ein, wobei die andere

Seite abgegratet wird. Die Scherscheiben-Supporte sind mittels Schraubenspindeln

verstellbar, um Winkeleisen von verschiedenen Schenkellängen abgraten zu können.

Nach Stahl und Eisen, 1883 S. 462 arbeitet die Maschine

bereits in 6 Werken sehr gut; eine Maschine genügt schon für eine hohe

Production.

An H. Ehrhardt ist auch eine Richtmaschine für Winkeleisen patentirt (vgl. 1883 250 473), welcher, wie aus Fig. 8 und

9 Taf. 35 zu entnehmen ist, das Winkeleisen bei a zugeführt wird. Die ersten Durchbiegungen werden mittels angetriebener

Walzen r1, welche in

der Höhenrichtung verstellbar sind, ausgeglichen. Die Walzen r sind horizontal und vertikal verstellbar. Durch diese Anordnung wird

zunächst erreicht, daſs man alle Sorten Winkeleisen, auch die mit ungleichen

Schenkeldicken, mit denselben Walzen richten kann; ferner beseitigt man die

Durchbiegungen in der Flächenrichtung der Schenkel. Verläſst das Winkeleisen das

Hauptwalzensystem, so ist es bestrebt, in die Höhe zu gehen, was durch die

gleichfalls vertikal verstellbare Rolle b (Fig.

9) verhindert wird. Sodann geht das Winkeleisen über eine durch Keil

senkrecht verstellbare Rolle c, welche dem Winkeleisen

seine endgültige Richtung gibt.

Durch diese bereits mehrfach erprobte Maschine ist nach Stahl

und Eisen, 1883 S. 461 das zeitraubende, theure und eine gewisse

Aufmerksamkeit erfordernde Richten von Hand oder unter der Presse vermieden. In den

meisten Fällen wird das Winkeleisen durch einen Durchgang gerichtet; nur stärkere

Sorten mit erheblichen Krümmungen erfordern mehrmaliges Durchstecken; unter allen

Umständen wird aber die Arbeit des Richtens in vollkommenerer Weise ausgeführt, als

dies bei denjenigen Vorrichtungen, welche lediglich von der Geschicklichkeit des

Arbeiters abhängig sind, zu ermöglichen ist. Es kommt hinzu, daſs die

Leistungsfähigkeit der Walzenrichtmaschine bedeutend gröſser ist als die der

letzteren und somit das Richten auch erheblich geringere Kosten verursacht.

Die bei der Schienenfabrikation abfallenden Schienenenden der aus Bessemerstahl

erzeugten Eisenbahnschienen lassen sich durch Walzen zu leichteren Schienen

(Grubenschienen o. dgl.) in brauchbarem Zustande nicht herstellen. Wird ein

Schienenende in einem Stauchkaliber der Walze zusammengedrückt, so wird dessen Steg

geknickt (vgl. Fig. 10

Taf. 35), da bloſs Kopf und Fuſs seitlich gehalten sind. Eine aus diesem Stücke

ausgewalzte Grubenschiene hat im fertigen Zustande im Stege der ganzen Länge nach

Fugen (vgl. Fig. 12),

welche nicht zusammengeschweiſst sind, daher die Schiene unbrauchbar machen.

Um solche Schienenenden so zu stauchen, daſs dieselben, auch wenn das Material

Fluſsstahl ist, zu brauchbaren Grubenschienen ausgewalzt werden können, sind von Ed.

Daelen in Düsseldorf (* D. R. P. Kl. 49 Nr. 24194 vom 18.

März 1883) eigene, in Fig. 11

Taf. 35 skizzirte Einsatzstücke für Dampfhämmer in

Vorschlag gebracht worden. In dem Ambosse A sitzt

festgekeilt ein Backenstück D; zu beiden Seiten

desselben befinden sich die Beilagen E und F, welche mittels Schrauben G verstellbar sind, so daſs durch diese Anordnung zwei Arbeitstellen ED und DF

gebildet werden, welche zur Aufnahme des aus dem Ofen kommenden Schienenendes

dienen- letzteres wird zuerst in das Maul ED

eingesteckt, welches derart profilirt ist, daſs seitlich der Kopf und Fuſs der

Schiene anliegt, während neben dem Stege und nach unten dem Kopfe Spielraum gegeben

ist. In dem Hammerbär B ist der Kopf H befestigt, an welchem sich zwei schmale vorstehende

Bahnen a links und rechts befinden; diese reichen in

das Maul ED und DF hinein. Durch wenige Schläge des Hammers wird das in ED befindliche Schienenstück gestaucht, bis

dasselbe, auf die in Fig. 11

links punktirt angegebene Höhe zusammengedrückt, dieses Maul ausfüllt. Mittels der

Schraube G wird dann das Maul ED geöffnet und das herausgenommene Schienenstück

in das Maul DF eingesteckt, in welchem eine

zweite Stauchung erfolgt, wobei eine abermalige Verminderung der Höhe, wie die

punktirte Linie angibt, und eine Verbreiterung des Steges erzielt wird. Da letzterer

nunmehr eine solche Stärke erlangt hat, daſs bei einem ferneren Zusammendrücken ein

Zerknicken unmöglich ist, so kann ein nochmaliges Stauchen des Schienenstückes durch

den Hammereinsatz H auf der oberen Bahn von D, wie in der Mitte Fig. 11

angedeutet ist, oder aber im Stauchkaliber der Walzen erfolgen, um sodann in

geeigneten Kalibern der Schienenwalze zu einer fertigen, brauchbaren Schiene

leichteren Profiles in beliebiger Höhe ausgewalzt zu werden.

Es könnte das Backenstück D mit dem Ambose A zwar aus einem Ganzen

bestehen; doch würde dies nicht vortheilhaft sein, da für verschiedene Profile

entsprechende Backenstücke nöthig sind und daher die Auswechselung derselben eine

unbequeme sein würde, indem der Ambos A dann auch

ausgewechselt werden müſste. Die Schrauben G sind zur

bequemen Handhabung mit einem beweglichen Hebel und einer Knaggenscheibe versehen.

Statt der Schrauben G kann man vortheilhafter das Fest-

und Losstellen der Beilagen E und F einfach mittels

Keile bewirken.