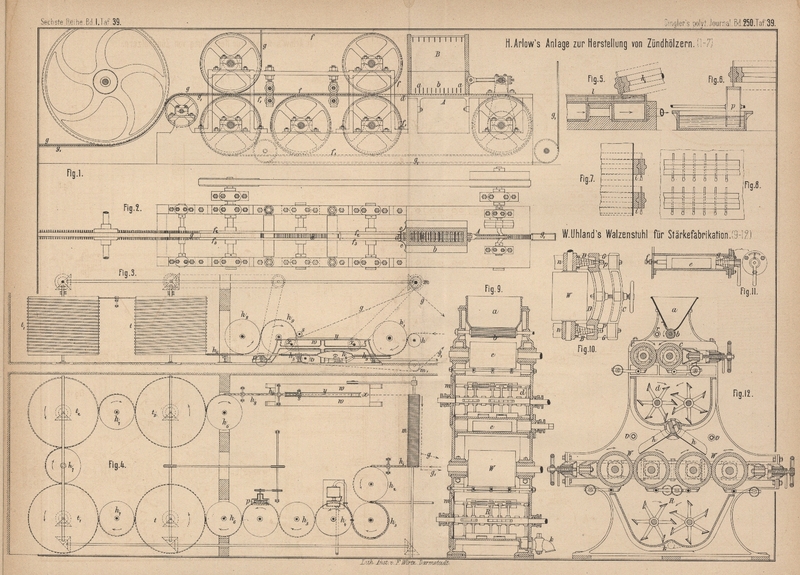

| Titel: | H. Arlow's Anlage zur Herstellung von Zündhölzern. |

| Fundstelle: | Band 251, Jahrgang 1884, S. 536 |

| Download: | XML |

H. Arlow's Anlage zur Herstellung von

Zündhölzern.

Mit Abbildungen auf Tafel 39.

Arlow's Anlage zur Herstellung von Zündhölzern.

H.

Arlow in Neupest (* D. R. P. Kl. 78 Nr. 22308 vom 19. August 1882) verwendet

bei seiner Anläge zur Herstellung von Zündhölzern zwei Bänder ohne Ende, welche die

Hölzchen in regelmäſsigen Abständen zwischen sich fassen und den verschiedenen

Theilen der Maschine zufuhren, damit die Hölzchen selbstthätig nach und nach

angewärmt, paraffinirt, getunkt, getrocknet und schlieſslich abgelegt werden.

Zu diesem Zwecke werden die Hölzchen in den Einlegekasten B (Fig. 1 und

2 Taf. 39) gebracht; der unter demselben befindliche Rüttelkasten b wird durch eine Kurbel und Zugstange in bekannter

Weise bewegt, so daſs auf diese Weise die Hölzchen in die Rinnen des Einlegeriemens

d fallen. Die Breite des Riemens ist bedeutend

kleiner als die Länge der Hölzer und die Rinnen sind so tief, daſs das in dieselben

hineinfallende Hölzchen den Raum völlig einnimmt, während beide Enden der Hölzchen

zu den Seiten des Riemens vorstehen.

Der Einlegeriemen liegt auf seinem Durchgange unter dem Rüttelkasten auf einem

Führungsstücke A auf, welches mit in der Zeichnung

nicht dargestellten Röllchen versehen ist, um den Durchgang des Riemens zu

erleichtern. Die Scheidewände a im Rüttelkasten

erhalten die Hölzchen in ihrer Lage, so daſs sich in jede Rinne des vorübergezogenen

Riemens je ein Hölzchen legt. Das Einlegeband d

verläſst den Rüttler und führt in den Rinnen die Hölzer mit sich, welche beim

Verlassen des Kastens durch zwei Federn e in Bezug auf

ihre Lage im Riemen gleichgestellt werden. Die beiden Enden der Hölzer werden auf

beiden Seiten von den 4 Riemen f bis f3 gefaſst, aus der

Rinne des Einlegebandes gehoben und schlieſslich den beiden endlosen

Transportbändern g, g1

übergeben, deren Spannung selbtthätig geregelt wird. Das obere Band g kommt von der oberen Spirale m (Fig. 3 und

4), das untere Band g1 von der unteren Spirale m1. Die Bänder laufen zunächst über die

senkrechten Scheiben h und h1 und dann über die wagrechten Scheiben

h2 und h3. Unter dem Rande der

letzteren liegt eine durch Dampf erhitzte Rinne, so daſs sich die Enden der

hindurchgeführten Hölzer erwärmen; sie gehen dann auf die geneigte Paraffinirscheibe

h4, durch das

mittels Dampf erhitzte Paraffin l (Fig. 5),

gehen als paraffinirte oder gefettete Hölzer über die Scheibe h5 und mit ihren

paraffinirten Enden über die Walze p des Tunkapparates

(vgl. Fig. 6). Dieser besteht aus einem eisernen Kasten, in welchem sich die

Zündmasse befindet. In dem Kasten befindet sich eine mit Kautschuk überzogene Walze,

an beiden Stirnseiten mit Rändern versehen, gegen welche ein Abstreichlineal sich

anlegt, um die Dicke der aufgenommenen Masse und somit auch die des Kopfes der

vorüber gezogenen Hölzchen zu regeln. Die Tunkwalze soll sich dabei so rasch drehen,

als die Hölzer vorübergeführt werden.

Die so getunkten Hölzchen treten nun in den von allen bisher beschriebenen

Räumlichkeiten getrennten Trockenraum über die Scheibe h6 auf die Trockencylinder t bis t1. Diese bestehen aus einem Blechmantel, über

welchem aus gewalztem Eisen i (Fig. 7 und

8) ein Schraubengang genietet ist, um mit seiner Vertiefung Führung und

Lager der Bänder zu bilden. Die Bänder gehen mittels der Scheiben h7 von einem Cylinder

zum anderen über und gelangen schlieſslich über die Scheiben h6, h8, h9 nach der Ablegevorrichtung. Der Antrieb der

Cylinder erfolgt mittels Kegelräder, die Trocknung mittels heiſser Luft.

Die Ablegevorrichtung besteht aus einem eisernen Gestelle mit Platte w, auf welcher die Achse der Scheibe h9 gelagert ist. An der

Ablegevorrichtung trennen sich beide Bänder g, g1 von einander, indem das obere Band g über die Walze s nach

der oberen Spirale m, das untere Band g1 hingegen über Walze

v nach der unteren Spirale m1 läuft. Ueber die beiden Scheiben x laufen zwei endlose Bänder y, welche das Band g1 zwischen sich fassen und die fertigen Zündhölzer

zwischen sich aufnehmen und weiterführen. Die Geschwindigkeit der Transportbänder

y ist kleiner und ermöglicht eine gröſsere

Ansammlung von Hölzern, welche am rechten Ende des Tisches w von zwei Arbeitern zur weiteren Verpackung in gröſsere Kästen gefüllt

werden.

Tafeln