| Titel: | Bywater's „Theil“-Schlicht- und Schermaschine mit Sewell, Hulton und Bethel's Aufwinderegulator. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 401 |

| Download: | XML |

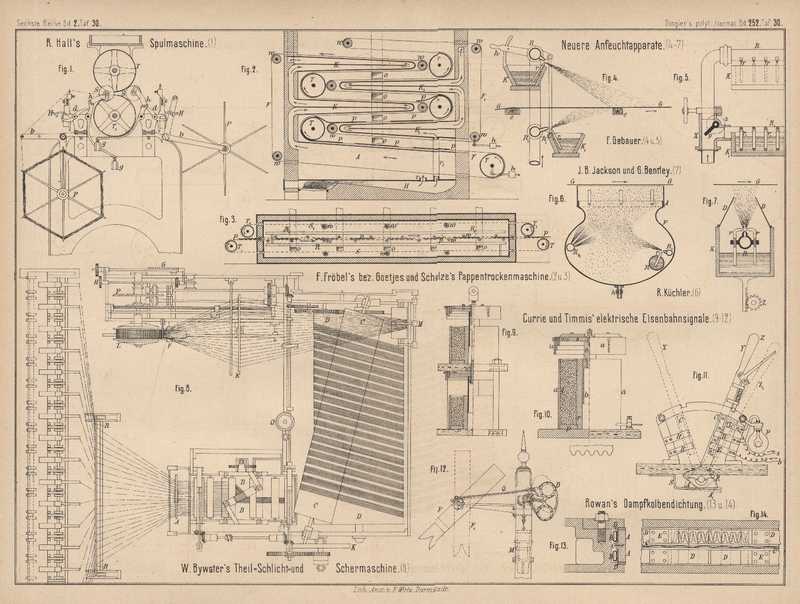

Bywater's „Theil“-Schlicht- und

Schermaschine mit Sewell, Hulton und Bethel's Aufwinderegulator.

Mit Abbildung auf Tafel 30.

Theilschlichtmaschine mit Aufwinderegulator.

Der gebräuchliche Vorgang zur Bildung einer Webkette für Baumwoll- oder

Kammgarnstoffe, mehrere Bäume in weiterer Stellung der Kettenfäden erst zu scheren

und dieselben dann gemeinschaftlich auf der Schlichtmaschine abzuwickeln, zu

schlichten und auf den Kettenbaum zu winden, wird neuerdings, namentlich bei in der

Farbe gemusterten Ketten, durch ein neues Verfahren verdrängt, wobei die Kette

gleich in ihrer erforderlichen Fadenstellung in Theilen

ihrer Breite geschert wird und diese Theile dann auf

einem Baume vereinigt werden. Es hat dieses Theilscheren wesentliche Vortheile vor dem älteren Verfahren, welche im

Allgemeinen in leichterer Beaufsichtigung, also Verwendung billiger Arbeitskräfte

und besserem Erzeugnisse liegen. Es ist nicht gut möglich, auf den gewöhnlichen

Schermaschinen mehrere Bäume von genau gleichem

Durchmesser und gleicher Länge der aufgewundenen Fäden zu erzielen, so daſs beim

gleichzeitigen Abwickeln Spannungsverschiedenheiten der Fäden einzelner Bäume gegen

die übrigen Fäden auftreten, welche dann in dem fertigen Gewebe Fehler

hervorbringen. Zur

Beaufsichtigung des Scherens und zur Bedienung des Spulengestelles sind bei der

groſsen Breite und den vielen Fäden männliche Personen erforderlich. Wenn ein

schmales Stück der Kette geschert wird, so ist die gleiche Länge und der gleiche

Durchmesser leichter zu erreichen und die Verminderung der zu beaufsichtigenden

Fäden läſst weibliche Bedienung zu. Besondere Vortheile hat dieses Theilscheren aber

bei gemusterten Ketten. Da sich das Muster in der Breite mehrere Male wiederholt, so

braucht das Spulengestell nur einmal dafür eingerichtet zu werden, während bei dem

bisherigen Vorgange eine Anzahl Spulengestelle nöthig sind. Ein auftretender Fehler

ist, da das Muster gleich ganz geschert wird, sofort sichtbar, während er sich sonst

erst auf der Schlichtmaschine zeigen konnte. Ein besonderer Nachtheil des bisherigen

Verfahrens besteht in dem Auftreten der verschlungenen Fäden (engl. half bears), welche bei

dem Zusammennehmen der Fäden von den einzelnen Bäumen leicht entstehen können und

für deren Auftreten deshalb bei dem Theilscheren die Hauptursache entzogen ist.

Bei Streichgarnketten ist dieses Theilscheren schon längere Zeit im Gebrauche (vgl.

Sucker 1880 235 * 190);

doch wird dabei auf den Kettenbaum auf einander folgend neben einander in Theilen

geschert, anders als bei dem besprochenen Verfahren, wo zwischen Flanschen Stücke

oder Scheiben geschert und dann neben einander auf den Kettenbaum gesteckt werden.

Auch ist bei Streichgarnketten keine solche Genauigkeit erforderlich wie bei Ketten

aus Baumwolle oder Kammgarn, da sich Spannungsunterschiede der Fäden beim Scheren

durch die gröſsere Elasticität des Streichgarnes leichter ausgleichen und die

gewebten Stoffe gewalkt werden, wobei etwaige ungleiche Webestellen verschwinden.

Das gleichzeitige Schlichten der Fäden eines solchen Kettenstückes beim Scheren wird

erreicht mit der Theil-Schlicht- und Schermaschine von W.

Bywater in Leeds (Englisches Patent, vgl. Textile

Manufacturer, 1883 S. 537), welche in Fig. 8 Taf.

30 im Grundrisse veranschaulicht ist. Die von dem Spulengestelle kommenden, durch

Porzellanaugen in der Schiene R geführten Fäden werden

durch das Riet A zusammengenommen und unter Walzen in

den Schlichtekasten B geleitet. Ein Rührer und ein

Temperaturregulator erhält die Schlichte in dem Kasten stets in richtiger

Beschaffenheit. Die geschlichteten Fäden werden durch eine schräg liegende Walze

nochmals auf die dem günstigen Trocknen entsprechende Breite genähert, gelangen dann

über eine Meſswalze zu der groſsen geheizten Trommel D

und um dieselbe und die etwas entfernt darüber schräg liegende kleine Trommel C ungefähr 20 mal. Auf dem Wege von der einen Trommel

zur anderen sind die Fäden ganz frei der Luft ausgesetzt, so daſs durch die Luft

mehr getrocknet wird als durch Anlage an der heiſsen Trommel, was bekanntlich

vortheilhafter ist (vgl. Baerlein 1877 224 * 67. Lancaster 1875 217 * 26). Bullough und Whitehead 1875 215 * 500.

Die von dem Trockencylinder kommenden Fäden werden durch ein Riet E

seitlich und durch eine Kreuzruthe in eine obere und untere Hälfte getrennt, hierauf

durch ein zweites Riet wieder auf die gewünschte Dichtstellung der Kettenfäden

zusammengenommen und zwischen Randscheiben L

aufgewunden.

Von gröſster Wichtigkeit beim Aufwinden ist nun, nach einander folgend Stücke von

gleichem Durchmesser und gleicher Länge der Fäden zu erzielen. Die letztere Aufgabe

ist in leichterer Weise durch eine Meſswalze mit Zählwerk (Q in der Fig. 8) zu

erreichen; doch der gleiche Durchmesser ist von vielen Einflüssen abhängig und darum

für mehrere Stücke schwieriger zu erlangen. Hat z.B. eines der neben einander auf

den Kettenbaum gescherten Stücke einen etwas gröſseren Durchmesser, so wird dasselbe

beim Abwickeln etwas mehr Faden hergeben als die übrigen und an dieser Stelle eine

Blase im Gewebe entstehen, welche bei ungewalkten Stoffen nicht mehr zu entfernen

ist. Der Durchmesser beim Aufwinden ist vor Allem von der Spannung der Fäden

abhängig; ist die Spannung gering, so geht das Aufwinden leichter und der

Durchmesser wird gröſser; umgekehrt wird bei straffer Spannung der Durchmesser

kleiner. Wenn also die Spannung beim Aufwinden regulirt wird, so ist die Aufgabe des

gleichen Durchmessers für auf einander folgende Stücke gelöst. Es erfolgt dies in

der vorliegenden Maschine durch einen von Sewell,

Hulton und Bethel in Pendleton angegebenen

Aufwinderegulator (vgl. Textile Manufacturer, 1881 * S.

346). Der stets gleiche Zug der Fäden beim Aufwinden ist gesichert durch eine

Druckrolle F, welche sich an das Kettenstück beim

Aufwinden legt. Damit wäre allerdings noch keine Regulirung erlangt, da bei einer

Vergröſserung oder beim Zurückbleiben diese in drehbaren Armen gelagerte Rolle F mehr oder weniger nach auswärts gedrückt wird; für

die Regulirung des sich vergröſsernden Durchmessers beim Aufwinden wird vielmehr die

beim Aufwinden eines Stückes abgenommene Auswärtsbewegung der Druckrolle F für alle übrigen Stücke fest bestimmt.

Die Achse der Lagerarme für die Druckrolle F trägt

auſserhalb des Gestelles zwei Bogenstücke G; das eine

derselben ist fest auf der Achse, das andere lose und auſsen mit einer Verzahnung

versehen, in welche eine durch die Räder H angetriebene

Schnecke greift. Die beiden Bogenstücke G können durch

Schrauben fest mit einander verbunden werden. Wenn eine Kette geschert werden soll,

so werden beim ersten Schergang die beiden Bogenstücke von einander gelöst und auch

das Getriebe H ausgerückt. Die Druckrolle F wird durch ein Gegengewicht an das sich aufwickelnde

Kettenstück gepreſst und dabei nach auswärts bewegt. Die Gröſse der Auswärtsbewegung

bis zum fertigen Stücke gibt der feste Bogen G auf

einer Skala an. Nun wird das Stück abgenommen, die beiden Bogen G verbunden und aus dem Ausschlage der auswärts

bewegten Druckrolle F und der von der Aufwindewelle

gemachten Umdrehungen die Gröſse des Rades E so

bestimmt, daſs, wenn die beiden Bogen G nun durch die

angetriebene Schnecke bewegt werden, sie denselben Weg machen als vorher der feste

Bogen G allein. Will dann der Durchmesser des Stückes

gröſser werden, so preſst die Rolle F mehr dagegen, das

Aufwinden geht schwerer und der Durchmesser wird bald kleiner; umgekehrt, wenn der

Durchmesser zu klein bleibt, wird die Druckrolle F

abgehalten und das Aufwinden nicht mehr durch die Reibung derselben gehindert; die

Spannung vermindert sich, in Folge dessen der Durchmesser bald sein bestimmtes Maſs

erreicht.

Der Antrieb der Aufwindewelle muſs entsprechend der Zunahme des Stückes mit

abnehmender Geschwindigkeit erfolgen. Bei der vorliegenden Maschine geschieht dies

durch zwei Reibungsrollen, welche zu beiden Seiten einer auf der Aufwindewelle

sitzenden Scheibe P gedrückt und vom Mittelpunkte

derselben nach auswärts geführt werden. Durch einen Fuſstritt können diese beiden

Reibungsrollen aus einander gehalten werden, so daſs die Scheibe P frei wird und die Aufwindewelle beliebig gedreht

werden kann. An der Stelle, wo die Fäden von der Trockentrommel kommen, ist ein

Markirapparat M angebracht, durch welchen nach jeder

bestimmten Länge auf den Kettenfäden ein Zeichen gemacht wird. Die Maschine hat auch

noch für eine gröſsere Regelmäſsigkeit des Ganges ein Schwungrad K am Antriebe, durch welches auch die Maschine leicht

von Hand gedreht werden kann.

Ein Aufwinderegulator von Robert Hall in Bury ist auch

a. a. O. 1881 S. 427 mitgetheilt. Es werden Kettengänge von gleichem Durchmesser

erzeugt, wenn sich in jedem eine gleiche Anzahl der aufgewundenen Schichten

vorfindet und die aufgewundene Länge immer dieselbe ist. Hall verbindet deshalb die Meſswalze durch einen Regulator mit der

Aufwindewalze; sobald nun ein Unterschied in der Abhängigkeit der Umdrehungen dieser

beiden Walzen sich bemerkbar macht, zeigt der Regulator denselben durch einen

entstehenden Glanzfleck an und die Spannung der Fäden wird geändert. Zu diesem

Zwecke laufen die Fäden über einige Spannwalzen, welche in verschiedenen Winkeln

eingestellt werden können. Nachdem immer eine bestimmte Fädenlänge aufgewunden ist,

gibt eine Glocke ein Zeichen und gleichzeitig zeigt der Regulator an, ob das

Abhängigkeitsverhältniſs von Meſs- und Aufwindewalze noch richtig besteht.

Tafeln