| Titel: | Bouhey's Fräsmaschine mit Einrichtung, nach der Schablone zu fräsen. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 498 |

| Download: | XML |

Bouhey's Fräsmaschine mit Einrichtung, nach der

Schablone zu fräsen.

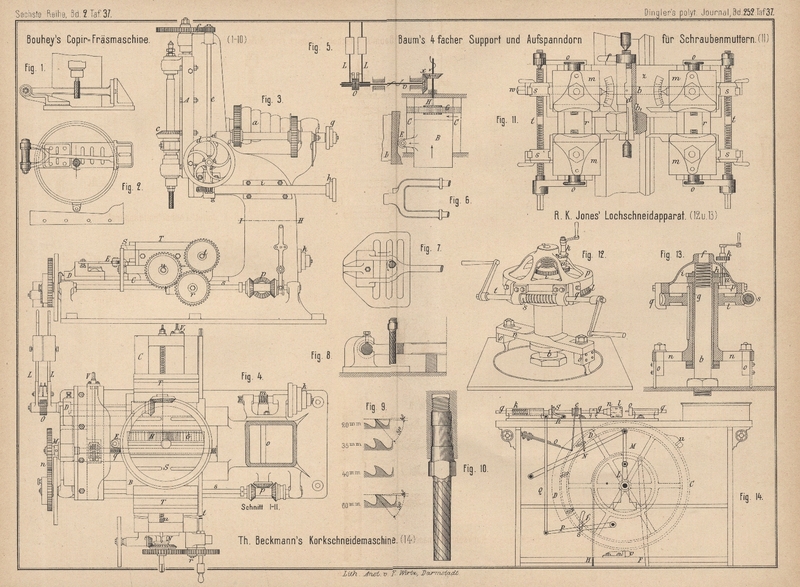

Mit Abbildungen auf Tafel 37.

Bouhey's Copir-Fräsmaschine.

Im Portefeuille économique des Machines, 1883 S. 98 ist

eine von Bouhey construirte Fräsmaschine mitgetheilt,

welche nach allen 3 Richtungen selbstthätige Schaltungsvorrichtungen besitzt und

insbesondere durch eine Einrichtung zum Fräsen nach der Schablone zu vielseitiger

Verwendung geschickt ist. Wie aus Fig. 3 und

4 Taf. 37 zu entnehmen, ist das Maschinengestell ähnlich dem einer

Vertikal-Hobelmaschine und trägt an seinem oberen Ende einen verschiebbaren

Schlitten A mit einer lothrechten Welle, an deren

unterem Ende die Fräse befestigt ist. Der Schlitten kann selbstthätig oder von Hand

in verschiedene Höhenlagen gebracht werden, je nachdem es die zu fräsende Fläche

nothwendig macht.

Die Arbeitstücke werden auf den Tisch S aufgespannt,

welcher selbstthätig oder von Hand nach zwei auf einander senkrechten Richtungen

verschiebbar und um eine lothrechte Achse drehbar ist.

Die Drehbewegung der Fräse erfolgt von der Stufenscheibe a aus für gewöhnlich durch zwei Winkelräder, von denen das eine c, durch ein am Gestelle festes Halslager gehalten,

mittels Nuth und Feder die mit dem Schlitten A

verschiebbare Fräserwelle treibt. Soll die Umdrehungszahl der Fräse noch weiter

vermindert werden, als es mittels der Stufenscheibe allein möglich ist, so geschieht

dies durch Einschaltung einer Vorgelegewelle wie bei einer Drehbank. Die

Umfangsgeschwindigkeit der Fräse soll bei Eisenbearbeitung innerhalb 25 und 30cm in der Secunde liegen, Zahlen, welche sich

durch Versuche als die vortheilhaftesten erwiesen haben.

Die Auf- und Abwärtsbewegung der Fräse erfolgt von der Welle e aus mittels des Zahnräderpaares f, welches

die Schraubenspindel der im Schlitten A befindlichen

Mutter in Drehung versetzt; e kann nun entweder durch

ein Kegelräderpaar vom Handrade d aus gedreht werden,

oder aber es geschieht die Bewegung selbstthätig von der Antriebwelle a aus unter Zuhilfenahme der Stufenscheiben g und h; die Welle i überträgt dann die Bewegung mittels

Schneckengetriebes auf die Welle e. Erfolgt die

Bewegung von d aus, so muſs natürlich eine Kuppelung

zwischen dem Schraubenrade und der Welle e gelöst

werden.

Die Bewegung des Schlittens B auf der Führung C bezieh. die dazu senkrechte Bewegung dieser letzteren

auf der Schwalbenschwanzführung des Fuſsgestelles der Maschine kann ebenfalls sowohl

mittels eines Handrades, als auch selbstthätig von einer Vorgelegewelle aus

eingeleitet werden. Im letzteren Falle wird die Bewegung durch einen Riemen von

einer mit der Scheibe g auf derselben Vorgelege welle

sitzenden Stufenscheibe aus auf die Scheibe k (Fig.

4) und von der Achse dieser letzteren durch ein Schraubenräderpaar m auf die im Fuſsgestelle gelagerte kurze Welle o übertragen, von welcher aus dann die genuthete Welle

s unter Vermittelung eines Wendegetriebes p Drehung in einem oder anderem Sinne empfängt. Von

dieser Welle aus kann durch Einrücken einer Kuppelung durch das Stirnräderpaar n die Bewegung der Schraubenspindel q zur Verschiebung des Schlittens C mitgetheilt werden. Ebenso wird von der genutheten

Welle s aus mittels eines am Schlitten C gelagerten Kegelräderpaares der Welle r Drehung ertheilt, die dann mittels aufzusteckender

Stirnräder je nach Bedarf auf die Schraubenspindel u

zur Verschiebung des Aufspanntisches auf der Führung C

oder auf die Spindel t übertragen wird, welche dem

Mitteltheile S des Tisches eine Drehung um eine

lothrechte Achse ertheilen soll und zwar dadurch, daſs eine auf s mit Nuth und Feder verschiebbare Schnecke in einen

mit dem Tische S verbundenen Zahnkranz eingreift. Diese

Drehbewegung des Tisches ist für die Herstellung von Cylinderflächen nothwendig und

gestattet, das Arbeitstück rasch in die richtige Stellung gegen das Werkzeug zu

bringen; aber sie bedingt eine geringe Ausdehnung des Drehtisches, was natürlich bei

langen Stücken, wie prismatischen Pleuelstangen, schlechte Arbeit hervorruft, da die

lang vorstehenden Enden leicht vibriren und zudem ein etwaiger Spielraum zwischen

Schnecke und Zahnrad sehr störend wirkt.

Diesen Unannehmlichkeiten zu steuern, hat Bouhey

folgende (in Frankreich patentirte) Einrichtung getroffen: Zwei ebenfalls mit

Aufspannnuthen versehene Tische T sind, einander

gegenüberstehend und ebenso hoch wie der Drehtisch S,

mit Bolzen auf dem Schlitten B befestigt; sie

verrichten so den Dienst eines langen Tisches, auf welchem sich auch lange

Arbeitstücke sicher festspannen lassen, ohne daſs man bei kleineren Stücken auf die

Drehbewegung zu verzichten brauchte. M und N sind eingetheilte Scheiben, welche mit den

Schraubenspindeln der beiden Schlitten B und C verbunden sind und das rasche Einstellen auf einmal

bestimmte Punkte erleichtern.

Um unregelmäſsigere Gegenstände nach der Schablone zu fräsen, bringt man auf der

Führung des Gestelles einen zweiten Support D mit der

Schablone an, gegen welche sich die Leitrolle E des

Schlittens B fortwährend stützt. Zu diesem Zwecke ist,

wie aus Fig. 5 zu

ersehen, unter dem Längsschlitten C eine Zahnstange G angebracht, in welche ein durch das Kegelräderpaar

x getriebenes Zahnrad ü greift. Die Achse v des einen Kegelrades

trägt lose zwei mit Gewichten belastete Hebel Z, welche

mittels zweier Klinken auf das gemeinschaftliche Sperrrad O wirken und dadurch das fortwährende Anliegen der Leitrolle E an die Führungsschablone hervorbringen. Der

Schablonensupport D und der Schlitten C werden durch ein und dieselbe im Gestelle gelagerte

Schraube q (Fig.4) bewegt; jedes der beiden Stücke

trägt zu dem Zwecke eine zweitheilige Mutter, deren Hälften wiederum durch Schrauben

V

und V1 mit Rechts- und

Linksgewinde geschlossen oder von einander entfernt werden können. Die Bewegung des

Supportes D relativ zum Gestelle ist zum bequemen und

genauen Einstellen der Schablone bei festgespanntem Arbeitstücke nöthig.

Will man nach der Schablone fräsen, so wird demnach die Mutter des Schlittens C durch Drehen an V1 auſser Eingriff gebracht, während der Support D durch seine Mutter auf der ausgeschalteten Spindel

q festgeklemmt wird und so mit dem Gestelle fest

verbunden ist; der Schlitten B erhält Querbewegung. Für

die gewöhnliche Arbeit genügt es, die Zahnstange G

auſser Wirkung zu bringen, indem man das treibende Rad des Paares x ausrückt; die Mutter des Supportes D wird dann durch entsprechendes Drehen von V auſser Eingriff gebracht und dafür die Mutter des

Schlittens C mittels der Klemmspindel V1 geschlossen.

Die Fig. 1 und 2 Taf. 37

zeigen ein zu bearbeitendes Stück mit der dazu gehörigen Schablone. In Fig.

6 bis 8 sind

einige der Stücke wiedergegeben, welche unter Anwendung der Schablone hergestellt

worden sind.

Die Hauptdaten der verschiedenen Gröſsennummern, welche Bouhey construirt, sind folgende:

Nr. 2

Nr. 3

Nr. 3b

Vertikalverschiebung des Fräsenhalters

0,250m

0,300m

0,350m

Längsverschiebung

des

Schlittens

0,450

0,700

0,850

Querverschiebung

„

„

0,450

0,700

1,100

Gewicht

1800k

4350k

4850k

Preis

3600 M.

5920 M.

6880 M.

Die nachfolgenden Angaben über die Herstellung der Fräsen sind aus zahlreichen in den

Werkstätten der Compagnie de Paris-Lyon-Mediterannée

angestellten Versuchen abgeleitet.

Der Durchmesser der cylindrischen Fräsen soll womöglich

nicht über 30 bis 35mm hinausgehen; wenigstens

erzielt man damit wesentliche Ersparnisse bei der ersten Anschaffung und gestatten

die kleinen Fräsen, einfachere Fräsenhalter anzuwenden. Die Ganghöhe der schraubenförmig herzustellenden Schneiden beträgt das 4½

fache des Durchmessers, was einem Steigungswinkel von 55° entspricht, während die

Anzahl n der Zähne nach folgender Formel n = ⅕D + 3 bestimmt wird,

wobei die Minimalzahl 7 bei einem Durchmesser von 20mm eintritt. Die wirksame Höhe der cylindrischen Fräse nimmt man nicht

über 4 D. Die Form der Zähne ist in Fig. 9 Taf.

37 wiedergegeben und zwar sind dies durch eine zur Tangente der Schneide senkrecht

stehende Ebene erzeugte Schnitte; der Schneidwinkel hat eine Gröſse von 51°, der

Anstellungswinkel eine solche von 4°. Als Anlaſsfarbe

beim Härten wird strohgelb genommen. Da die Fräse beim Härten sich leicht etwas

verzieht, bearbeitet man, um genau rundlaufende Fräsen zu erhalten, den Theil,

welcher in den Halter kommt, erst nach dem Härten, während die letzten

Ungleichmäſsigkeiten noch beim Anschleifen des Anstellungswinkels beseitigt

werden.

Die Gestalt der Fräse und Art und Weise ihrer Befestigung ist in Fig. 10

verdeutlicht; die Erzeugende des Kegels hat eine Neigung von 1/29 oder 3,45

Proc. gegen die Achse.

Von erhaltenen Zahlenwerthen werden folgende mitgetheilt:

Durchmesserder Fräse

Ausgeführte Arbeit

Fortrückungin 1 Min.

StündlichzerspantesGewicht

20mm

Schnitt von 10mm

Dicke und 40mmBreite

45mm

8,3k

20

Schlitz in 30mm

dickem Eisen

30

8,3

60

Schlitz von 35mm

Tiefe

15

14,5

Tafeln