| Titel: | Ueber Papierfässer und deren Herstellung. |

| Autor: | G. R. |

| Fundstelle: | Band 252, Jahrgang 1884, S. 504 |

| Download: | XML |

Ueber Papierfässer und deren

Herstellung.

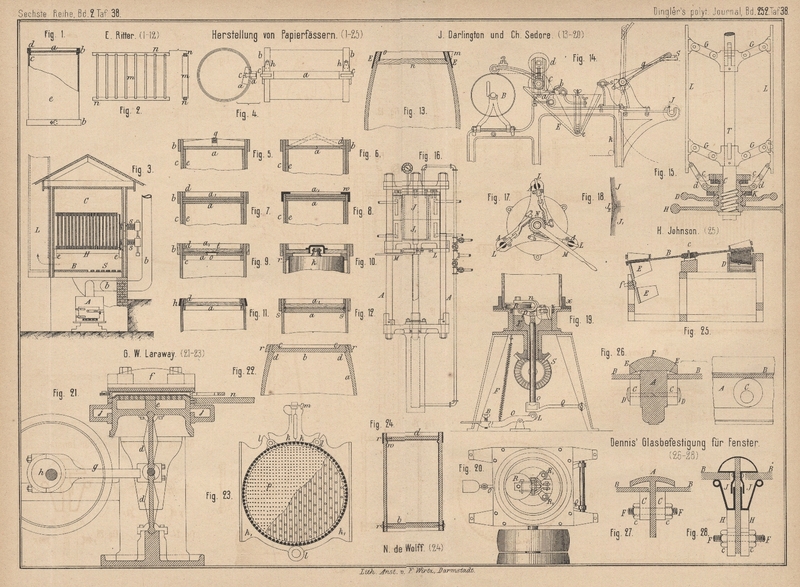

Patentklasse 54. Mit Abbildungen auf Tafel 38.

Ueber Papierfässer und deren Herstellung.

Vor den Fässern aus Holz haben die Papierfässer die Vorzüge, daſs sie leichter und

fester sind, also nicht so leicht zusammenfallen und zudem billiger hergestellt

werden können; diese Vorzüge machen sich besonders geltend, wenn das Faſs als

Transportmittel für pulverige, teigige und dickflüssige Waaren dient. Dabei können

die Papierfässer je nach dem Zwecke, dem sie dienen sollen, passender und handlicher

hergestellt werden, als dies bei Holzfässern je der Fall ist.

Die Papierfässer werden entweder aus über einander geleimten Papier- oder

Pappschichten, oder direkt aus Papiermasse hergestellt und können ebenso wohl eine

mehr oder weniger gewölbte, als auch eine cylindrische oder einseitig verjüngte Form

erhalten.

Papierfässer von cylindrischer Form aus über einander

geleimten Pappdeckelblättern werden von Eugen

Ritter in Ehrenfeld bei Cöln (* D. R. P. Nr. 3958 vom 27. Juni 1878) hergestellt. Die

gebräuchlichste Einrichtung eines solchen Fasses zeigt Fig. 1 Taf.

38. Es ist e der durch Runden einer Papptafel und

Verbinden der Enden derselben erhaltene Rumpf, auf den zum Schütze seiner Ränder die

äuſseren Kopfreifen b von Holz, Eisen o. dgl.

aufgezogen werden. Der Boden a, ebenfalls aus Pappe

oder aus Holz, wird zwischen den beiden inneren Reifen c und d gehalten.

Zur Herstellung der dicken Papptafeln werden eine je nach der gewünschten Stärke bestimmte

Anzahl in gleiche Gröſse geschnittener und auf einer Maschine gleichzeitig auf

beiden Seiten mit dem Klebemittel oder Cemente bestrichener Pappdeckelblätter auf

einander gelegt, wobei das oberste und unterste Blatt auf der äuſseren Seite nicht

bestrichen wird. Mehrere solcher Lagen (gewöhnlich 1000k auf einmal) kommen dann in eine Presse, in welcher sie fest

zusammengedrückt werden, damit der Klebstoff tiefer in die Pappdeckelblätter

eindringt und deren Verbindung eine möglichst dichte wird.

Aus der Presse kommen die durch die unbestrichen gebliebenen Seiten leicht zu

trennenden Papptafeln zum Trocknen in eine Trockenkammer, welche in Fig. 3 Taf.

38 im Durchschnitte skizzirt ist, wobei die Papptafeln vollständig eben bleiben

müssen, sich also weder verziehen, noch in einzelne Lagen loslösen dürfen, um jede

Blasenbildung zu verhüten. Die Papptafeln müssen daher während des Trocknens von

beiden Seiten zusammengehalten werden, zu welchem Zwecke die Trockenkammer die

nachfolgend beschriebene Einrichtung erhält. Ein an einer Stirnseite zugängiger Raum

C mit Doppelwandungen, deren Zwischenräume mit

einem schlechten Wärmeleiter ausgefüllt sind, wird durch einen darunter befindlichen

Ofen A mit den Rauchabzugsrohren b erwärmt* an Stelle dieser direkten Heizung kann auch

eine Dampfheizung treten. Der Boden B des Raumes ist

nur auf einer Hälfte bei S durchbrochen, um der warmen

Luft eine bestimmte Strömung zu geben, welche durch eine in dem Abzugskanale L liegende Klappe regulirt werden kann. An den Seiten

wänden des Raumes sind Knaggen e angebracht, in welche

die Riegel H gelegt werden. Auf diese Riegel H kommen die Papptafeln zu stehen, welche durch die in

Fig. 2 besonders dargestellten Holzrahmen von einander getrennt werden.

Indem die Latten m dieser Rahmen die Papptafeln mit

ihrer schmalen Seite berühren, erlauben sie, da auch die Randleisten n schwächer als die Latten m sind, eine allseitige Berührung der warmen Luft mit den Papptafeln. Wenn

in der ganzen Breite abwechselnd Papptafeln und Rahmen eingelegt sind, wird zuletzt

noch ein Brett eingeschoben und darauf durch die in der Wand angebrachten

Schraubenspindeln s der ganze Pack Papptafeln und

Rahmen festgepreſst. Auf diese Weise werden die Papptafeln während des ganzen

Verlaufes der Trocknung gehalten und können während derselben erforderlichen Falles

die Schrauben s noch nachgezogen werden.

Die aus der Trockenkammer genommenen trockenen Papptafeln sind vollkommen eben und

gerade; dieselben werden nun wasserdicht gemacht und den Kanten, wo sich beim

fertigen Rumpfe die Reifen anlegen, wird durch Eintauchen in eine geeignete

Flüssigkeit eine besondere Härte und Steifheit gegeben. Auf einer Maschine werden

vorher die Papptafeln gerade geschnitten und ihre Kanten, welche später über

einander zu liegen kommen, abgeschrägt. Das Runden der Papptafeln und das Zusammenleimen der

abgeschrägten Kanten unter Anwendung eines besonderen Cementes geschieht auf einer

Maschine, über deren Construction die Patentschrift jedoch nichts angibt. Es ist nur

eine in Fig. 4 Taf.

38 wiedergegebene Zwinge beschrieben, mit deren Hilfe das Zusammenleimen auf der

Maschine erfolgt. Zwei hölzerne Schienen a decken die

Leimfuge des Faſsrumpfes von innen und auſsen und werden durch die eisernen Klammern

c von jeder Kopfseite her fest zusammengezogen. Die

gleichzeitig mit umfaſsten Reifen b werden an ihren

Enden h mit Holzschrauben und kleinen Metallklammern

zusammengehalten.

Das Biegen und Zusammenleimen des Faſsrumpfes soll auf der Maschine sehr schnell

gehen und je nach der Faſsgröſse 1 bis 3 Minuten dauern, so daſs 3 Arbeiter in 10

Stunden im Mittel 300 bis 500 Faſsrümpfe zu leimen vermögen. Mit den Zwingen bleiben

die Rümpfe 5 Stunden liegen, in welcher Zeit der Leim oder Cement der Fuge

vollkommen getrocknet ist. Auch das Einbringen der Innenreifen in den Faſsrumpf soll

nach der Patentschrift auf einer Maschine erfolgen, wobei gleichzeitig die Böden

eingesetzt werden.

Die auf diese Weise erzeugten Papierfässer können anstatt cylindrisch ebenso gut auch

in Form eines abgestumpften Kegels erzeugt werden, so daſs sie für den Versand in

einander geschoben werden können, wobei dann die Böden besonders zu verpacken

sind.

Für manche Zwecke wird der Faſsrumpf innen oder auſsen oder beiderseits mit dünnen

Holzfurnüren belegt; auch können solche zwischen Papptafeln gelegt werden. So stellt

Eng. Richter Versand- und Aufbewahrungsgefäſse für

Pulver o. dgl. (* D. R. P. Kl. 81 Nr. 8907 vom 1.

Mai 1879) her durch Umgeben eines cylindrischen papiernen Rumpfes mit einer

metallenen Hülle, auf welche die Reifen oder wieder ein Papierrumpf gezogen werden.

Die Füllung der Fässer erfolgt vor der Fertigstellung oder durch in einem Boden

angebrachte Verschraubungen.

Im Zusatzpatente Nr. 9036 vom 19. September 1879 sind Papierfässer mit Doppelwandung

angegeben. Auf einen fertigen Rumpf e (Fig. 5 bis

8 Taf. 38) wird eine zweite Papptafel c

gewickelt, auf welche erst die Reifen b kommen. Auf den

inneren Faſsrumpf e legt sich dann der Boden a. In Fig. 5 wird

der Deckel a durch ein Leistenkreuz g gehalten. In Fig. 6 ist

der Deckel a theilbar, so daſs derselbe nach seiner

Einpressung eine sehr feste Lage zwischen dem Faſskörper e und einem eingesetzten Ringe d erhält. In

Fig. 7 und 8 besteht

der Deckel aus drei Lagen. Die innere Lage a wird

gewöhnlich mit dem inneren Rumpfe e1 verleimt; die weiter darüber gelegten Böden a1 werden entweder

durch einen Innenreif d (vgl. Fig. 7),

oder durch einen Winkeleisenring w (vgl. Fig.

8), welcher gleichzeitig den Auſsenreifen bildet, gehalten.

Weitere Anordnungen sind durch das zweite Zusatzpatent * Nr. 10146 vom 23. Januar

1880 geschützt. Bei dem in Fig. 9 Taf.

38 dargestellten Verschlusse kommt auf den Innenreifen c ein

Papierboden a zu liegen, oder wird damit verkittet,

über welchen der starke Holzboden a1 eingesetzt wird. Dabei kann der Papierboden a eine Füll- und Entleerungsöffnung o erhalten, welche durch eine aufgelegte Papierscheibe

t verschlossen wird. In Fig. 10 ist

ein Papierfaſs zur Aufnahme eines Gefäſses k aus Glas,

Thon, oder Metall gezeichnet. Der Zwischenraum zwischen Gefäſs und Faſs wird in den

Ecken mit Ringen r aus elastischem Material ausgefüllt,

so daſs das Gefäſs auf diesen Polsterstreifen vollkommen sicher ruht. In Fig.

11 ist der Verschluſs des Papierfasses durch Auftreiben eines conischen

Reifens h bewirkt. In den inneren Verschluſsreifen d ist mit einem Falze der Boden a eingelassen, wodurch derselbe einen besseren Halt findet und auch die

Dichtung eine vollkommenere wird. In Fig. 12 ist

ein Verschluſs mit Doppelboden und einer besonderen zwischen den abgeschrägten

Rändern der Böden a, a1

liegenden Abdichtungsschnur s dargestellt.

Auch für die Beförderung von Eiern oder Früchten, welche keinen Druck erleiden dürfen, hat Richter geeignete Papierfässer erdacht (vgl. * D. R. P.

Nr. 3959 vom 27. Juni 1878). In der Achse des Fasses befindet sich eine mit den

Böden verschraubte Stange, auf welche Papierscheiben gesteckt werden. In diese sind

dann ausgezackte Löcher eingeschnitten, in welche die Eier o. dgl. zu liegen

kommen.

Papierfässer von gebauchter Form aus über einander gewickelten Rollenpapieren werden nach dem Verfahren

von J. H. Darlington und Ch. E.

Sedore in New York (Erl. * D. R. P. Nr. 8743 vom 14. August 1879) in der

Weise angefertigt, daſs zuerst ein Cylinder aus Papier hergestellt, derselbe dann in

die Fig. 13 Taf. 38 ersichtliche Form gebracht und gleichzeitig getrocknet

wird, worauf die Enden des erhaltenen Rumpfes zum Einbringen der Faſsböden mit einer

Rinne versehen werden, welche drei Arbeiten auf besonderen Maschinen erfolgen.

Die Maschine zum Wickeln des Papiercylinders zeigt Fig. 14

Taf. 38 und die Wickeltrommel B derselben allein Fig.

15. Von der in die Maschine eingehängten und durch die Leiste S gebremsten groſsen Papierrolle J geht das Papier in dem Leimtroge E unter einer der ungleichen Spannung des Papieres

wegen beweglich gemachten Walze e zu einem Paare

Druckwalzen c, d und wird hinter diesen auf einer

Trommel B in gewünschter Stärke aufgewickelt. Das in

dem Troge E von dem Papiere aufgenommene Klebemittel

wird zum gröſsten Theile durch stellbare Schienen a und

b abgestrichen und der noch überschüssige

Klebestoff von den Druckwalzen c, d zurückgehalten. Der

Bremshebel g ist mit einem Bogen s verbunden, von welchem eine Kette k über Rollen nach dem vorderen Ende der Maschine

läuft, so daſs von dort aus die Bremse gehandhabt werden kann. Die Maschine ist noch

mit einer selbstthätigen Ausrückvorrichtung versehen, welche nach einer bestimmten

Anzahl Trommelumdrehungen, wenn also die aufgewickelte Papierschicht die gewünschte Stärke erlangt

hat, zur Wirkung kommt. Um den Papiercylinder leicht von der Trommel abnehmen zu

können, wird dieselbe dann verkleinert. Zu diesem Zwecke ist der Trommelmantel aus

Leisten L (Fig. 15)

gebildet, welche durch die Gelenkstangen G mit der

Trommelachse T verbunden sind. Die Leisten stoſsen

jedoch nicht alle radial zusammen, vielmehr sind einzelne parallel zu ihrem

Mittelradius zusammengepaſst; diese können also zuerst nach der Trommelachse zu

bewegt werden, worauf erst die übrigen Leisten nachfolgen können. Es wird auf diese

Weise eine vollkommen geschlossene Oberfläche der Trommel auch bei deren gröſster

Erweiterung erzielt. Die ersteren Leisten hängen mit den Gelenkstangen d an einer Krone K, welche

durch das Handrad D auf der mit Gewinde versehenen

Büchse C verschoben werden kann; die letzteren Leisten

sind ähnlich durch Gelenkstangen c mit der Büchse C verbunden, welche ihrerseits durch das Handrad H auf der mit Gewinde versehenen Trommelachse

verschiebbar ist. Durch Drehung der Handräder können also nach einander beide Arten

Leisten parallel nach der Trommelachse zu bewegt werden, worauf der noch nasse

Papiercylinder leicht abzuziehen ist. Derselbe kommt nun in die in Fig. 16

Taf. 38 dargestellte hydraulische Presse.

Die den Papiercylinder aufnehmende Form besteht aus zwei Theilen J und J1, von denen der untere gegen den oberen gepreſst

und dann festgestellt wird. Dies geschieht durch die Keile L (Fig. 17),

welche durch ein mittels eines Hebels M bewegtes

Zahnrad N alle gleichzeitig in Löcher der Säulen A der Presse eingeschoben werden. Damit das Faſs an der

Fuge der beiden Formtheile keine Naht bekommt, wird dort ein besonderer Schluſsring

J2 eingelegt (vgl.

Fig. 18). Die beiden Formhälften sind mit Höhlungen für Dampfheizung

versehen. In die Ausbauchung wird der feuchte Papiercylinder unter Benutzung eines

dehnbaren Sackes aus Gummi hineingepreſst, in ähnlicher Weise wie die Formgebung der

Strohhüte u. dgl. erfolgt. Der Sack ist an der oberen Preſsformplatte befestigt und

reicht in denselben hinein ein Block, welcher den Innenraum so weit ausfüllt, daſs

es nur einer sehr geringen Wassermenge bedarf, um den Sack auszudehnen. Unter dem

starken hydraulischen Drucke bleibt der Gummisack, bis der ausgebauchte

Papiercylinder vollkommen trocken ist, was zuweilen schon in 5 Minuten erreicht

ist.

Die Maschine zum Kimmen der Ränder des Faſsrumpfes ist in Fig. 19 und

20 Taf. 38 skizzirt. Eine Rolle R mit einer

Stahlscheibe wird in dem von einem Ringe x gehaltenen

Faſsrumpfe herumgedreht, wobei, neben dem Eindrücken der Kimme durch die

Stahlscheibe zur Aufnahme des Bodens, durch die conische Form der Rollen der Rand

etwas zur leichten Einbringung des Bodens erweitert wird, wie dies in Fig.

13 bei m punktirt angedeutet ist. Die Rolle

R lagert in einem Bügel n, welcher durch ein Gelenkstück p mit der

stehenden Spindel o

verbunden ist; dasselbe

ist der Fall mit den zwei kleinen Rollen R1. Alle drei Rollen sitzen auf dem Theile T, welcher durch ein Kegelräderpaar S in Umdrehung versetzt wird. Die Spindel o stützt sich in dem Spurlager eines Hebels Q, welcher durch den Tritthebel O mit der Rolle L gehalten wird. Wenn der

Hebel O nieder getreten und somit die Spindel o gehoben wird, gehen vermöge der Kniehebelwirkung der

Gelenkstücke p die 3 Rollen R und R1 aus

einander, die letzteren finden ihre Anlage an dem Ringe z und drücken die erstere fest gegen den Faſsrand. Die Feder F bewirkt den Rückgang der Rollen und die Stellschraube

B begrenzt die Tiefe des Eindrückens der Rolle R.

Sind beide Faſsränder derart vorgerichtet, so werden die Böden n (Fig. 13)

eingedrückt und dann durch Auftreiben der Auſsenreifen E die Ränder wieder zusammengezogen; gleichzeitig wird der Innenreifen o eingesetzt, welcher bis an die Kimme reicht und den

Halt des Bodens noch sichert.

Direkt aus Papier auf der Papiermaschine gewickelte

Papierfässer sollen nach H. A. Johnson in Medina, N. Y.

(Nordamerikanisches Patent Nr. 258071, vgl. Papierzeitung, 1883 S. 1244) mittels der in Fig. 25

Taf. 38 gezeichneten Wickelvorrichtung in folgender Weise hergestellt werden. Der in

einem Stoffkasten D laufende Siebcylinder C gibt die aufgenommene Papierschicht an die mit Filz

bezogene untere Fläche der Scheibe B ab. Durch diese um

den Zapfen c drehbare Scheibe B wird der Siebcylinder C in Bewegung gesetzt

und die anhaftende Papierschicht zu der conischen Wickelwalze E getragen, welche gleichzeitig durch die Scheibe B angetrieben wird und die Papierschicht aufnimmt. An

einer um den Zapfen f drehbaren Scheibe sitzen zwei

solche Wickelwalzen E; hat nun die Schicht auf der

oberen Walze die gewünschte Stärke erlangt, so wird das Papier auf der Scheibe B durchgeschnitten und die andere Wickelwalze nach oben

zur Aufnahme des Papieres gedreht. Der von der ersteren Walze E abgezogene etwas conische Papierschlauch wird nun auf

vorher beschriebene Weise weiter behandelt.

Direkt auf der Papiermaschine werden auch Papierfässer nach dem Vorschlage von N. de Wolff in Christiansthal bei Hadersleben (Erl. *

D. R. P. Nr. 4751 vom 7. September 1878) hergestellt. Ein Hohlcylinder aus Blech,

Porzellan, Glas o. dgl. wird auf einer Cylindermaschine mit Stoff aus Stroh, Torf,

Holz, Lumpen u.a. überzogen, indem die vom Cylindersiebe aufgenommene Stoffschicht

sich gleich auf den Cylinder wickelt. Auf letzterem wird dieselbe dann getrocknet

und so ein Papierfaſs erhalten, welches durch das darin bleibende Gefäſs für jeden

aufzunehmenden Inhalt entsprechend widerstandsfähig ist, während durch die umgebende

Stoffschicht dieses Gefäſs selbst vor Beschädigungen geschützt wird. Fig. 24

Taf. 38 zeigt ein solches Papierfaſs, bei welchem das innere Gefäſs aus Blech ist.

Der innere Blechboden b ist eingelöthet und am oberen

Rande hat das Blechgefäſs eine Wulst w, auf welche sich der Deckel d legt, welcher, wie auch der Boden, aus einer inneren

Blech- und einer äuſseren Holzscheibe zusammengesetzt ist. Die Ränder werden noch

durch aufgenagelte Reifen r geschützt.

Von G. W.

Laraway in Hartford, Nordamerika (*

D. R. P. Nr. 20132 vom 18. Januar 1882) ist eine

Presse angegeben, um auch die bisher aus Holz oder über einander geleimtem Papier

bestehenden Faſsböden aus Papierstoff herzustellen. Der

Faſsböden b (Fig. 22

Taf. 38) wird mit verstärktem Rande c gefertigt und

gibt daher eine gröſsere Auflage, also auch eine bessere Dichtung an dem Faſsrumpfe.

Der Boden legt sich auf den bei d abgesetzten Faſsrumpf

a (Fig. 22)

und kann auch mit durch den Auſsenreifen r hindurch

getriebenen Nägeln gehalten werden. Während bisher auch Faſsböden mit umgelegtem

Rande hergestellt wurden, indem die noch feuchten über einander geleimten

Papierschichten in einer runden Form gepreſst wurden, wobei jedoch an den Rändern

oft Brüche vorkamen, wird hier der Faſsböden in einer entsprechenden Form direkt aus

Papiermasse gepreſst.

Die erforderliche Presse zeigt Fig. 21,

die benutzte Form allein Fig. 23.

Der Preſskolben e wird von dem Excenter h mittels Stange g und

Kniehebel d auf und nieder bewegt. Wenn sich der Kolben

in seiner tiefsten Stellung befindet, kann durch die Kanäle j die Papiermasse zutreten. Ueber dem Kolben e wird auf einer Bahn n die Form

eingeschoben, welche sich gegen das Querhaupt f der

Presse legt. Der Kolben ist hohl und auf seiner oberen Fläche mit kleinen Löchern

finden Ablauf des Wassers versehen. Die in Fig. 23

dargestellte Form setzt sich zusammen aus einer runden Platte und einem sie

umgebenden Ringe, welcher aus 4 Theilen besteht, die auf den durch die Gelenke l und die Klammer m

zusammengehaltenen Stücken k und k1 befestigt sind. Für

den Austritt des Wassers hat die runde Formplatte, der Ring und die obere

Kolbenfläche folgende Einrichtung erhalten: Die innere Wand bildet ein feines Sieb

p (Fig. 23),

unter welchem ein wellenförmiges Blech liegt, das mit gröſseren Löchern versehen

ist.

Wenn ein Boden dicht genug gepreſst ist, wird die Form aus der Presse gezogen, der

viertheilige Ring derselben geöffnet, worauf der fertige Boden leicht herausgenommen

werden kann.

G. R.

Tafeln