| Titel: | Verwendung der Elektricität im Hüttenwesen. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 32 |

| Download: | XML |

Verwendung der Elektricität im

Hüttenwesen.

Mit Abbildungen auf Tafel 4.

Verwendung der Elektricität im Hüttenwesen.

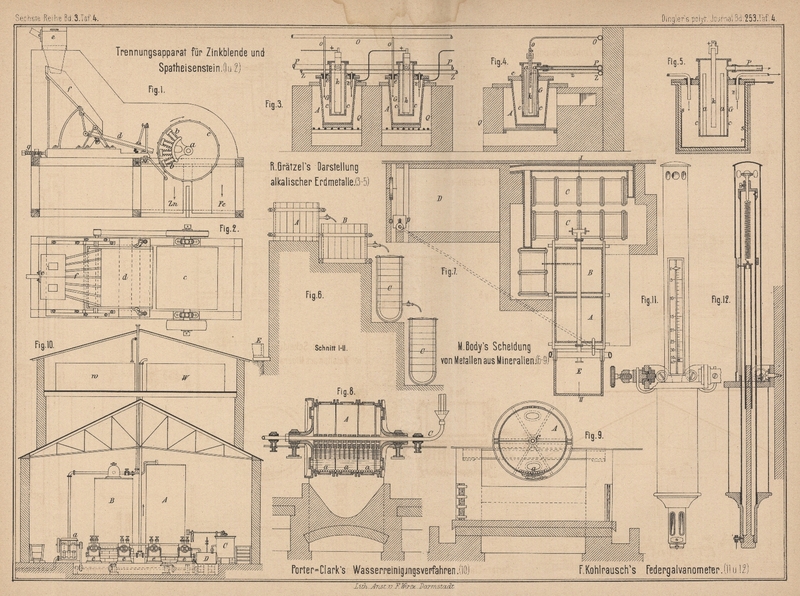

Bei dem elektromagnetischen Trennungsapparate für Zinkblende

und Spatheisenstein von der Gesellschaft des

Silber- und Bleibergwerkes Friedrichssegen bei Oberlahnstein (* D. R. P.

Kl. 1 Nr. 24976 vom 3. Mai 1883) befinden sich, wie Fig. 1 und

2 Taf. 4 zeigen, auf einer festen Achse a

ebenfalls fest die Elektromagnete b. Die gehörig

zerkleinerten und calcinirten Erze gelangen durch den Trichter e auf die Vertheilungstafel f und über das Schüttelwerk d zur

Messingtrommel c. Sobald diese Erze nun in die Nähe der

Trommel c gelangen, werden die Eisenoxyduloxydtheilchen

angezogen und auf dem Umfange der Trommel festgehalten, während die Blende

herabfällt. Durch die Drehung der Trommel in der Richtung des Pfeiles gelangen die

Eisentheilchen schlieſslich aus dem Bereiche des Elektromagnetes und fallen auf der

anderen Seite der Trommel herab.

Der Apparat ist auch für verschiedene Erzsorten bezüglich der Korngröſse und des

Eisengehaltes anwendbar, indem durch eine Schraube g

das Schüttelwerk d der Trommel c genähert oder entfernt werden kann und dadurch die Anziehungskraft auf

die einzelnen Eisentheilchen verstärkt oder geschwächt wird. Mittels einer 1e zum Betriebe erforderlichen Gramme'schen Maschine werden 4 solcher Apparate mit

Elektricität versorgt. 1 Apparat verarbeitet stündlich 2t, also in 12 Stunden 24t Roherze von 9

bis 11 Proc. Zinkgehalt und werden daraus von der Gesellschaft etwa 8t Zinkblende mit 38 bis 40 Proc. Zinkgehalt und

16t Eisenerze erzielt. Der Apparat hat

gegenüber den sonst gebräuchlichen den Vorzug, daſs die Magnete mit den zu

trennenden Erzen nicht direkt in Berührung kommen, und daſs keine Stromunterbrechung

stattfindet. (Vgl. Buchanan 1883 248 344. Wassermann 1881 242 * 270.

Siemens 1880 238 *

462.)

Wie O. Heberle in der Zeitschrift des Vereins deutscher Ingenieure, 1884 * S. 463 hervorhebt,

bewährt sich der Apparat, welcher in Friedrichssegen seit einiger Zeit im Betriebe

ist, durchaus.

Nach den in den Sitzungsberichten der physikalisch

medicinischen Gesellschaft zu Würzburg, 1884 mitgetheilten umfassenden

Versuchen von F. und W.

Kohlrausch über das elektrochemische Aequivalent

des Silbers schlägt der Strom von 1 Ampère secundlich 1mg,1183 Silber oder 0mg,3281 Kupfer nieder und zersetzt 0mg,09328 Wasser (vgl. 1884 251 28).

R. P. Herrmann in Berlin (D. R. P. Kl. 40 Zusatz Nr.

26091 vom 26. Juni 1883, vgl. 1884 251 418) empfiehlt die Darstellung von Zink aus mit Säuren behandelten Erzen auf elektrolytischem

Wege nach vorheriger

Umwandlung des gelösten Zinkes in alkalische und erdalkalische Doppelsalze.

M. Kiliani in München (Patentanmeldung vom 10. März

1884) will Galmei, Zinkasche u. dgl. mit Carbonat haltiger Ammoniakflüssigkeit

ausziehen und das Zink unter Verwendung eiserner Anoden

elektrolytisch fällen.

M. Body in Lüttich (* D. R. P. Kl. 40 Nr. 24876 vom 18.

Mai 1883 und Zusatz Nr. 26136 vom 19. Juni 1883) empfiehlt zur Scheidung von Metallen aus Mineralien mit Hilfe der

Elektrolyse und Amalgamation (vgl. auch Barker

1884 251 * 32), die gepulverten Erze mit Ferrisalzen

allein oder unter Zusatz von Kochsalz zu mischen. Hierbei soll die Eigenschaft der

sauren Ferrisalze verwerthet werden, in Gegenwart der Oxyde oder der

Schwefelverbindungen der Metalle und unter Einwirkung des elektrischen Stromes sich

in Ferrosalze zu verwandeln. Diese Umwandlung führt die Auflösung und Fällung der

Metalle herbei und können später die Ferrosalze leicht in Ferrisalze

zurückverwandelt werden, so daſs sie auſs Neue zu demselben Gebrauche verwendbar

sind. Mit Kochsalz vermischt, werden die Ferrisalze zu dem genannten Zwecke

hauptsächlich bei den Chlorverbindungen des Eisens zum Auslaugen der Chlor- und

Arsenmetalle angewendet. Das fein gepulverte Mineral wird in einen Haufen gebracht

und zuerst begossen, sodann der Einwirkung der atmosphärischen Luft überlassen und

zu wiederholten Malen umgewendet. Das Begieſsen kann mit den Säuren erschöpfter

Bäder geschehen.

Nach dieser Vorbereitung kann die Auslaugung im Haufen oder im Kasten vorgenommen

werden. In beiden Fällen muſs die Fläche, auf welcher das Mineral ruht, aus

gepreſster Kohle oder aus einer Metallplatte bestehen, in welche der negative Pol

einer elektrischen Maschine mündet, während der andere Pol mit einem oder mehreren

beliebigen Stellen des Erzes verbunden wird. Soll z.B. die Auslaugung in Kästen

geschehen, so dient der Kasten A (Fig. 6 und

7 Taf. 4) zum Laugen, B zur Klärung der

erhaltenen Lösung und in C hängen die mit der Maschine

verbundenen Fällungsplatten. Nach dem Fällen flieſst die des Metallgehaltes beraubte

Flüssigkeit, welche aber noch die Ferrisalze enthält, in den Behälter D, aus welchem sie durch eine Pumpe p zu erneutem Gebrauche emporgeschafft wird. Das

erschöpfte Mineral wird zuerst zum Abtropfen in den Kasten E und sodann auf die Halde gebracht. In die Kästen A bis C kann ein Dampfstrahl eingeführt

werden.

Der Apparat zur Verarbeitung gewisser Gold und Silber haltiger Erze besteht aus einer

guſseisernen Trommel A (Fig. 8 und

9 Taf. 4), welche mit dem negativen Pole einer dynamo-elektrischen

Maschine verbunden ist und eine langsame Umdrehung erhält. In dieser Trommel

befindet sich eine Anzahl guſseiserner Kugeln a. An

einer festen, durch die Trommel führenden, aber von derselben isolirten Achse C, welche mit dem positiven Pole der Maschine verbunden

ist, hängt eine Reihe von

Platten aus Kokes oder Graphit, die mit ihrer möglichst groſsen Oberfläche in eine

Lösung von Ferrisalzen tauchen, in welche das Mineral eingebracht wird. Die Achse

C ist hohl und dient zur Einführung der Flüssigkeit

in die Trommel, in welch letztere auſserdem ein Dampfrohr mündet. Ist das Silber

reducirt, während die Ferrosalze in Fernverbindungen übergehen, so bringt man

Quecksilber in die Trommel. Das erhaltene Amalgam wird in bekannter Weise gesammelt

und verarbeitet. Das Verfahren soll selbst für solche Erze noch vortheilhaft sein,

welche nur 0,05 Proc. Silber enthalten.

Die Herstellung von Magnesium und sonstiger Metalle

durch Elektrolyse geschmolzener Salze wurde erst durch das Verfahren von F. Fischer (vgl. 1882 246 *

28) technisch brauchbar, welcher das Verbrennen des bereits ausgeschiedenen Metalles

dadurch verhinderte, daſs er über die geschmolzene Masse reducirende oder

indifferente Gase leitete. Nach seiner Anleitung begann bereits vor 2 Jahren A. Grätzel in Hannover zunächst die Herstellung von

Magnesium aus geschmolzenem Carnallit. Jetzt hat dessen Sohn R. Grätzel (* D. R. P. Kl. 75 Nr. 26962 vom 9. Oktober 1883) folgendes

Verfahren patentirt erhalten.

In dem Ofen Q (Fig. 3 und

4 Taf. 4) sind, je nach der Stärke der Dynamomaschine, 2 bis 5

Schmelzgefäſse A, welche gleichzeitig auch als

Zersetzungskästen dienen, hinter oder neben einander angeordnet und zwar jedes in

einem besonderen Herde. Die Gefäſse A, welche

beliebiger Form sein können, am zweckmäſsigsten jedoch tiegelförmig gestaltet sind,

bestehen aus Metall (für Aluminium aus Kupfer, Eisen oder Stahl, für Magnesium

insbesondere aus schmiedbarem Guſsstahle) und bilden die negative Elektrode.

Dieselben stehen auf einer in der Mitte eines Rostes angebrachten Chamotteplatte und

wird der Herd oben nach dem Einsetzen des Gefäſses mittels einer aus zwei Hälften

bestehenden Chamotteplatte geschlossen. Jedes Schmelzgefäſs ist mit einem Deckel e aus gleichem Metalle verschlossen. Das reducirende

Gas gelangt von der gemeinsamen Hauptleitung O durch

das Rohr o in das Schmelzgefäſs und durch das Rohr z zurück in die Ableitung Z.

Um beide Elektroden zu isoliren und das an der positiven Elektrode k entwickelte Chlor sowie das isolirende Gas getrennt

von einander zu erhalten, ist die Kohlenelektrode in einem besonderen Gefäſse oder

Einsatze G eingeschlossen und mit demselben durch eine

Oeffnung im Deckel e in das Schmelzgefäſs A eingehängt. Das Gefäſs G

besteht aus Chamotte, Porzellan oder anderem feuerfesten, die Elektricität

nichtleitenden Materiale und besitzt vortheilhaft cylindrische Form. Es ist oben

mittels eines die Kohlenelektrode durchlassenden Deckels geschlossen und hat unten

an der Seite oder am Boden Oeffnungen c zum

ungehinderten Zutritte der Schmelze zur Kohlenelektrode. Das entwickelte Chlor tritt

durch die seitlich oben angebrachte Leitung in die allen Tiegeln gemeinsame

Chlorableitung P.

Bei der Herstellung von Aluminium soll es vortheilhaft

sein, als negative Elektrode nur Einsätze aus Metall und besonders aus Aluminium zu

benutzen. Man stellt daher das eigentliche Schmelzgefäſs s (Fig. 5 Taf.

4) aus Porzellan, Steingut o. dgl. her und schützt es durch einen äuſseren

Metallmantel vor der direkten Flammenberührung; r ist

der mit dem negativen Pole der Dynamomaschine verbundene Metalleinsatz. Man kann

auch den Einsatz in ein Schmelzgefäſs aus Graphit setzen unter Weglassung des

Metallmantels, oder man setzt den Einsatz in ein Gefäſs aus anderem Metalle, welches

der angewendeten Hitze zu widerstehen vermag.

Behufs Verminderung der elektrischen Spannung innerhalb des Apparates sowie zur

Wiederanreicherung des sich erschöpfenden Schmelzbades werden im Einsatze G neben der Kohlenelektrode und völlig unabhängig von

derselben Platten oder Stangen a eingesetzt, welche aus

einer Mischung äquivalenter Mengen von Thonerde und Kohle für Aluminium bezieh. von

Magnesia und Kohle für Magnesium bestehen.

Nach der Zusatzpatent-Anmeldung G. 2619 vom 14. März 1884 wird die Anordnung als neu

beansprucht, daſs die eine der beiden Elektroden, sei dies die positive oder die

negative, oder auch jede derselben, durch einen die Elektricität nicht leitenden

feuerbeständigen Einsatz G hindurch in die Schmelzmasse

eingeführt wird, um die Elektroden innerhalb des von Luft oder anderen Gasen

erfüllten Raumes des Schmelzgefäſses von einander zu isoliren.

Eine solche isolirte Einführung der Elektroden wurde bereits von Hiller (vgl. Graham Otto:

Chemie, 1883 Bd. 2 * S. 383), Bunsen (Poggendorff's

Annalen, 1875 Bd. 155 S. 633) und Anderen (vgl. 1884 251 422) ausgeführt, ist daher keineswegs neu. Die Verwendung des Metall-

oder Kohlentiegels als Elektrode wurde bereits von Davy

(Gilbert's Annalen, 1808 Bd. 30 S. 369) und Bunsen

(Poggendorff's Annalen, 1854 Bd. 91 S. 621)

angegeben, ist übrigens für vorliegenden Zweck nicht einmal empfehlenswerth, ebenso

die schon von Jablochkoff (1884 251 * 422) vorgeschlagene gesonderte Abführung des Chlores. Die Platten

a (Fig. 4 und

5 Taf. 4) haben die beabsichtigte Wirkung nicht (vgl. F. Fischer 1884 251

423).

F.

Tafeln