| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 117 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

252 S. 243.)

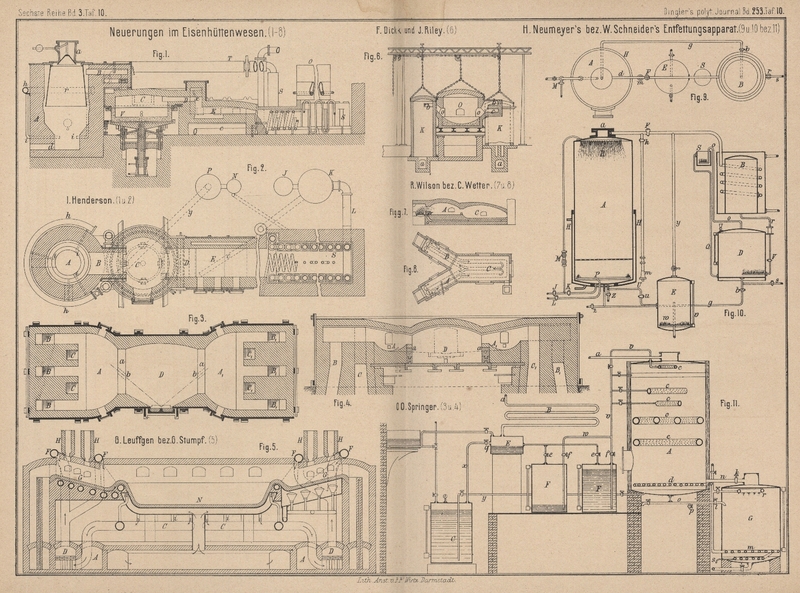

Mit Abbildungen im Texte und auf Tafel 10.

Ueber Neuerungen im Eisenhüttenwesen.

Flammöfen. Die Siemens'sche Regenerativfeuerung will J.

Henderson bei Puddel-, Schweiſs- und

Schmelzöfen durch folgende nach dem Engineering and

Mining Journal, 1883 Bd. 36 S. 285 beschriebene Einrichtung ersetzen. Möglichst nahe an dem

Flammofen C (Fig. 1 und

2 Taf. 10) mit ebenem Drehherde V steht der

Generator A. Die durch den Trichter a aufgegebene Kohle gelangt zuerst in einen eisernen

Cylinder r und wird hier entgast; die Gase durchdringen

die Kohle nach unten und gelangen mit den Generatorgasen in den Abzug B. Die Verbrennungsluft wird dem Generator durch das

Rohr h und die Düsen i

zugeführt und zwar mittels einer Balancier-Gebläsemaschine bei N, von welcher der Wind, nachdem derselbe den

Windregulator P durchzogen hat, mittels des Rohres y zum Generator gelangt. Die Brennmaterialasche wird

durch Zuschlag einer entsprechenden Menge von Kalk geschmolzen und bei d abgezogen. Die Generatorgase mischen sich in dem

Kanale B innig mit senkrecht darauf treffenden heiſsen

Luftströmen und gelangen dann in den Flammofen C. Die

betreffende Gebläseluft gelangt von der Balancier-Gebläsemaschine J nach dem Windregulator K

und dann in das Rohr L. Von hier wird die Luft durch

die Winderhitzungsrohre S geführt, welche zur Seite des

Feuerkanales des Dampfkessels O angeordnet sind. Das

Rohr S mündet in das mit Wärmeschutzmaterial umgebene

und nach dem Kanäle B führende Rohr T.

Durch eine derartige Luftvertheilung hat es der Arbeiter in der Hand, im Ofen C eine neutrale, eine oxydirende oder eine reducirende

Flamme zu erzeugen. In den beiden ersten Fällen gelangen die Abgase ohne weiteres

durch den Fuchs D in den Vorherd E und von hier unter den Dampfkessel O. Im Falle noch unverbrannte Gase in den Abzugsgasen

vorhanden sind, wird bei x erhitzte Luft in den Kanal

D eingeblasen; dieselbe wird durch das Rohr c aus dem Rohre T

entnommen und in den Seitenwänden des Herdes E

erhitzt.

Der Herd V ruht auf einer Drehscheibe, welche durch

Wasserdruck gehoben und gesenkt werden kann. Die Abdichtung des Herdes gegen den

festen Ofenkörper wird durch einen Sandverschluſs bewirkt. Der Herd macht in der

Minute 3 bis 4 Umdrehungen. Die Drehscheibe des Herdes ruht auf einem Zapfen des

Hebekolbens, so daſs, wenn dieser gesenkt wird, bis die Drehscheibe auf 4 Rädern

ruht, diese zur Seite gezogen werden kann.

Ein derartiger Ofen mit einem Fassungsvermögen des Herdes von 2t,5 ist in Belle-Fonte in Betrieb genommen worden

und sollte mit einer Siemens'schen Regenerativanlage in

Vergleich gestellt werden. Der Henderson'sche Ofen

bedurfte zum Anzünden, Anblasen und Begichten mit Gaskohle bis zum Punkte, wo der

Boden des Herdes hergestellt werden konnte, 16 Stunden. Die Herstellung des Bodens,

das Einschmelzen des Einsatzes und das Abstechen nahmen dann noch 28 Stunden in

Anspruch. Der Siemens'sche Regenerativofen dagegen

brauchte allein zur Anheizung 48 Stunden, dann noch 48 bis 72 Stunden zur

Herstellung des Bodens. Um nun eine Post, bestehend aus 50 Proc. Roheisen, 50 Proc.

Schmiedeisen und Abfall, in einen niedrig gekohlten Stahl zu verwandeln, bedarf man

noch 11 bis 12 Stunden. Der Abbrand beim Henderson'schen Ofen soll nur 6 Proc. betragen.

Otto Springer in Hermannshütte (* D. R. P. Nr. 25 368

vom 28. Juni 1883, vgl. auch 1883 247 * 329. 250 234) versieht seinen mit Siemens'scher Regenerativfeuerung arbeitenden Gaspuddelofen (vgl. Fig. 3 und

4 Taf. 10), entsprechend der umwechselbaren Flammenführung, mit zwei

Vorschmelzherden und einem Arbeitsherde. Die Vorschmelzherde A und A1 sind

muldenartig vertieft; die Sohle derselben wird je nach Bedürfniſs aus gepochtem

Kalkstein, Eisenerz, Garschlacke o. dgl. eingestampft. Gegen den Arbeitsherd hin

sind die Vorschmelzherde durch Feuerbrücken a

abgeschlossen; dieselben besitzen rinnenförmige Aussparungen b, welche während des Schmelzens durch Garschlacke o. dgl. geschlossen

erhalten werden. Die Roheisenposten werden in die Vorschmelzherde A und A1 eingesetzt, worin sie geschmolzen und nach

Erforderniſs bis zu einer beliebigen Grenze gefeint werden.

Das Schmelzen geschieht mittels Generatorgase, welche durch die Gaszuleitungskanäle

B und B1 einmal von rechts und das andere Mal von links in

den Ofen treten. C, C1

sind Luftzuleitungskanäle. Sind die eingesetzten Roheisenposten in den Herden A, A1 geschmolzen, so

werden sie durch Oeffnen der Rinnen b in den

Feuerbrücken a in den Arbeitsherd D geleitet, während die Schlacken in den Herden A, A1 zurückbleiben.

Das abgeleitete geschmolzene Eisen wird nun in dem Herde D der gewöhnlichen Puddelarbeit unterzogen, während in die Herde A und A1 neue Posten eingesetzt und geschmolzen werden.

Aehnlich ist der in Fig. 5 Taf.

10 gezeichnete Gasschmelzofen von G. Leuffgen bezieh. G.

Stumpf in Berlin (Englisches Patent, 1883 Nr. 2842). Der Arbeitsherd

besitzt an beiden Enden erhöhte Schmelzherde G, die vom

Mittelherde durch Brücken, über welche das Metall flieſst, getrennt sind und die das

Schmelzmaterial durch je 8 Trichter H erhalten. Die

Generatorgase treten abwechselnd durch die Kanäle A in

die Vorschmelzherde G und von hier durch den Mittel-

und den anderen Vorschmelzherd in die Regeneratorkammern. Die zur Verbrennung der

Gase nothwendige Gebläseluft tritt in den doppelten Boden des Herdes N oder auch der Vorherde G

und von hier durch die Röhren i in die Leitungen C, welche die erhitzte Luft in den Kanal D und von hier zu den Düsenröhren F führen. Je nach der Richtung der durch den Ofen

streichenden Gase müssen die Röhren F einer Seite des

Ofens abgestellt werden. Auſserdem sind noch Einrichtungen vorgesehen, um im

Arbeitsherde Luft in das Metallbad einblasen zu

können.

Der Ofen kann zum Einschmelzen verschiedener Materialien benutzt werden. Der

Hauptzweck ist dabei eine energische Einwirkung der reducirenden oder oxydirenden

Flamme auf das Material, wenn es im geschmolzenen Zustande in dünner Schicht über

die Brücken flieſst, welche die Vorherde G von dem

Mittelherde N trennen.

Während gewöhnlich die Regeneratorkammern der Flammöfen

unter der Erde liegen, um allseitig freien Zutritt zu letzteren zu haben, legen F. W. Dick und J. Riley in

Glasgow (Englisches Patent, 1883 Nr. 1157) dieselben über die Erde direkt auf der Hüttensohle oder auf Säulen, so daſs sie den

Ofen überragen. Die Skizze Fig. 6 Taf.

10 zeigt die erstere Anordnung; dabei sind die 4 Kammern K, zwei für die Luft und zwei für das Gas, gleichmäſsig um den Ofen O vertheilt. Jede Kammer besteht aus einem äuſseren

Eisencylinder mit feuerfestem Futter und Ziegelausfüllung. Durch die Kanäle a wird den Kammern Gas und Luft zugeführt; letztere

erhitzen sich in denselben, vereinigen sich in den Kanälen b und c und treten dann zusammen in den

Arbeitsherd O. Die verbrannten Gase verlassen die

Kammern durch besondere Kanäle. Der Herd besitzt zwischen den Kanälen o, durch welche die Gase ein- bezieh. austreten, zwei

Arbeitsöffnungen. Um die Kammern und den Ofen leicht reinigen und ausbessern zu

können, sind die Gewölbe an Ketten aufgehängt und abnehmbar; sie haben in diesem

Falle die Einrichtung der bekannten abhebbaren Fuchsgewölbe. Liegen die Kammern über

der Hüttensohle, so sind die Verbindungskanäle mit dem Ofen am Boden der ersteren

angebracht.

R. P. Wilson in Cleveland, Nordamerika, ordnet die Vorschmelzherde in seinem englischen Patente, 1883 Nr.

2631 nach Fig. 7 und

8 Taf. 10 an. Wie ersichtlich, stoſsen die Vorschmelzherde A und B in einem spitzen

Winkel zusammen, so daſs die Flammen der beiden Feuerungen zusammen den Arbeitsherd

C, welcher tiefer liegt als die Vorschmelzherde,

bestreichen. Die Verbrennungsluft wird den Flammen durch die Feuerbrücken zugeführt;

dieselbe erhitzt sich vorher, indem sie die Bodenkanäle des Ofens in der

Pfeilrichtung durchzieht. – Derselbe Flammschmelzofen mit zwei Feuerherden ist im

Deutschen Reiche an C. Wetter in London unter * Nr.

26892 vom 2. September 1883 patentirt.

Das englische Patent 1883 Nr. 1619 von J. Imray in

London bezieht sich auf die Kühlung des Puddelherdes

durch Wasser. Die Herdseiten werden aus Guſseisenkästen gebildet, durch welche das

Wasser flieſst. Unter der auswechselbaren Sohlplatte ist ebenfalls ein Kasten

angeordnet, welcher mit den Seitenkästen in Verbindung steht.

Ueber das mechanische Puddeln in Drehöfen

veröffentlichte J. G. Danks, der Sohn des Erfinders des

gleichnamigen Drehpuddelofens im Engineering and Mining

Journal, 1883 Bd. 36 S. 130 einen bemerkenswerthen Aufsatz, welchem

Folgendes entnommen ist.

Der Puddelprozeſs wurde im J. 1780 von Henry Cort in England eingeführt und in einem Sandherde vorgenommen.

Dadurch stieg die Gesammtverarbeitung von Eisen von etwa 12000t im J. 1720 auf 90000t im J. 1780 und auf 400000t im J. 1820.

Die nächste Verbesserung war die Anwendung eiserner Herdwände und die Bekleidung

derselben mit reichen reinen Eisenerzen statt des Sandes durch S. B. Rogers. Seitdem sind wesentliche Verbesserungen

an dem eigentlichen Puddelofen nicht mehr vorgenommen worden. Die ersten Nachrichten

über einen Drehofen mit feuerfestem Futter und mit etwas schrägliegender Achse sind in einem englischen

Patente von Walker und Warren aus dem J. 1853 enthalten. Ob aber dieser Ofen jemals ausgeführt

worden, ist fraglich.

Erst Sam. Danks führte, nachdem ihm

in Amerika ein sich drehender Puddelofen im J. 1856 patentirt worden war, denselben

in der Praxis aus, konnte aber, durch die Zeitumstände gezwungen, keine weiteren

Versuche damit anstellen. Dies war W. Tooth in London

vergönnt, welcher auf den Dowlais-Eisenwerken unter der Leitung von Will. Menelaus einen mit Ganister ausgefütterten

Drehpuddelofen baute. Aber trotzdem noch bis zum J. 1863 von Tooth und Yates verschiedene

Verbesserungspatente auf den Ofen genommen worden waren und die Dowlais-Eisenwerke

nicht weniger wie 2 Mill. Mark damit auf erfolglose Versuche geopfert hatten, konnte

sich der Ofen nicht behaupten und wurde verlassen, hauptsächlich deshalb, weil es an

einem haltbaren Materiale für das Futter fehlte (vgl. Tunner 1872 204 282).

Mittlerweile war S. Danks wieder nach

Amerika zurückgekehrt und baute dort im Mai 1868 in einem alten Werke einen

rotirenden Versuchspuddelofen von nicht ganz 1m

Länge und etwas mehr als 1m Breite für Posten von

etwa 150k Eisen. Die Feuerung besaſs Unter- und

Oberwind. Das Futter dieses Ofens stellte Danks folgendermaſsen her: Zuerst wurde in dem

Drehcylinder eine etwa 2 bis 3cm dicke Schicht von

einem Breie aus Eisenerz und Kalk eingetragen und mittels Holzfeuerung getrocknet.

Dann wurde auf dieser Schicht Hammerschlag eingeschmolzen und durch Drehen des

Cylinders der erste Ueberzug damit vollständig überdeckt. In die geschmolzene

Schlacke wurden sodann feines Erz, ganze Erzstücke und Abfalleisen eingerührt und

dieses Verfahren unter fortwährendem Umdrehen des Cylinders 5 mal wiederholt. Das

Futter hatte dann eine äuſserst feste und für die Oxydation der schädlichen

Beimengungen des Eisens sehr günstige rauhe Oberfläche. Dieser Ofen bewährte sich in

Bezug auf seine Haltbarkeit und sein Ausbringen ausgezeichnet, so daſs man zwei

weitere Oefen mit gleichem Durchmesser, aber 3 mal so groſser Länge baute. Man

beabsichtigte dabei eine selbstthätige Trennung der fertigen Eisenmasse in Luppen

durch in das Innere des Cylinders hervorragende Vorsprünge (vgl. Schneider 1879 232 * 403.

Siemens 1883 249 442).

Dieselben bewiesen sich aber als unpraktisch und wurden bald wieder verlassen. Auch

die auſsergewöhnliche Länge der Oefen bewährte sich nicht, weil ein zu

ungleichförmiges Product erzielt wurde. Bessere Resultate ergaben Oefen mit

Cylindern von 2m Durchmesser und 1m,5 Länge und diese verdrängten dann auf dem

betreffenden Werke alle Handpuddelöfen, ganz besonders als es sich herausstellte,

daſs die Drehöfen einen um 5 bis 8 Proc. geringeren Abbrand ergaben als die alten

Handpuddelöfen.

Bis 1871 besaſsen schon 3 Werke in Amerika nur Drehpuddelöfen. In

Folge dessen gingen bald darauf Engländer mit englischem Roheisen und Futter nach

Amerika und betrieben einen Danks'schen Ofen mit

englischem Materiale (vgl. 1872 203 * 277. 204 216). Die dabei erzielten guten Resultate hatten 1872

den Bau des ersten Dank'schen Ofens in England zur

Folge und zwar auf den Werken von Hopkins, Gilkes und

Comp. in Middlesborough; dieselben stellten im J. 1878 mit 6 Oefen über

10000t Puddeleisen her.

Seitdem versuchte es Adam Spencer

(1872 204 257. 1877 226 63)

mit einem Kolossalofen von über 3m Länge, in

welchem Posten von 1t Eisen verschmolzen wurden –

aber mit keinem Erfolge. Th. Crampton (1871 200 * 358. 1877 226 63. 1880

235 * 126) baute einen sehr langen Ofen und theilte

denselben in 2 Abtheilungen, von welchen die erste als Verbrennungskammer, die

andere als eigentlicher Puddelherd dienen sollte; als Brennmaterial verwendete er

pulverförmige Kohle. C. W. Siemens (1873 209 * 1. 1880 235 * 369. 1881

242 * 123. 1883 249 442)

führte im rotirenden Ofen die direkte Eisendarstellung aus. Will. Sellers (Patent 1872) schloſs ein Ende des rotirenden Cylinders ganz

und lieſs die Feuergase an einem Ende ein- und austreten (vgl. 1878 228 * 41). Dauernde Erfolge hatte aber keine dieser so

genannten Verbesserungen zu verzeichnen. Das nächste Werk, welches im J. 1882 mit

der Einführung der Danks'schen Puddelöfen vorging, war

die Otis Iron and Steel Company in Cleveland. Der

rotirende Cylinder des Ofens hat 2m Länge und

ebenso groſsen Durchmesser und bestellt aus sehr fest zusammengenieteten Stahlplatten.

Der Feuerrost hat eine selbstthätige Aufgebevorrichtung. Der erste Ofen hat während

6 Monaten so gute Betriebsresultate ergeben, daſs zur Zeit weitere errichtet

werden.

Sehr viele Schwierigkeiten machten die Halsringe an den Enden des

rotirenden Cylinders. Da sie einer häufigen Abkühlung und Wiedererhitzung, nebenbei

auch noch der Reibung in ungeschmierten Lagern ausgesetzt waren, so rissen sie

oftmals, was ein Eindringen des durch dieselben flieſsenden Kühlwassers in den Ofen

zur Folge hatte. Zur Beseitigung dieser Uebelstände sind schon 25 verschiedene

Constructionen, sowohl in Schmiedeisen als Guſseisen, ersonnen und versucht worden.

Andererseits machten die beim Aufhören des Betriebes durch Schrumpfen im Futter

entstehenden Risse sehr viel zu schaffen. Als einzigstes Mittel dagegen haben sich

conische Uebergänge an den Enden des Cylinders bewährt. Würden diese nicht

angewendet, so würden beim Wiederbeginne des Betriebes die stärksten Anker und

Bolzen aus einander getrieben.

Alle diese innerhalb 10 Jahren vorgenommenen Verbesserungen haben

es möglich gemacht, mit einem Dänischen Puddelofen direkt vom Hochofen 10 bis 12t Eisen in 12 Stunden zu verarbeiten und zwar zu

einem Eisen von besserer Güte als das in Handpuddelöfen dargestellte. (Vgl. auch Tahon 1873 209 189. Tunner 1874 213 123.)

Böller zum Reinigen der Winderhitzungsapparate. Zur

Beseitigung des Staubes, welcher sich nach und nach in den Durchzügen der Cowper'schen Apparate ablagert, erweist sich am

zweckmäſsigsten die Erregung einer starken Lufterschütterung, welche die Staub- und

Rufsmassen zu Falle bringt. Zu diesem Zwecke werden von Cowper Schüsse aus einem Böller durch eine Seitenöffnung in den Apparat

hineingefeuert. Vortheilhafter erscheint es nach J.

Ellison von den Ebbw Vale Iron Works den

Böller in lothrechter Stellung zur Anwendung zu bringen, weil alsdann der Schuſs in

der Richtung der Luftwege und nicht rechtwinkelig zu denselben erfolgt, wie im

ersten Falle.

Textabbildung Bd. 253, S. 122

Die beigegebene Figur zeigt die Anordnung dieses Apparates. Der Böller selbst ist

aufrecht auf einer Art Laffette befestigt, mit welcher er bequem an Ort und Stelle

gebracht werden kann. Das Abfeuern erfolgt mittels einer von Ch. Wood in Middlesborough angegebenen Zündvorrichtung. Vor dem Zündkegel

a befindet sich ein Rohr b, in welchem ein Bolzen leicht verschiebbar ist. Wird dieser Bolzen durch

kräftiges Einblasen von Luft in das Rohr b durch den

Gummischlauch c nach vorn getrieben, so trifft derselbe

auf das auf den Kegel a aufgesetzte Zündhütchen und

veranlaſst so die Entzündung des Schusses. Die Pulverladung beträgt 140 bis 170g, auf welche ein Besatz von Schlackenwolle kommt.

12 Schüsse aus diesem Apparate sollen dieselbe Wirkung haben als 30 nach der älteren

Weise wagerecht abgefeuerte.

Holzaschenkokes. Bekanntlich wird bei

gleicher Beschickung in einem mit Holzkohlen betriebenen Hochofen ein von Phosphor

und Silicium freieres Eisen hergestellt, als in einem mit Kokes betriebenen

Hochofen. Siegfr. Stein in Bonn (Erl. D. R. P. Nr.

25241 vom 1. März 1883) schreibt dies dem Unterschiede der Aschen von Holzkohlen und

Kokes zu und schlägt deshalb zur Ausgleichung desselben vor, die Aschenbestandtheile

beider Brennmaterialien durch entsprechende Zuschläge gleichwerthig zu machen. Zu

diesem Zwecke muſs zunächst die Menge und dann die Zusammensetzung der in den

betreffenden Kokes enthaltenen Asche durch Analyse bestimmt werden. Durch Rechnung

ist nun festzustellen, ob und wie viel in dieser Asche an Kali, Natron, Kalk und

Magnesia fehlt, bezieh. wie viel von diesen Stoffen durch Baryt ersetzt werden kann.

Den zu verkokenden Kohlen werden dann entsprechende Zusätze hinzugefügt, so daſs die

fertigen Kokes eine Asche ergeben, welche vollkommen der der Holzkohlen gleich ist.

Dabei ist auf möglichste Zerkleinerung und innige Mischung der Steinkohlen und der

Zuschläge Bedacht zu nehmen. Man erreicht dies am besten durch Knetmaschinen,

Schleudermühlen u.s.w. Es ist ferner darauf zu sehen, daſs die Kohlen möglichst rein

und von Asche frei sind, damit man um so kleinere Mengen Zusätze bedarf und in Folge

dessen auch in Bezug auf die Menge der Asche der der Holzkohlen nahe kommt. Die

Alkalien und alkalischen Erden, welche als Zuschläge besonders in Betracht kommen,

werden entweder in Pulverform, oder gelöst den Kohlen zugesetzt, letzteres besonders

bei Anwendung von kohlensaurem Kali und Natron. Kohlensaurer Kalk, Magnesia,

Kalkmagnesia, bezieh. Baryt werden entweder roh, oder gebrannt und gemahlen mit den

Kohlen gemischt. Man kann dieselben jedoch vorher auch ablöschen, oder mit Wasser zu

einem Breie anrühren.

Tafeln