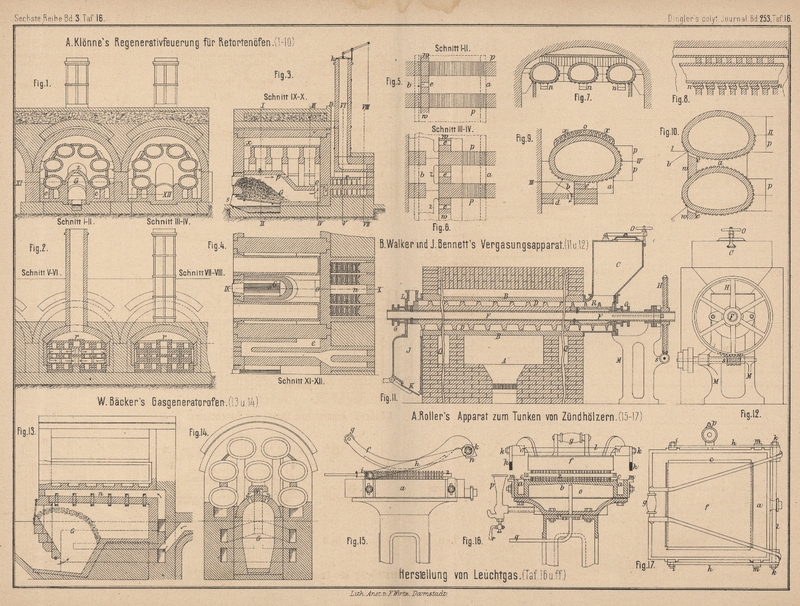

| Titel: | Ueber die Herstellung von Leuchtgas. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 233 |

| Download: | XML |

Ueber die Herstellung von Leuchtgas.

Mit Abbildungen im Texte und auf Tafel 16, 19 ff.

(Patentklasse 26. Fortsetzung des Berichtes S. 202

d. Bd.)

Ueber die Herstellung von Leuchtgas.

Die Bull's Gas, Light and Coke

Company in Liverpool (* D. R. P. Nr. 26093 vom 7. August 1883) schlägt zur

Herstellung von Leuchtgas vor, entschwefeltes Kohlenpulver

in stehenden Retorten zu verwenden. Das in der Mühle N (Fig. 1 bis

3 Taf. 19) zu feinem Pulver gemahlene Kohlenklein gelangt durch den

Trichter C in das von einem Dampfmantel a umgebene Rohr A, worin

sich die Schnecke B dreht und die pulverförmige Kohle

nach dem oberen Ende des Rohres befördert, welches mit einem Abzugsrohre S für die Schwefeldämpfe, sowie mit einem Abfallrohre

b versehen ist. Durch letzteres gelangt die

entschwefelte Kohle in den Mischapparat D. An dem Ende

des Mischgehäuses ist eine Thür t angebracht, durch

welche das entschwefelte und mit Theer gemischte Kohlenpulver in den von Schienen

c getragenen, hin- und herschiebbaren Füllbehälter

E gelangt, worauf die Einfallöffnung e mit einem dicht schlieſsenden Deckel abgesperrt wird;

durch den unteren Schieber s fällt das Kohlenklein in die Retorten.

Durch eine Hebelverbindung h kann der Füllbehälter E gehoben und gesenkt werden. Die Retorten F stehen in zwei parallelen Reihen neben einander, mit

ihrem weiteren Ende nach unten. Jede Retorte ist oben mit einem Halse versehen, in

welchem sich der dicht schlieſsende Schieber s

befindet. Das obere Ende des Halses schlieſst sich beim Füllen dicht an die untere

Oeffnung des Füllbehälters E an und ist am Boden mit

einer Thür v versehen, welche beim Leeren der Retorte

zu öffnen ist, so daſs der Inhalt in den Karren L

fällt. Diese Thür v ist doppelt, so daſs ihre innere

Wand in die Retorte hineinragt, damit die unterste Lage Kohlenpulver in der Retorte

in eine Höhe mit der Sohle des Feuerkanales zu liegen kommt. In jeder Retorte

befindet sich ein Rohr J, welches nach unten verjüngt

zuläuft und mit Löchern für die Aufnahme des sich entwickelnden Leuchtgases versehen

ist. Dasselbe gelangt aus dem oberen Ende der Rohre J

durch Zweigrohre z nach der Hydraulik K.

Die zur Verbrennung des im Generator M erzeugten

Heizgases nöthige Luft strömt durch erhitzte Rohre h,

welche auf beiden Seiten des Ofens durch die nach dem Schornsteine führenden

Feuerkanäle V gelegt sind, so daſs durch die

Verbrennungsgase die einströmende Luft erhitzt wird.

Das als Füllmaterial der Retorte zu benutzende Kohlenklein oder die Grieskohle wird

zuerst, um es so viel wie möglich von Schwefel zu befreien, der Luft ausgesetzt und

wie gewöhnlich gewaschen; dann wird in der Mühle N das

entschwefelte und gewaschene Kohlenklein zu feinem Pulver vermählen. Durch das

Waschen und Pulverisiren der Kohle und das darauf folgende Weiterbefördern derselben

mittels der Schnecke durch das mit dem Dampfmantel a

versehene Rohr A wird das Kohlenpulver gleichzeitig

getrocknet und von Schwefel befreit; letzterer entweicht als Schwefligsäure, so daſs

das Kohlenklein vollkommen trocken und beinahe ohne allen Schwefelgehalt in den

Mischapparat D gelangen soll.

Die so behandelte Retortenfüllung wird nun mit Kohlentheer oder Naphta gemischt und

in luftdicht schlieſsenden Behältern E nach den

stehenden Retorten F gebracht, füllt diese Retorten

vollständig aus und wird daher viel vortheilhafter in Bezug auf die Ausbeute an

Leuchtgas erhitzt, als es in den gewöhnlichen liegenden Retorten geschieht, welche

in der Regel nur zu ⅔ ihres Inhaltes mit Steinkohle gefüllt sind. Wegen des ganz

unbedeutenden Schwefelgehaltes soll das auf diese Art erzeugte Leuchtgas keiner

nachträglichen Reinigung mehr bedürfen und es soll kein Kohlenstoff durch den

Schwefel gebunden, mithin auch die Leuchtkraft des erzeugten Gases nicht durch den

Verlust von Kohlenstoff vermindert werden.

Nach B. Andreae in Wien (* D. R. P. Nr. 26985 vom 5.

August 1883) nimmt zur Erzeugung von Leucht- und

Heizgas der Fülltrichter a (Textfigur

1 bis 3 S. 240 und

241 d. Bd.) die zur Entgasung bestimmten Kohlen auf, welche beim Oeffnen einer

Klappe oder eines Schiebers am unteren Theile desselben in den Vergasungsraum b gelangen, wo dieselben durch die von auſsen

zugeführte Wärme der Destillation unterworfen werden. Die Destillationsproducte

nehmen ihren Weg durch das Knierohr c und die Vorlage

d, wie bei der heutigen Leuchtgasfabrikation, um,

entweder durch entsprechende Kühl- und Reinigungapparate von Theer, Ammoniak,

Kohlensäure u. dgl. befreit, schlieſslich in einen Gasbehälter zu gelangen, oder

auch ohne diese vorherige Reinigung dort aufgesammelt zu werden.

Die gebildete Koke bleibt auf der unter dem Destillationsraume befindlichen

feuerfesten Brücke e so lange liegen, bis dieselbe

mittels eines geeigneten Werkzeuges, welches durch entsprechende Oeffnungen in der

Ofenwand eingeführt werden kann, heruntergestoſsen wird. Um eine Ueberfüllung des

Raumes f mit Koke zu verhüten, kann nun entweder der

überflüssige Theil derselben aus dem Räume f als Koke

gewonnen, oder aber die ganze Koke, welche in diesen Raum gelangt, in Wassergas

übergeführt werden. Durch Einführung von Luft unterhalb des Rostes g, welcher den Feuerraum f

unten abschlieſst, wird ein Theil des Kohlenstoffes der Koke direkt über dem Roste

verbrannt, ein anderer Theil Kohlenstoff in Kohlenoxyd und erst durch eine weitere

Zuführung von Luft, welche direkt über der Kokesschicht in den Raum f eintritt, theilweise noch im Feuerraume f, theilweise aber auch erst im Raume i zur Verbrennung gelangen. Die Asche fällt in den Raum

h und kann durch die halbrunde, in dem Gefäſse A drehbare Schaufel entfernt werden.

Der auf die erwähnte Weise stets sich erneuernde Wärmevorrath in dem Raume f dient dazu, die Destillation im Raume b zu bewerkstelligen; gleichzeitig werden hierdurch die

Steine im Räume i auf möglichst hoher Temperatur

gehalten. Der Ueberschuſs an Wärme entweicht mit den Rauchgasen aus dem Raume i durch die Oeffnungen k

und l; dabei werden die Schieber m, welche die Eingänge zu den Heizräumen n für die Kessel o

sperren, so gestellt, daſs in erster Reihe für eine genügende Dampferzeugung gesorgt

ist und nur der hierzu nicht benöthigte Theil der Rauchgase seinen Weg durch die

Oeffnung l nach den Kanälen p und von da durch die Kanäle q in die Kammer

r nimmt, wohin auch die zur Dampferzeugung bereits

benutzten Rauchgase schlieſslich durch den Kanal S

gelangen, um hier den gröſsten Theil ihrer noch innehabenden Wärme zurückzulassen,

ehe dieselben durch den Kanal t nach dem Schornsteine

ziehen.

Um nun den zur Heizung nicht erforderlichen Theil der nach dem Raume f gelangten Koke in Wassergas und Asche überzuführen,

wird der Betrieb des Ofens mit Luft in regelmäſsigen Zwischenräumen unterbrochen und

die Oeffnungen zum Eintritte derselben in den Ofen, sowie die Oeffnungen zum

Austritte der abziehenden Rauchgase aus dem Raume i durch die Verschlüsse

u und v, sowie C und D gasdicht

verschlossen. Es tritt alsdann Dampf bei w ein,

umstreicht zuerst den Schieber v, gelangt alsdann durch

die Kanäle p bereits vorgewärmt durch die Oeffnung l in den Raum i und von da

stark überhitzt nach der glühenden Kokesschicht in den Raum f. Da nun nur die Oeffnungen x dem Dampfe

einen Ausweg aus dem Ofen gestatten, so muſs derselbe die glühende Kokesschicht in

f durchziehen, wird aber hierbei unter Bildung von

Wassergas zersetzt, welches durch die Oeffnungen x

seinen Ausweg aus dem Ofen findet.

Um ökonomisch arbeiten zu können, sind zwei Gaserzeugungsapparate, wie der hier

beschriebene, mit einander gekuppelt und bilden zusammen ein System. Geht der eine

Gaserzeugungsapparat mit Dampf und liefert also Wassergas, so geht der andere

Apparat mit Luft und die aus demselben abziehenden Rauchgase umspülen die Kessel o und, da zwei Kammern r

unterhalb derselben angebracht sind, von denen stets nur die eine den Rauchgasen

Durchgang gestattet, so kann zur gleichen Zeit die zweite Kammer zum Vorwärmen der

Luft benutzt werden. Die Gebläseluft für den jeweiligen neu aufzublasenden Ofen

tritt in Folge dessen bei E in die durch die Klappen

F vor Eintritt von Rauchgasen geschützte Kammer r, erwärmt sich hier, nimmt alsdann ihren Weg durch die

Kanäle q des Ofens, welcher zu derselben Zeit Wassergas

erzeugt, um schlieſslich durch einen der Kanäle y, das

Rohr z und die Absperrvorrichtungen C und D als überhitzte

Luft in den anderen Ofen einzutreten. Der den Kesseln entnommene Dampf treibt dabei

die zum Betriebe des Gebläses nothwendige Dampfmaschine. Der abgehende Dampf der

Maschine besorgt nach seinem Austritte aus letzterer die Erzeugung des Wassergases.

Die in dem Gaserzeugungsapparate erzeugte Wärme wird in demselben möglichst

aufgespeichert zur jeweiligen nachfolgenden Wassergaserzeugung und besorgt

gleichzeitig die vorherige Destillation des Vergasungsmaterials in einem von der

Verbrennungs- und Feuerstätte abgesonderten Räume.

Die in den Rauchgasen aus dem Gaserzeugungsraume bezieh. dem Feuer- und

Verbrennungsraume abziehende Wärme wird in erster Linie zur Dampferzeugung benutzt

und nur der hierzu nicht benothigte Theil der Wärme zum Ueberhitzen von Dampf und

Luft, welch letzterem Zwecke auch die der Dampferzeugung bereits gedienten Rauchgase

noch ebenfalls zugeführt werden, so daſs auf diese Weise der gröſste Theil der aus

dem Gaserzeugungsraume gelangenden Wärme demselben wieder zurückgegeben wird.

Soll das Wassergas nun auch carburirt werden, so muſs dasselbe als fertiges Wassergas

noch durch einen Ofen gehen, während gleichzeitig über der glühenden Kokesschicht im

Feuerraume die zur Carburirung sich eignenden Stoffe zuflieſsen, so daſs deren

Vergasung im Feuerraume gleichmäſsig erfolgt. Da die Einlassung von Dampf und Luft in einen und

denselben Ofen stets in ganz bestimmten Zwischenräumen zu geschehen hat und dabei

gleichzeitig gewisse Oeffnungen des Ofens geschlossen, andere geöffnet werden

müssen, daher eine Menge Verschlüsse und Vorrichtungen gleichzeitig gehandhabt

werden und dabei noch nebenbei zuverlässig wirken sollen, so ist die Anordnung

getroffen, daſs die Maschine die jeweilige Umsteuerung aller zu einem Wechsel des

Ofens von Luft auf Dampf nothwendigen Vorrichtungen in regelmäſsigen Zwischenräumen

besorgt.

F. C. Glaser in Berlin (* D. R. P. Nr. 26887 vom 8.

August 1883) verwendet zur Destillation von Torf einen

Ofen, welcher aus einem Systeme von lothrechten Schächten A (Textfigur 4 und 5) besteht. Der Raum für

die Verbrennung der unten sich bildenden glühenden Torfkoke ist groſs und besonders

hoch, um der bei dem angewendeten, schwach zu gestaltenden Luftzuge über den Rosten

r sich durch vollständige Verbrennung bildenden

Kohlensäure Zeit zu lassen, im oberen Verbrennungsraume mit der glühenden Torfmasse

sich zu Kohlenoxydgas zu reduciren. Die Zwischenwände der Schächte besitzen ungefähr

in halber Höhe eine Reihe von Schichten, in welchen durch Einfügung von feuerfesten

Hohlsteinen Löcher angebracht sind, die mit einer Absaugevorrichtung a für die dort sich entwickelnden Kohlenoxydgase in

Verbindung gebracht werden können. Die Löcher werden am besten in den Steinen derart

angeordnet, daſs dieselben nach unten gerichtet sind, um das Absaugen der Gase mehr

aus dem unteren als aus dem oberen Theile des Ofens zu ermöglichen und eine

Verstopfung durch den glühenden Torf zu vermeiden.

In dem oberen Theile des Ofens befindet sich eine Oeffnung z, welche mit einer Rohrleitung zum Abzüge der sich entwickelnden Gase

nach dem Kühler und Scrubber verbunden ist. Auſserdem sind die oberen Theile der

Zwischenwände dieser Oefen mit gröſseren Löchern versehen, welche mit einer

Rohrleitung l zur Abführung der von auſsen in diese

Löcher einströmenden und durch die erhitzten Wände selbst vorgewärmten Luft dienen.

Durch diese Einrichtung wird der doppelte Vortheil erreicht, daſs einerseits die

Führung des Betriebes bei niedriger Temperatur hauptsächlich in den oberen Theilen

der Oefen, wo am ehesten eine Zersetzung des Ammoniaks stattfinden könnte, gefördert

und andererseits für die spätere Verwendung der Heizgase eine kostenlos vorerwärmte

Luft erhalten wird.

Die Beschickung dieser Oefen mit Torf muſs in der Weise geschehen, daſs der letztere

nur mit möglichst abgekühlten Gasen in Berührung kommt, und wird zu diesem Zwecke

bei einem irgendwie bedeutenden Steigen der Temperatur ein Abziehen der sich

bildenden Kohlenoxydgase bereits in der Mittelschicht des Ofens durch die hierzu

vorgesehene und vorhin bereits erwähnte Einrichtung bewirkt werden müssen. Auch

muſs, um die Temperatur auf einer niedrigen Stufe zu erhalten, kein höherer als nur

der absolut nöthige Zug in den Verbrennungsgasen vorhanden sein. Nur dann ist es

möglich, die Zersetzung bezieh. ein Zurückschlagen der sich aus dem Torfe

entwickelnden warmfeuchten Gase, bestehend aus Ammoniak, Essigsäure, Holzgeist,

Wasser, Theer u. dgl., zu verhindern. Die Gase, welche die Destillation des Torfes

bewirken, entstehen im unteren Theile des Ofens aus der Verbrennung der bei der

Destillation zurückbleibenden Kohlenstoffverbindung (glühende Torfkoke). Das etwaige

Absaugen des in der mittleren Schicht gebildeten Kohlenoxydgases geschieht in

möglichst heiſsem Zustande des Gases und wird das letztere durch direkte Zuleitung

zur Verbrennungsstelle des gebildeten Gases dort in möglichst heiſsem Zustande

verwerthet. Dieses Absaugen der Kohlenoxyd gase geschieht nur bei einem höheren

Ansteigen der Temperatur in dieser Region; tritt dieses Höhersteigen der Temperatur

nicht ein, so wird durch das langsame Auftreten des Kohlenoxydgases die Destillation

auch in dem oberen Theile des Ofens in gewünschter Weise erfolgen. Auſserdem wird

dieser obere Theil durch die durchströmende Luft der Löcher, wie bereits erwähnt,

gekühlt.

Die Destillationsproducte des Torfes werden aus den obersten Räumen der Schächte der

Destillationsöfen in einen Luftkühler geführt, welcher den Zweck hat, diese Gase so

weit abzukühlen, daſs ein gröſserer Theil des Theeres, des Ammoniakwassers und der

anderen Nebenproducte ausfällt. Dann werden die Gase durch einen Wasserscrubber

geführt, in welchem dieselben mit dem im Luftkühler gewonnenen Ammoniakwasser

behandelt und zum gröſsten Theile von dem Ammoniak befreit werden. Die aus diesen

Wasserscrubbern abströmenden, beinahe vollständig abgekühlten Gase werden direkt mit

einer Leitung an die Verwendungsstelle als Heizgas, sei es, wie in der Zeichnung

angedeutet, zu einem Kessel oder einer anderen, industriellen Zwecken dienenden

Feuerung geführt, wo dieselben in Verbindung mit der in den oberen Theilen der

Destillationsöfen vorgewärmten Luft und den etwa an der Mittelzone dieser Oefen

abgesaugten heiſsen Kohlenoxydgasen verbrannt werden können.

Der praktisch technische Vortheil des ganzen Verfahrens soll hauptsächlich darin

bestehen, daſs die Heizgase hierbei zum mindesten ohne Kosten gewonnen werden

können, da die bei demselben gewonnenen Nebenproducte allein schon an Werth den

Kosten des aufgewendeten Rohmaterials einschlieſslich der Fabrikationskosten,

Kapitalzinsen, Amortisationskosten u. dgl. gleichkommen bezieh. bei richtiger

Betriebsführung die letzteren bedeutend übersteigen sollen.

H. Hirzel in Plagwitz-Leipzig (* D. R. P. Zusatz Nr.

25909 vom 24. April 1883, vgl. 1880 237 * 228) verwendet

zur Herstellung von Oelgas eine Kugelretorte, welche,

wie Fig. 4 Taf. 19 zeigt, nur einen Hals und eine Oeffnung hat. Der

Oeleinlauf durch den Syphon o geht wie bisher vor sich,

während das Gas, statt durch einen besonderen (den hinteren) Hals abzuströmen,

durch den einen vorderen Hals und Kopf C nach D abgeführt wird.

Th. Foucault in Paris (* D. R. P. Nr. 25730 vom 5. Juni

1883) will zur Herstellung von Leuchtgas aus Schieferölen,

Erdöl u. dgl. einen Verdampfapparat verwenden, dessen Heizschacht B (Fig. 5 Taf.

19) zur Aufnahme des Brennmaterials dient; an seinem unteren Ende ist derselbe mit

einem Chamotteringe a zum Schütze gegen Verbrennung

versehen und an seinem oberen Ende wird der Schacht durch einen mittels

Sandverschluſs dicht gehaltenen, lose aufliegenden Deckel verschlossen. Die Löcher

z dienen der entwickelten Kohlensäure als Abzug.

Dieser Heizschacht befindet sich im Inneren eines zweiten Schachtes C aus Guſseisen, welcher die Form einer umgekehrten

Flasche hat und mit seinem unteren engen Theile den Rost umschlieſst. Die

Verbrennungsproducte entweichen in den Schornstein S.

Der Schacht C ist auſserdem an seinem unteren Ende mit

Angüssen c versehen, welche in die ringförmige Rinne

e eintauchen, in der sich die zu verdampfende

Flüssigkeit befindet, und trägt an seinem oberen Ende einen vertieften Kranz b, welcher zur Unterstützung und gasdichten

Abschlieſsung der Glocke d dient. Der Raum zwischen dem

Mantel f und dem Schachte C ist mit Holzkohlenstücken ausgefüllt, welche dazu dienen, die Angüsse

c rothglühend zu erhalten; das durch diese Angüsse

in Folge Verdampfung in der Rinne e erzeugte Gas steigt

durch die Holzkohlenfüllung in die Höhe, geht zwischen f und d wieder herunter und gelangt durch die

Oeffnung i in das Rohr g,

durch welches es dem Regulator zugeführt wird. Das Rohr n leitet das zu verdampfende Material in die Rinne e und das Rohr h regelt die in D befindliche Füllung. Die mit einander verbundenen

Abtheilungen E dienen zur Aufnahme des zur Verwendung

gelangenden Oeles, welches durch ein Rohrsystem n dem

Verdampfapparate zugeführt wird. Zu diesem Zwecke ist über E der Behälter F angeordnet, welcher mit

Wasser gefüllt ist; dieses wird durch ein Rohr m in den

Oelbehälter E geleitet, sinkt hier in Folge seiner

specifischen Schwere nach unten und drückt die Oelschicht nach Maſsgabe deren

Verbrauches nach oben, so daſs dieselbe in der Richtung der eingezeichneten Pfeile

durch das Rohrsystem n dem Verdampfapparate zugeführt

wird. In dem Behälter H befindet sich ebenfalls Wasser,

welches durch Rohr o und Hähne k in das Sammelbecken r und von dort in das

Rohr n gelangt, woselbst es sich mit dem

durchflieſsenden Oele vereinigt, um zur Herstellung von gemischtem Gas oder auch von

armem Gas oder von Wasserstoffgas dem Verdampfapparate zugeführt zu werden. Der

untere Theil des Vertheilers enthält den Ersatzbehälter K und das Sammelbecken L für sämmtliche

Condensationsrückstände; aus diesem letzteren werden die öligen Rückstände durch ein

Rohr in den Behälter M und die wässerigen Rückstände

nach N übergeführt.

Der Regulator G ist zugleich Reinigungsapparat; die

Regulirung

Herstellung von Leuchtgas.

betrifft das rechtzeitige Schlieſsen oder Oeffnen der Ventile

der Rohre o und m zu dem

Zwecke, bei Stillstand des Betriebes den Zufluſs der Oele o. dgl. und des Wassers

zum Verdampfapparate abzustellen bezieh. wieder einzuleiten; sie erfolgt unter dem

Einflüsse eines Hebels, der an seinem einen Ende die Ventilstangen v trägt und an seinem anderen Ende das Gewicht t, welches die Ventile von m und o während des Betriebes geöffnet hält

und durch die in die Höhe gehende Gasometerglocke P

gehoben wird, sobald der Gasverbrauch geringer ist als die Erzeugung. Hierdurch

werden sodann die beiden Ventile geschlossen und die Gaserzeugung unterbrochen. Das

im Verdampfapparate entwickelte Gas gelangt durch Rohr g in den Regulator G in der Richtung der

Pfeile unter die Haube w des durchbrochenen Bodens x, von dort abwärts unter diesen Boden und durch dessen

Durchbrechungen wieder nach oben. Wenn nun das Gas aus g durch den Boden x nach oben tritt, so nimmt

es wie das Wasser in Folge der schraubenförmigen Durchgangsöffnungen in x eine drehende Bewegung an und es werden hierdurch die

Berührungspunkte zwischen Gas und Wasser beständig gewechselt und vervielfältigt,

wodurch eine erhöhte Reinigung erzielt wird. Aus der Glocke gelangt nunmehr das

fertige Gas durch Rohr y an den Ort seiner

Verwendung.

A. Binnie in Maori Hill bei Dunedin, Neu-Seeland (* D.

R. P. Nr. 23854 vom 14. Juli 1882) will ein Gemisch von Fett

und Wasser in eine rothglühende Retorte tropfen lassen, das erzeugte Gas

mit Luft mischen und das Gemenge durch Erhitzen in Leuchtgas überführen. – Der

Apparat macht nicht den Eindruck, als ob er praktisch brauchbar sei.

M. Groſs in New-York (* D. R. P. Nr. 25471 vom 12. Juni

1883) verwendet zur Herstellung von Leuchtgas aus Erdöl und

überhitztem Wasserdampf mit Ausschluſs von atmosphärischer Luft an beiden

Seiten offene Retorten A (Textfig. 6 bis 8), deren

mittlerer Theil der vollen Hitze des Ofens ausgesetzt ist. Derselbe ist mit irgend

einem porösen Stoffe angefüllt und wird stets in Weiſsglut gehalten. In der Mitte

des vorderen Theiles der Retorte ist ein Chamottestück p angebracht, welches mehrere Centimeter nach abwärts reicht und als

Brücke dient, um alle wider dasselbe strömenden Gase nach unten zu leiten. In die

vordere Seite der Retorte ist eine schwere Platte D aus

Guſseisen dicht eingesetzt. Diese Platte hat eine runde Oeffnung o, durch welche alle Gase auf ihrem Wege nach den

Abzugskanälen F, E hindurch müssen. An derselben Platte

ist ein aus starken Eisenstäben hergestellter Korb G

befestigt, welcher zur Aufnahme der porösen Masse dient, durch Rahmen d gehalten wird, falls als solche ein verbrennlicher

Stoff, wie z.B. Koke verwendet wird, welcher alsdann alle 2 oder 3 Monate ersetzt

werden muſs. Wird ein unverbrennlicher poröser Körper verwendet, so ist der Korb G unnöthig.

Wenn Heizgas in einer der Retorten erzeugt werden soll, welches alsdann zum Heizen der Retorten

und des Dampfgenerators dienen kann, wird die Verbindung dieser Retorten mit dem

Abzugsrohre E unterbrochen, indem man das in diesem

Rohre befindliche Ventil H schlieſst und das Gas durch

die am Boden und der Seite des Kanales oder Mundstückes F angebrachten Rohre J bezieh. K nach seinem Bestimmungsorte leitet. Soll das Gas nach

einem Gasometer geleitet werden, so läſst man es durch das Rohr L ziehen.

Durch eine Oeffnung in der Mitte des oberen Theiles der Platte Q geht das Oelrohr r,

während das zur Einführung des Dampfes bestimmte Rohr t

durch eine ähnliche Oeffnung im unteren Theile der Platte Q geht. Das Dampfrohr mündet unter den durchlöcherten Platten n, auf welche das Oel tröpfelt, und das innere Ende

desselben ist nach einer Seite gebogen, so daſs der eintretende Dampf gegen die

Seite der Platte Q anstöſst und sich dann mit den durch

die Berührung des Oeles mit den heiſsen Platten n

gebildeten Kohlenwasserstoffdämpfen mischt. Das innige Gemenge von überhitztem Dampf

und den Kohlenwasserstoffdämpfen wird von einem zwischen dem Condensator und dem

Gasometer befindlichen Sauggebläse durch die Retorte A

und die in dieser befindliche hoch erhitzte, poröse Masse hindurchgezogen, welche

nach ihrer Mitte hin immer heiſser wird. Dadurch soll sich ein beständiges

brennbares Gas bilden, welches hauptsächlich aus schweren Kohlenwasserstoffen der

Aethylenreihe und der Methylenreihe, reinem Wasserstoff, Kohlenoxydgas und einem

gewissen Procentsatze von Theerdämpfen bestehen, dagegen weder Stickstoff, noch

Kohlensäure, noch Ammoniak- oder Schwefelverbindungen enthalten soll.

E. J. Jerzmanowski in New-York (* D. R. P. Nr. 27145 vom

23. Mai 1883) will zur Herstellung von Leuchtgas ein mittels

Kalk erzieltes unreines Wasserstoffgas carburiren. Das in einem Generator

A (Fig. 7 und

8 Taf. 19) erzeugte Heizgas tritt durch Rohre G und K in den mit Kalk gefüllten Ofen B. Durch das Rohr J läſst

man Luft in den Kalkofen B einströmen, um die

Verbrennung des Heizgases darin zu unterhalten. Die Verbrennungsproducte treten

durch das Reinigungsventil t aus. Ist der Kalk glühend,

so wird das Reinigungsventil geschlossen und ein anderes Ventil geöffnet, welches

die Verbindung mit dem Kühler C herstellt. Dann werden

Wasserdampf und Erdöl oder ein anderer flüchtiger Kohlenwasserstoff mit einander

durch den Strahlapparat H eingespritzt. In Folge der

Reaction des heiſsen Kalkes auf den überhitzten Wasserdampf und das Erdöl sollen

sich Wasserstoffgas und Kohlensäure nebst einer sehr geringen Menge von

Kohlenoxydgas, Sumpfgas und anderen Verunreinigungen bilden. Das Gas geht durch das

Rohr d zum Kühler C, wobei

es aber nicht in Berührung mit dem Kühlwasser kommt, sondern durch Röhren

hindurchgeht, welche mittels Wasser gekühlt werden. Von da geht das Gas durch das

Rohr M zum Gasometer D,

dann durch das Rohr N zur ersten Kalkkammer E, von hier durch ein Rohr zur zweiten mit Kalk gefüllten

Kammer und von da aus zum Reiniger P, um das Gas von

der Kohlensäure gründlich zu reinigen.

Um den Kalk wieder ätzend zu machen, wird das Gas zeitweilig durch entsprechende

Ventile durch die anderen Kammern E flieſsen gelassen

und in die Kalk enthaltenden Absorptionskammern durch die Röhren G und R Gas eingeleitet,

sowie Luft durch das Rohr S. Durch das Rohr c soll Dampf eintreten und der Apparat a dazu dienen, das Gas zu entzünden. Ob Dampf

hinzugefügt werden soll oder nicht, hängt von der im Heizgase enthaltenen

Wasserstoffmenge ab. Die Producte dieser Verbrennung entweichen durch die Ventile

v. Dadurch wird das Kalkcarbonat wieder in

ungelöschten Kalk umgewandelt und die Operation kann in den anderen Kalkkammern

wiederholt werden.

Aus dem Waschapparate P geht das Gas zum Carburir- und

Fixirapparate F. Das feuerbeständige Material in

demselben sollte in eben derselben Weise durch Verbrennung des Heizgases mit Luft

erhitzt werden, wie dies bei den Kalkkammern E der Fall

ist; es braucht aber kein Dampf eingelassen zu werden. Wenn eine der Kammern

hinreichend erhitzt worden ist, so läſst man den Wasserstoff durch dieselbe

hindurchflieſsen und gleichzeitig mit diesem ein carburisirendes Mittel, wie etwa

Erdöl o. dgl., durch das Rohr b einflieſsen gelassen.

Dieses wird so in Gegenwart von Wasserstoff verdampft und nachher durch die heiſsen

Theile des feuerfesten Materials vergast. Von da aus geht das Gas durch die Vorlage

O und das Gasrohr V

zum Vertheilungsgasometer.

Will man keinen Generator anwenden, so soll der Kalkofen Fig. 6 Taf.

19 genommen werden. Ist der Kalk in demselben erhitzt, so werden die Ventile in den

Röhren d und e geöffnet,

so daſs Wasserdampf und ein flüssiger Kohlenwasserstoff' eingespritzt werden, welche

durch das Rohr b entweichen. Nachdem der Kalk bis unter

jene Temperatur abgekühlt worden ist, bei welcher noch eine Umwandlung stattfindet,

wird das Ventil im Rohre b geschlossen und im

Schornsteine c ein Ventil geöffnet. Da dann Luft durch

das Rohr f eintreten kann, so wird eine Verbrennung der

Naphta oder anderer Kohlenwasserstoffe stattfinden, wodurch eine hohe Temperatur

entsteht und der Kalk wieder bis zu einem Grade erwärmt wird, bei welchem die

Umwandlung stattfindet. Auf diese Weise kann man somit das beschriebene Verfahren

sehr vereinfachen, vermeidet die Anwendung von Kohle und es wird der zweite

Gasgenerator überflüssig.

Tafeln