| Titel: | Herstellung von Kokes mit Nebenproducten. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 372 |

| Download: | XML |

Herstellung von Kokes mit

Nebenproducten.

(Patentklasse 10. Fortsetzung des Berichtes Bd.

252 S. 283.)

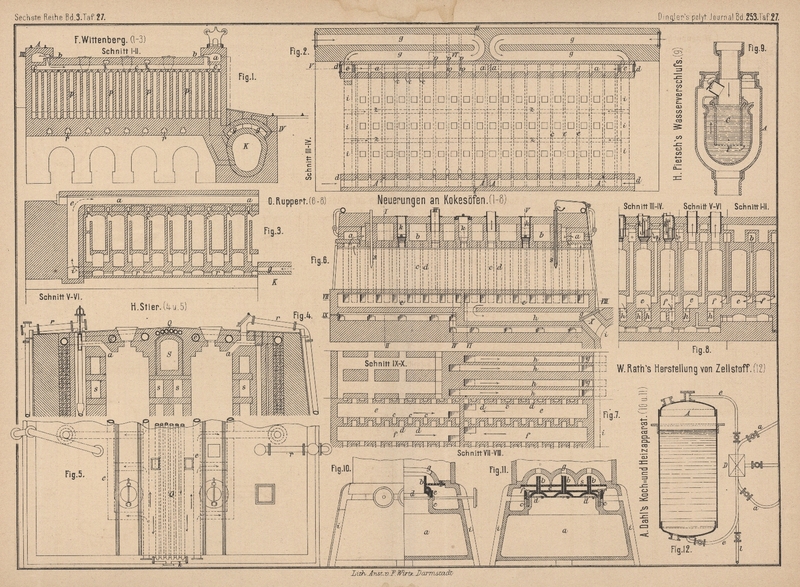

Mit Abbildungen auf Tafel 27.

Herstellung von Kokes mit Nebenprodukten.

Nach H. Stier in Zwickau (* D. R. P. Nr. 26897 vom 30.

September 1883, Zusatz zu Nr. 24717) werden in oder auf der Decke des Kokesofens zwei Röhrensysteme

angebracht, um die ausstrahlende Wärme zum Vorwärmen der Verbrennungsluft und

Ueberhitzen von Wasserdampf zu verwerthen. Die aus den Generatoren kommenden

Heizgase werden mit der durch Röhren e (Fig. 4 und

5 Taf. 27) eingetriebenen Luft gemischt, gelangen in die Feuerzüge s, umstreichen die Kokesschächte und treten

schlieſslich in den Abzugskanal für die Feuergase. S.

Die im Inneren der Kokeskammern sich entwickelnden Destillationsproducte entweichen

bei a durch die oben an eine Rohrleitung r sich anschlieſsende Oeffnung in die zur Gewinnung

derselben erforderlichen Vorlagen. Der in Röhren Q

überhitzte Wasserdampf sammelt sich in dem Kasten k (Fig. 5).

Zur Erzielung einer gröſseren Theerausbeute soll Erdöl u. dgl. auf die glühenden

Kokes gelassen werden. Unverkokbare Stein- und Braunkohle, Torf, bituminöser

Schiefer und sonstige Kohlenstoff haltige Körper werden in der Weise nutzbar

gemacht, daſs dieselben, in die glühenden Kokeskammern gebracht, zunächst ihre

flüchtigen Stoffe (Theerdämpfe, Ammoniak und Leuchtgase), dann nicht leuchtende,

aber brennende Gase, welche zur Beheizung der eigenen oder anderer Kammern oder noch

anderweit benutzt werden, abgeben. Ist die Temperatur hinreichend hoch, so wird

Wasserdampf eingeführt, um Wassergas zu erzeugen, dann

wieder Luft u.s.f.

F. Wittenberg in Duisburg (* D. R. P. Nr. 26132 vom 4.

März 1883) legt innerhalb der die Ofendecke seitlich begrenzenden, zum Tragen der

fahrbaren Kabelwinden dienenden Rampe einen Luftkanal a

(Fig. 1 bis 3 Taf. 27)

an, welcher über jeder Ofenwand eine durch Schieber b

verschlieſsbare Oeffnung besitzt. Durch eine solche Oeffnung gelangt die Luft in

Zuführungskanäle c, aus welchen dieselbe von den

Kokesgasen abgezogen und zu deren Verbrennung innerhalb der lothrechten Kanäle p benutzt wird.

Da bei Verkokung gasreicher Kohlen ein starkes Vorwärmen der Luft nicht immer

erforderlich ist, so bezieht in diesem Falle der Kanal a seine Luft entweder aus den quer über den Gasabzugskanal laufenden

Kanälen v und w, oder aber

durch die an seinen Kopfenden angeordneten verschlieſsbaren Mündungen d. Vorgewärmte Luft tritt in den Kanal a ein, wenn man die Mündungen d verschlieſst und die darunter liegenden Zugänge e öffnet, welchen die Luft aus dem über dem Gasabführungskanale k angeordneten Kanäle g

durch i und e zugeführt

wird.

An der anderen Seite des Ofens liegt ein gleicher Luftkanal A, welcher entweder von d kalte Luft erhält,

oder aus dem Kanal Systeme g und i bezieh. aus Heifswindkanälen r mit vorgewärmter Luft versehen wird. Sind noch fernere Luftkanäle z erforderlich, so werden diese zwischen die Kanäle a und A gelegt.

Da nach O. Ruppert in Gelsenkirchen (* D. R. P. Nr. 26

307 vom 17. Januar 1883) in den lothrechten Kanälen der Coppée'schen Oefen in Folge des sehr groſsen Querschnittes derselben und der

ungleichen Entfernungen der Kanalmündungen vom Gasabzugskanale eine ziemlich

ungleichmäſsige Vertheilung der Gase stattfindet, so werden die Kanäle in 2 bis 6

einzelne, für sich regulirbare Zugsysteme zerlegt und demgemäſs auch 2 bis 6

Gasabzugsöffnungen a (Fig. 6 bis

8 Taf. 27) in der Decke der Oefen angeordnet, oder zwei Nachbar Systeme

durch eine Abzugsöffnung gespeist, so daſs man dann mit einer, zwei oder mehreren

Abzugsöffnungen ausreicht und dazu auch die Kohlenfüllöffnungen k der Oefen benutzen kann. Von hier vertheilen sich die

Gase aus den wagerechten, über den Gewölben der Oefen liegenden Kanälen b in die einzelnen lothrechten Windkanäle c und d, nachdem die Gase

durch einen in der Füllöffnung k angebrachten

Luftwärmer oder in der bisher üblichen gewöhnlichen Weise mit Verbrennungsluft

gespeist worden sind. In diese Kanäle wird bei der Verwerthung der Nebenproducte

auch das von diesen gereinigte Gas in beliebiger Weise geleitet. Die Wandkanäle c und d münden abwechselnd

in die neben der Ofenwand liegenden zwei Sohlkanäle e

und f und können dadurch die Gase einen beliebig langen

Weg um verschiedene Oefen machen, indem sie, durch verschiedene Wände auf- und

absteigend, um und unter entferntere Oefen geführt werden. Jedes System ist nun für

sich abgetheilt und hat seinen besonderen, nach dem Hauptgasabzugskanale i führenden Fuchs h, so

daſs es hierdurch und durch den in jedem Fuchse h

liegenden Absperrschieber g möglich ist, den Durchgang

der Gase in jedem Systeme beliebig zu regeln und den Abzug der Gase aus beliebigen

Sohlkanälen zu gestatten.

Um bei der Verwerthung der Nebenproducte den an den Thüren befindlichen Theil der

Kohlenfüllung besser zu verkoken, schiebt man in dieselbe von oben eine Scheidewand

s (Fig. 6)

ziemlich tief ein. Dieselbe kann entweder aus feuerfestem Stein, oder besser hohl

aus Eisen sein und durch im Inneren kreisendes Wasser ziemlich abgekühlt werden. Die

Gase aus dem abgeschlossenen Kopftheile des Ofens werden direkt in die Wandkanäle

geleitet und verbrannt, während die in dem anderen Theile des Ofens sich

entwickelnden Gase abgeführt werden; bei weiter vorgeschrittener Garung der

Ofenköpfe kann der Scheider s entfernt werden.

Cl. Winkler bespricht im Jahrbuch für das Berg- und Hüttenwesen im Königreich Sachsen auf das J.

1884 (gef. eingesendeter Sonderabdruck) die Ammoniakgewinnung aus den Gasen der Kokesöfen. Danach erscheint es

fraglich, ob es gelingen werde, die allgemeine Durchführung der Gewinnung von

Ammoniak aus Kokesofengasen so zu erreichen, wie man es bisher versucht hat, indem

man ohne wesentliche Veränderung des Verkokungsverfahrens die Ammoniakgewinnung ohne

weiteres anzuschlieſsen suchte.

Nach Winkler ist gerade hier ein systematisches Vorgehen

auf dem Wege des

Versuches in nicht zu kleinem Maſsstabe mehr denn irgendwo am Platze. Vor Allem

sollte man die Verkokung und die Verarbeitung der flüchtigen Producte einmal als

zwei ganz verschiedene Prozesse behandeln, dieselben getrennt halten und einzeln

gründlichst studiren. Dies würde aber nur möglich sein durch Errichtung einer

Versuchsstation, welche von einem erfahrenen Verkokungstechniker geleitet und der

ein mit der Leuchtgasfabrikation vertrauter, mit allen Hilfsmitteln ausgerüsteter

Chemiker beigegeben werden müſste. Es würde vollkommen genügen, mit einem einzigen

Versuchsofen üblicher Gröſse zu arbeiten; aber die Erhitzung desselben dürfte

zunächst nicht durch die beim Verkokungsprozesse entstehenden Gase, sondern sie

müſste mit Hilfe einer besonderen Generatorfeuerung herbeigeführt werden. Dann würde

es möglich sein, ziffermäſsig festzustellen, welchen Wärmeaufwand die Verkokung

selbst erfordert, unter welchen Umständen man die besten, dichtesten Kokes erhält,

wie das höchste Ausbringen zu erreichen sei. Man könnte fernerhin ermitteln, welche

Beschaffenheit die flüchtigen Destillationsproducte haben, welche Ausbeute von Theer

und Ammoniak sie liefern, welche Einrichtungen für ihre Abkühlung erforderlich sind,

welche Flüssigkeitsmengen man mit der ihnen innewohnenden Wärme zu verdampfen

vermag, welchen Heizwerth sie nach erfolgter Abkühlung besitzen, in wie weit und mit

welchem Erfolge man sie also für die Erhitzung weiterer Kokesöfen verwenden könnte.

Auch über die Erhöhung des Ammoniakausbringens durch alkalische oder chlorirende

Zuschläge zur Kohle lieſsen sich Erfahrungen sammeln.

Bekanntlich gelingt es nie, den. gesammten Stickstoff der Steinkohle bei der

trockenen Destillation in Ammoniak überzuführen. So fand W.

Foster bei der Destillation einer Steinkohle mit 1,73 Proc. Stickstoff

14,51 Proc. des Gesammtstickstoffes als Ammoniak, 1,56 Proc. als Cyan, 35,26 Proc.

im Gase und 48,66 Proc. in den Kokes. Winkler

untersuchte die verarbeiteten Kohlen und die gewonnenen Kokes der Kokesanlage in

Deuben. Die eingesetzte Beschickung von 50hl oder

4061k,5 Steinkohle hatte folgende

Zusammensetzung:

Kohlenstoff

58,44

Wasserstoff

3,75

Sauerstoff

5,99

Stickstoff

1,08

Schwefel

1,92

Asche

10,05

Wasser

18,77

–––––

100,00

und lieferte:

15,0hl

oder

719,5k

guter Kokes

33,0

„

1359,5

Cinder

2,3

„

144,0

Kokesasche

––––––––––––––––––

50,3hl

oder

2223,0k

Im Verhältnisse dieser Gewichte wurde die Durchschnittsprobe

zusammengesetzt, welche bestand aus:

Kohlenstoff

72,88

Wasserstoff

0,48

Sauerstoff

2,31

Stickstoff

0,56

Schwefel

2,56

Asche

18,36

Wasser

2,85

––––––

100,00.

Demnach lieferten 100 Th. obiger Steinkohle bei der

Verkokung

53,2 Th. Kokes

46,8 Th. flüchtige Producte

mit

entsprechend

mit

entsprechend

Kohlenstoff

39,91 Th.

68,3 Proc.

Kohlenstoff

18,53 Th.

31,7 Proc.

Wasserstoff

0,26

6,9

Wasserstoff

3,49

93,1

Sauerstoff

1,27

21,2

Sauerstoff

4,72

78,8

Stickstoff

0,31

28,7

Stickstoff

0,77

71,3

Schwefel

1,40

72,9

Schwefel

0,52

27,1

Asche

10,05

100,0

Asche

–

0,0

Wasser

–

0,0

Wasser

18,77

100,0

–––––––

–––––––

53,20 Th.

46,80 Th.

Wie viel von dem bei diesem Versuche in die flüchtigen

Producte übergegangenen Stickstoffe darin in Gestalt von Ammoniak enthalten war,

lieſs sich nicht ermitteln. Winkler nimmt aber an, daſs

jährlich 18000000l Steinkohlen verkokt werden,

woraus man 58600t Ammoniak gewinnen könnte, d.h.

etwa so viel Stickstoff, als der Landwirthschaft in Gestalt von südamerikanischem

Salpeter zugeführt wird.

Tafeln