| Titel: | Ueber die Herstellung von Leuchtgas. |

| Fundstelle: | Band 253, Jahrgang 1884, S. 467 |

| Download: | XML |

Ueber die Herstellung von Leuchtgas.

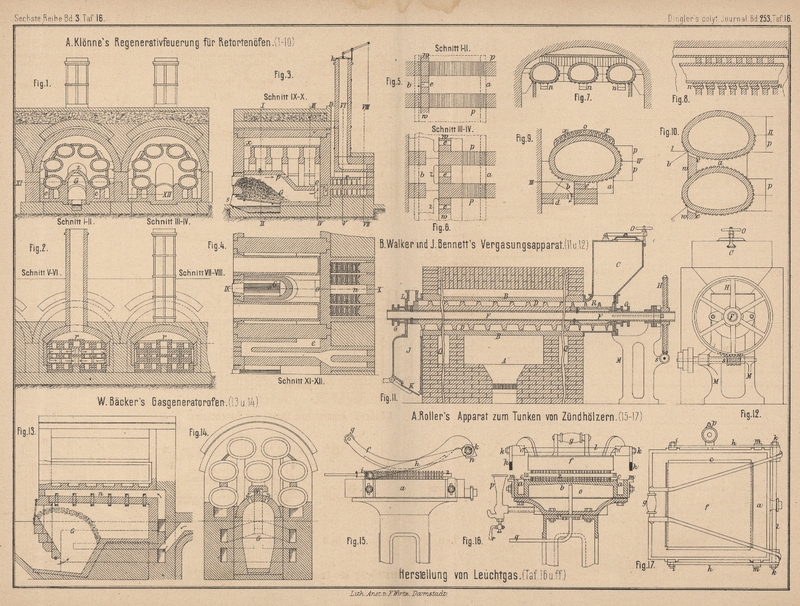

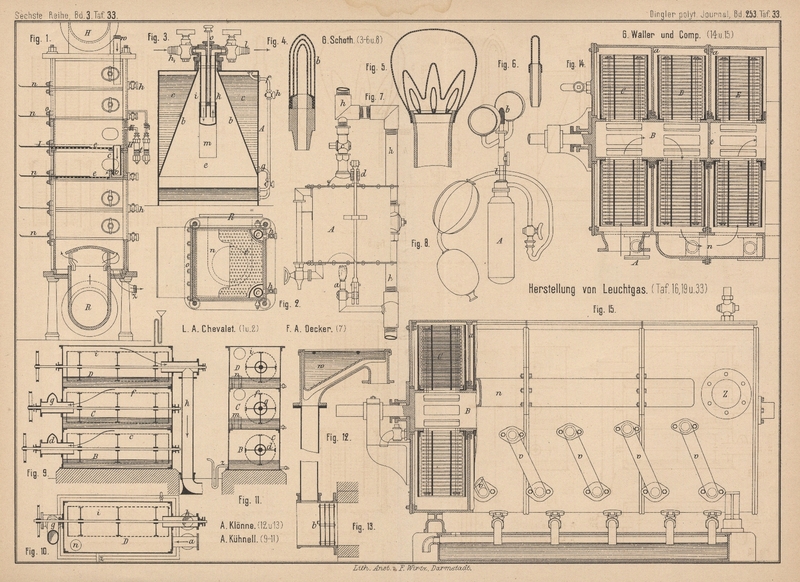

Mit Abbildungen im Texte und auf Tafel 16, 19 und 33.

(Patentklasse 26. Schluſs des Berichtes S. 233 d.

Bd.)

Ueber die Herstellung von Leuchtgas.

Nach H. Pollack in Hamburg (* D. R. P. Nr. 26170 vom 30.

Juni 1883) tritt zum Carburiren der Luft das im

Behälter A befindliche Gasolin in abgemessenen Mengen

durch die Ventile c und e

in den Carburator B über, woselbst es mit der durch

einen Regulator, das Rohr k und die durchlöcherten

Röhren m ankommenden Luft in Berührung gelangt, so daſs

sich ein für viele Fälle schon brauchbares Gas bildet. Um dasselbe jedoch von allen

etwa noch anhaftenden, nicht aufgelösten Gasolintheilchen vollkommen frei zu machen,

führt man es zuvor durch einen kleinen Reiniger. Während der Einfüllung frischen

Gasolins durch a entweicht die Luft durch den Lufthahn

b. Der Zufluſs des Gasolins kann mittels des Ventiles c unter Vermittelung einer Spindel und einer

Stellschraubenmutter d beliebig geöffnet und

verschlossen werden. Im Carburator befindet sich ein Schwimmer f so angebracht, daſs, wenn der Kasten B leer ist, das Ventil e

sich hebt bez. öffnet. Wenn der Gasolinstand im Carburator so hoch ist, wie zum

Gebrauche nöthig, so hebt sich der Schwimmer und das Ventil e schlieſst ab. Eine mit Glas verschlossene, durch eine Kapsel g dicht abzusperrende Oeffnung dient zur Beobachtung

des Gasolinstandes; 1cm vom Boden des Carburators

ist ein siebartiger Boden n über der ganzen Fläche

desselben, damit die Wolle nicht mehr als erforderlich von dem Gasoline

aufsaugt.

Textabbildung Bd. 253, S. 468

Nach G. A. Schoth in London (* D. R. P. Nr. 26869 vom

27. Mai 1883) ist zum Carburiren der Luft zu

Beleuchtungszwecken das zur Aufnahme von Benzin u. dgl. bestimmte Gefäſs

A (Fig. 3 Taf.

33) mit einer Kammer e versehen, welche durch die

Scheidewand b von der Form eines umgekehrten, vom

Deckel ausgehenden Trichters gebildet wird, der die Mischungsröhren für Dampf und

Luft aufnimmt. Die auf diese Weise gebildete Kammer c

dient als Gefäſs für die zu verdampfende Flüssigkeit, ist zu diesem Zwecke mit einer

durch eine Kapsel verschlieſsbaren Füllöffnung versehen und an ihrem unteren Ende

durch Rohr g mit der Kammer e verbunden, so daſs die Flüssigkeit aus c in

die Kammer e gelangen kann; der Stand der Flüssigkeit

in e wird durch ein zweites Rohr f bestimmt, welches innerhalb c an höchster Stelle in e, aber nur etwas

höher als das Rohr g mündet und mit einem Hahne h versehen ist; die Flüssigkeit in der Kammer e kann nur so hoch steigen, bis der Flüssigkeitsspiegel

daselbst die Einmündung des Rohres f in der Kammer e erreicht.

Die Luft wird mittels eines Gebläses durch Stutzen h1 und Rohr i in die

Kammer e geleitet und entweicht, mit den brennbaren

Dämpfen gemischt, durch Rohr k und den Stutzen l nach ihrem Verbrauchsorte. Das untere Ende der Röhren

ist von einem gemeinschaftlichen Rohre m umgeben,

welches sich mittels der Stange o höher und niedriger

stellen läſst. Ist das Rohr m ganz hoch gestellt, so

daſs seine untere Mündung mit denjenigen der Röhren i,

k gleich ist oder die Mündungen derselben freiläſst, so wird der aus i kommende Luftstrom sich ungehindert in der Kammer e mit Dämpfen sättigen können, wobei die Verdampfung in

der Kammer e noch durch Erwärmung begünstigt werden

kann. Schiebt man aber das Rohr m etwas herab, so daſs

es über die Mündungen der Rohre hinwegragt, so wird der nach Rohr k

aufsteigende Strom unmittelbar neben dem aus Rohr i

kommenden Strome frischer Luft liegen und mit einem Theile derselben sich mischen,

bevor die frische Luft aus Rohr m herausgetreten ist,

und diese sofortige Mischung der frischen Luft mit der entweichenden carburirten

Luft wird um so gröſser sein, je tiefer das Rohr m

gestellt ist.

Man ist somit im Stande, durch Verstellung des Rohres m

die Vermischung der Dämpfe mit der Luft zu regeln und eine mehr oder minder starke

Carburation der Luft auf einfache Weise zu erzielen.

In Fig.

8 Taf. 33 ist die Lampe mit Gummigebläse

versehen und der Brenner b direkt an einer Verlängerung

des Rohres l angebracht. Der Behälter A besteht nur aus einer Abtheilung, ist aber im

Uebrigen mit den Röhren i, k und dem Regulirungsrohre

m versehen. Die vorzugsweise für carburirte Luft

angewendeten Brenner sind in Fig. 4 bis

6 Taf. 33 dargestellt und bestehen im Wesentlichen aus einer kleinen

Kappe aus Drahtgewebe aus Platin oder anderem Metalle oder aus feuerfestem

Materiale. Ueber diese Kappe wird zweckmäſsig eine zweite und selbst eine dritte

gröſsere Kappe angebracht (vgl. Fig. 4), so

daſs zwischen den einzelnen Kappen ein gewisser Zwischenraum verbleibt. Fig.

5 zeigt die Combination von drei solchen Kappen mit einer dreifingerigen

zweiten und einer lappenformigen dritten Kappe, um darzuthun, daſs in Bezug auf Form

die Kappen mannigfach gestaltet werden können.

Beim Anzünden des Brenners läſst man zunächst nur eine geringe Menge carburirter Luft

ausströmen und hält dann ein Licht an den Brenner, um die Entzündung des demselben

entströmenden Gemisches zu bewirken. Alsdann fängt der Brenner sofort an zu glühen;

öffnet man nun den Hahn am Brenner ganz, so wird das Gewebe sofort weiſs glühen,

ohne daſs eine Flamme sich bildet.

F. A. Decker in Hamburg (* D. R. P. Nr. 26333 vom 31.

Mai 1883) macht den Vorschlag, zur Anreicherung des

Leuchtgases an beliebiger Stelle einer Hausleitung h (Fig. 7 Taf.

33) ein Rohr mit Hahn c abzuzweigen, durch welches aus

dem mit Sicherheitsventil d und kleiner Heizflamme a versehenen Kupferbehälter A Dämpfe von Kohlenwasserstoffen direkt in die Gasleitung treten.

Nach A. Klönne in Dortmund (* D. R. P. Nr. 22703 vom 4.

Juli 1882) soll sich zur Beseitigung von

Steigrohrverstopfungen das entwickelte Gas in dem Steigerohre so weit

abkühlen, daſs auch leichter flüchtige Stoffe verflüssigt werden, welche dann die

Wandungen des Steigrohres spülen und so die festeren Theile abwaschen und zum

Retortenkopfe zurückführen. Zu diesem Zwecke bildet der Deckel des Uebergangsrohres

einen nach Bedürfniſs mit Rippen versehenen Wassersack w (vgl. Fig. 12

Taf. 33). Dieses Wasser kühlt den heiſsen Gasstrom ab und die Condensationsproducte

flieſsen zum Steigrohre zurück. Fig. 13

zeigt ein Blechsystem b im Retortenkopfe, welches

bewirkt, daſs das Gas durch Stöſse die gröbsten Unreinigkeiten absetzt und dieselben, gar

nicht zum Steigrohre gelangen läſst.

Nach Kunath (Journal für Gasbeleuchtung, 1884 S. 262)

geben unter sonst gleichen Verhältnissen leicht abdestillirende Kohlen einen

dünnflüssigen, schwer destillirende einen dickflüssigen Theer. Der Eintritt von

Theerverdickungen ist lediglich abhängig von der physikalischen Beschaffenheit der

Kohle, ob dieselbe stückig, grusig oder staubig ist. Bei Verwendung reiner

Stückkohle werden selbst bei hoher Vergasungstemperatur Verdickungen in der Vorlage

nicht eintreten; dieselbe Kohle aber mit Grus und Staub gemischt, also in dem

Zustande, wie sie meist aus dem Kohlenschuppen vom Haufen genommen wird, wird schon

bei halbwegs hoher Temperatur Verdickungen herbeiführen, die bei Kohlen, welche

dünnflüssigen Theer liefern, in milder Form auftreten, bei den anderen, insbesondere

den englichen Kohlen, aber oft den ganzen Betrieb in Frage stellen können. Grus und

Staub, erdfeucht angenäſst und allein verarbeitet, oder aber in der Eintragemulde

derart gesondert, daſs auf etwa ⅓ am Ende der Mulde der Grus und Staub, die anderen

⅔ aber mit Stückkohle gefüllt werden, läſst auch Verdickungen vermeiden.

Alle die gemachten Erfahrungen drängten zu der Annahme, daſs nur der mitgerissene

feine Kohlenstaub die Ursache der Theerverdickungen in

den Vorlagen und zum gröſsten Theile auch der Inkrustationen der Steigröhren und

daſs hiernach die Ursache zu den Verdickungen in dem Kohlenschuppen zu suchen und

dort zu beseitigen ist. Thatsächlich bleibt beim Auswaschen des steifen Theeres mit

Terpentinöl ein scharfkantiger Rückstand, der deutlich die Structur der Kohle zeigt

und in welchem bis zu 2mm dicke Stücke

vorkommen.

Von den Mitteln, welche den Eintritt von Theerverdickungen

verhindern sollen, sind wohl die bekanntesten: groſse Retorten bezieh. kleine

Ladungen, weite und innen möglichst glatte Steigröhren, mäſsige Ofentemperatur, also

lange Vergasungsdauer, Dunkelhalten der Retorten am Kopfende durch Verstärkung der

vorderen Ofenwand u. dgl. Alle diese Mittel lassen ohne weiteres erkennen, daſs sie

den Zweck erfüllen sollen, durch Vergröſserung des freien Querschnittes in der

Retorte, oder durch Verlangsamung der Vergasung die Geschwindigkeit des

Rohgasstromes in der Retorte und namentlich im Kopfe derselben wie in den

Steigröhren zu verringern und so ein Niederfallen der mitgerissenen Kohlentheilchen

herbeizuführen. Weitere Mittel, wie das Anfeuchten der Kohle, Einstellen von Wasser

oder Einbringen von Koke in den Kopf der Retorte, sollen die Kohlentheilchen

schwerer, also leichter niederfallbar machen, oder aber, wie das letztere, dieselben

mechanisch zurückhalten.

Von dem Tage der Kohlenaufbereitung an haben in den Werken des Verfassers die

Verdickungen in der Vorlage aufgehört und die Inkrustation in den Steigröhren ist

wesentlich geringer geworden. Die Aufbereitung erfolgt im Kohlenschuppen in der

Weise, daſs zunächst mittels gewöhnlicher Kokesgabel die Grobkohle aufgenommen,

während das Zurückbleibende durch ein Cylindersieb von 5mm Maschenweite abgesiebt wird. Die mit der Kokesgabel aufgenommene Kohle

und die abgesiebte wird zusammen vergast. Das durch das Sieb hindurch gefallene Kohlenklein wird mit

Wasser erdfeucht angemacht, so daſs es beim Wurfe nicht mehr stäubt und dann

ebenfalls vergast und zwar entweder ganz besonders, oder aber zu ⅓ mit ⅔ Grobkohle

zusammen, jedoch getrennt in der Mulde eingetragen. Dieses letztere Verfahren wird

bei denjenigen Retorten angewendet, welche, ungleich hoch in der Temperatur stehend,

am hinteren Ende sehr heiſs sind, und es wird dann so beschickt, daſs das

Kohlenklein in das hintere Ende der Retorte eingebracht wird, weil dasselbe seiner

dichteren Lagerung wegen langsamer vergast als die Grobkohle.

Kunath glaubt, daſs als eigentliche

Ursache der Theerverdickung die Mischung von Grobkohle und Kohlenklein anzusehen

ist. Beim Einschaufeln gemischter Kohle, wie solche vom Haufen kommt, in die

Eintragungsmulde, fällt das Kohlenklein in die Zwischenräume der Grobkohle und durch

dieselbe hindurch auf den Boden der Mulde. Jeder Schlag an die Mulde beim Aufheben

und Ansetzen an den Kopf der Retorte, wie beim Einschieben und Drehen der Mulde

begünstigt das Eindringen von Kohlenklein in die unteren Hohlräume und es wird

somit, wenn die Mulde gedreht ist, das Kohlenklein oben, die Grobkohle dagegen unten

zu liegen kommen. Naturgemäſs tritt die Entgasung am heftigsten da ein, wo die Kohle

direkt mit der glühenden Retortenwand in Berührung steht, also zunächst am Boden der

Retorte, wo die Grobkohle liegt. Das erzeugte Rohgas wird in die Zwischenräume

eindringen, sich durch dieselben hindurchpressen und den zwischen- und aufliegenden

Kohlenstaub in die Höhe und in den Rohgasstrom hinein schleudern, noch ehe derselbe

so zu sagen Oberhitze bekommen hat und zusammengebacken ist. Wird dagegen Grobkohle

allein vergast, dann sind die Zwischenräume frei und das Gas kann ungehindert durch

dieselben hindurch streichen. Bei Vergasung von Kohlenklein fehlen die Zwischenräume

ganz, die Masse liegt dichter und es bildet sich, weil die Vergasung langsamer und

nur allmählich von auſsen nach innen fortschreiten kann, auf der Oberfläche eine

Backkruste, welche das Auffliegen von Kohlenstaub verhindert.

Bei heiſsen Retorten kann, wenn nur Stückkohle eingetragen wird,

nie eine Verstopfung oder Verdickung eintreten. Kunath

hat die Temperatur der Oefen auf das Höchste getrieben und keine Verdickung des

Theeres in der Vorlage beobachtet. Ferner wurde z.B. alter verhärteter Theer,

welcher als Besserungsmaterial für die Wege auf der Gasanstalt bereits verwendet

war. wieder vergast und dabei sogar dünner Steinkohlentheer erhalten.

Kohlstock und Jochmann sind gegenteiliger Ansicht, nämlich daſs diese Verdickung durch

eine hohe Temperatur des Ofens bedingt ist. In Liegnitz enthält die Kohle nur wenig

Grus und Staub und dennoch hat man kolossale Theerverdickungen in den Vorlagen,

seitdem mit Generatoren und bei sehr hoher Temperatur gearbeitet wird, während vor

Einführung der Generatoren keine Theerverdickungen eintraten. Jochmann glaubt daher nicht, daſs der mitgerissene

Staub die Schuld daran trägt, sondern die hohe

Temperatur der Oefen. Um die Verdickung in den Vorlagen möglichst schnell

beseitigen zu können, wird direkter Dampf in dieselben eingeführt.

Kunath hebt dagegen hervor, daſs die

Neigung des Theeres, dickflüssig zu werden, von der chemischen Zusammensetzung

abhängig ist; führt man nun Dampf in die Vorlage ein, so wird dadurch der Theer

entölt, die flüchtigen Kohlenwasserstoffe werden verdampft und können nicht mehr

lösend auf den Theer wirken; die unmittelbare Folge davon wird sein, daſs der Theer

noch steifer wird.

L. A. Chevalet in Paris (* D. R. P. Nr. 19 811 vom 14.

März 1882) hat einen Waschapparat zum Reinigen von

Leuchtgas construirt, dessen einzelne Abtheilungen mit Siebböden e (Fig. 1 und

2 Taf. 33) versehen sind, auf welchen zur Regulirung der durchströmenden

Gasmenge nach auſsen

durch Gummiplatten o gedichtete Schieber n liegen. Die Ueberlaufrohre c in den Ecken der einzelnen Abtheilungen führen das Wasser aus jeder

oberen Abtheilung in ein Becken v der darunter

befindlichen Abtheilung. Durch die Ablaſshähne h,

welche mit diesem Becken in Verbindung stehen, kann jede Abtheilung entleert werden.

Die durch Rohr R eintretenden Gase steigen aufwärts

durch die Löcher in den Böden und entweichen durch das obere Rohr H. Die durch Rohr w

eintretende Waschflüssigkeit wird durch die aufsteigenden Gase gezwungen, durch die

Ueberlaufrohre c sich allmählich über alle Böden nach

unten auszubreiten, wobei die verunreinigenden Stoffe von dem Wasser aufgenommen

werden, um durch das Rohr z abzuflieſsen. Die

Differentialmanometer t zeigen den in den Abtheilungen

herrschenden Druck an, welcher durch die Stellung der Schieber n beliebig geregelt werden kann.

Der Scrubber von A. Kühnell

in Barmen (* D. R. P. Nr. 25356 vom 30. März 1883) zur möglichst vollkommenen

Ausscheidung des Theeres und Ammoniaks aus dem rohen Leuchtgase besteht aus

mindestens zwei über oder neben einander angeordneten Kammern mit drehbaren, in

Wasser liegenden Trommeln von gelochtem Blech. Das Rohgas tritt durch Rohr a (Fig. 9 bis

11 Taf. 33) in die unterste Kammer B, geht

durch die Löcher der langsam sich drehenden Trommel c,

streicht dann durch das in die Trommel reichende Rohr d

in die mittlere Kammer C, durch die Löcher der Trommel

f in diese, durch Rohr g in die oberste Kammer D, dann in die

Trommel i und entweicht, von Theer und Ammoniak

befreit, durch Rohr k. In die oberste Kammer D läuft reines Wasser, welches durch Berührung mit dem

zu reinigenden Gase etwas Ammoniak aufnimmt: von der obersten Kammer fällt das

Wasser durch ein Ueberlaufrohr n in die mittlere

Kammer, verstärkt sich hier, fällt durch m in die

unterste Kammer, um von hier, noch mehr verstärkt, durch ein Heberrohr z den Scrubber zu verlassen.

Dasselbe Prinzip liegt dem sogen. „Phönix Washer Scrubber“ von G. Waller und

Comp. in London zu Grunde. Nach dem Iron, 1884

Bd. 23 S. 308 ist derselbe, wie aus Fig. 14 und

15 Taf. 33 zu ersehen, durch Zwischenwände a

in einzelne Abtheilungen geschieden, in denen sich auf einer Welle befestigte, am

Umfange eng mit Latten u. dgl. versehene Scheiben drehen, welche mit der unteren

Hälfte in Wasser tauchen. Das bei A eintretende Gas

durchzieht die nassen Stäbe der ersten Trommel C, geht

durch die Hohlwelle B, wird aber durch die Zwischenwand

e gezwungen, aus der zweiten Trommel D herauszutreten, um durch Rohr n zur nächsten Trommel E zu gelangen und

schlieſslich bei Z zu entweichen. Das Waschwasser

durchflieſst in entgegengesetzter Richtung mittels Rohre v die einzelnen Abtheilungen des Reinigers.