| Titel: | Neuerungen in der Herstellung von Zeugdruckwalzen. |

| Autor: | G. R. |

| Fundstelle: | Band 254, Jahrgang 1884, S. 107 |

| Download: | XML |

Neuerungen in der Herstellung von

Zeugdruckwalzen.

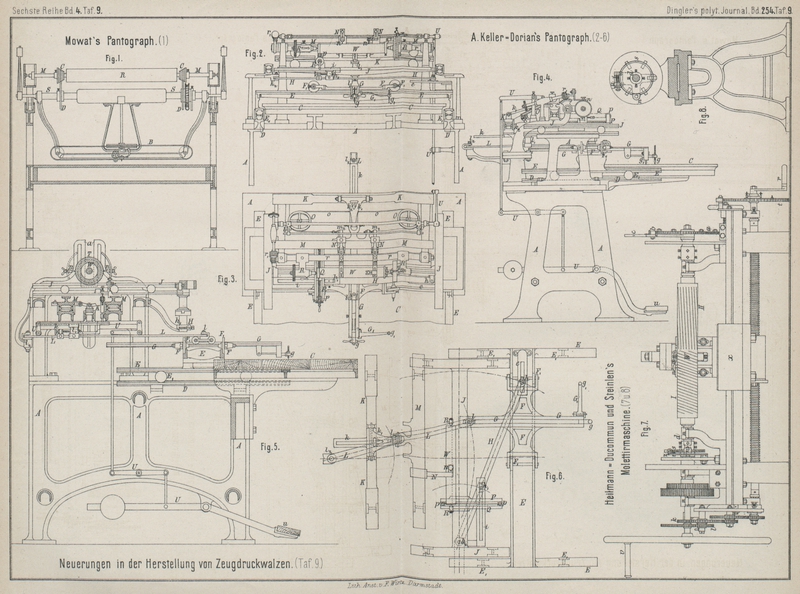

Mit Abbildungen auf Tafel

9.

Neuerungen in der Herstellung von Zeugdruckwalzen.

Zum Uebertragen der nach dem Grade ihrer Feinheit in entsprechender Vergröſserung

vorher auf einer Zinkplatte gestochenen Musterzeichnung in der gewünschten Gröſse

auf die kupfernen oder stählernen Druckwalzen, oder zur Entfernung des

Firniſsüberzuges der Walze an den dem Muster entsprechenden Stellen für die

nachfolgende Behandlung im Säurebade dient der Pantograph von A.

Keller-Dorian in Mülhausen i. E. (*

D. R. P. Kl. 15 Nr. 26291 vom 19. Juli 1883), welcher

sich von dem älteren Pantographen desselben Erfinders (vgl. 1883 248 * 356) durch eine neue Anordnung der

Verkleinerungsvorrichtung unterscheidet. An die Stelle des bisher dafür benutzten

Storchschnabelmechanismus ist eine Verbindung von zwei Hebeln und Wagen mit

Schlitzführungen getreten. Fig. 2 bis 4 Taf. 9 zeigen Ansichten

des neuen Pantographen, Fig. 5 einen Durchschnitt

mit der Bewegungseinrichtung für gröſsere Druckwalzen und Fig. 6 eine schematische

Darstellung der neuen Verkleinerungsvorrichtung.

Der in den Umrissen der Musterzeichnung auf der auf dem Tische C befestigten Zinkplatte entlang geführte Stift g sitzt an dem Ende der Schlitzführung G des Wagens F, welcher

sich mit den Rollen F1

auf dem Wagen E verschiebt; der Wagen E läuft mit den Rollen E1 auf Bahnen D des Gestelles A der Maschine und trägt eine

zweite senkrecht zur ersteren stehende Schlitzführung e. Die um die festen Zapfen h2 und l2 (Fig. 6) schwingenden Hebel

H und L werden durch

ihre Endzapfen h und l,

welche in den Schlitzführungen e und G gleiten, geführt, womit die von dem Stifte g gemachte Bewegung durch die senkrecht zu einander

laufenden Wagen E und F in

zwei senkrechte Componenten zerlegt ist, welche von den Hebeln H und L aufgenommen und in

verkleinertem Maſse auf die Druckwalze W und den

Diamantgravirstift n übertragen werden. Die Vorwärts-

oder Rückwärtsbewegung des Wagens E überträgt der Hebel

H durch den Zapfen h1

, welcher in einer parallel zur Schlitzführung e liegenden und an dem Wagen J befestigten Schlitzführung i sich führt,

verkleinert auf den Wagen J; dieser trägt in einem je

nach der Breite der Walze W verstellbaren Gestelle P das um die Rollen p und

die zu gravirende Walze W geschlungene und angespannte

Stahlband Q, so daſs bei der Bewegung des Wagens J die Walze W entsprechend

gedreht wird. Die Einrichtung ist genau dieselbe wie bei dem oben erwähnten älteren

Pantographen. Die seitliche Verschiebung des Wagens F

auf dem Wagen E überträgt der Hebel L durch den in der Schlitzführung k gleitenden Zapfen l1 in entsprechender Verkleinerung auf den Wagen K; letzterer ist mit dem auf Rollen laufenden Schlitten

M verbunden, auf welchen die Halter N für die Gravirstifte n

verstellbar angeordnet sind. Bei der festen Verbindung des Wagens K mit dem Schlitten M

durch ein Gelenkstück k1 (vgl. Fig. 6) arbeiten die Gravirstifte n in

derselben Richtung wie die Bewegungen des Stiftes g; es

wird also das Muster in vorgezeichneter Weise übertragen und gibt beim Abdrucke die

Walze das Spiegelbild des Musters. Soll nun aber der Druck das wirklich

vorgezeichnete Muster geben, so muſs das Spiegelbild desselben auf die Walze

übertragen werden und die Verbindung des Wagens K mit

dem Schlitten M erfolgt dann mittels eines Metallbandes

o (Fig. 3), welches, über die

Rollen O gelegt, an den Enden an Armen m2 des Schlittens M und in der Mitte an einem Arme k2 des Wagens K befestigt ist. Die seitliche Componente der Bewegung

des Stiftes g wird dann in entgegengesetzter Richtung

auf die Gravirstifte übertragen.

Wenn die zu gravirenden Walzen gröſser sind, so werden an Stelle des um die Walze

geschlungenen Stahlbandes Q Reibungsrollen T zur Umsetzung der Vorwärts- und Rückwärtsbewegung des

Wagens J in die Drehung der Walzen benutzt (vgl. Fig. 5). Diese

Reibungsrollen T werden zu beiden Seiten auf der Walze

W befestigt und drücken gegen geriffelte Schienen

des Wagens J. Die bei leichteren Walzen W benutzte Lagerung, wo dieselben zwischen den Spitzen

zweier auf der durch Schnecke r1 und Zahnbogen genau einstellbaren Welle r befestigten Arme R

gehalten sind, fällt dann fort und ruht die Walze mit einer durchgesteckten Welle

einfach in den Schlitzen a des Maschinengestelles. In

Fig. 5

sind auch zwei Schlitten M angeordnet, so daſs mit

gegenüber liegenden Gravirstiften n zu gleicher Zeit

auf beiden Seiten der Walze gearbeitet werden kann.

An dem Pantographen ist auch die schon früher beschriebene Hebelverbindung U mit dem Trittbrette u

wieder angebracht, durch welche das Abhalten und Anlegen der Gravirstifte n bewirkt wird. Bei Uebertragung von Schraffuren eines

Musters wird ein zweiter mit einer Schneide versehener Führungsstift g1 benutzt, welcher an

einem Hebel G1 zur

Seite der Schlitzführung G angebracht ist. Beim

Uebertragen von Mustern auf Druckplatten werden diese einfach auf dem Wagen J befestigt.

Bei Pantographen nach Rigby's System (vgl. Shield 1875 215 * 501), bei

welchen die Uebertragung der Drehung der zu gravirenden Walze auch mit Hilfe von

Reibungsscheiben erfolgt, hat Mowat (vgl. Textile Manufacturer, 1884 S. 231) eine Einrichtung

angegeben, um schnell und leicht das Verhältniſs der Walzendrehung zu ändern, wenn das Muster nicht genau

auf dem Umfange ausgeht. Statt der gewöhnlichen Reibungsscheiben sind, wie in Fig. 1 Taf. 9

dargestellt, auf der Welle M der zu gravirenden Walze

R Stufenscheiben C

angeordnet, welche sich mit einer Stufe auf die von dem Bande B entsprechend gedrehten Scheiben D der Welle S legen; bei

einer Verschiebung dieser Stufenscheiben C, so daſs

andere Stufen zur Anlage kommen, wird das Verhältniſs der Bewegungsübertragung

sofort ein anderes, ohne daſs man an der Reductionsvorrichtung etwas zu stellen hat.

Es bleibt dann die Breite des Musters ungeändert und wird dasselbe daher mit etwas

verzerrtem Aussehen übertragen, was jedoch bei kleinen Unterschieden nicht sehr

auffällt. Die Stufenscheiben C sind auch leicht von der

Welle M abzunehmen und durch andere mit verschiedenen

Gröſsen der Abstufung zu ersetzen.

Wenn das auf die Walze zu übertragende Druckmuster klein ist und sich auf der Walze

parallel zur Achse derselben oder in Schraubenlinien laufend mehrere Male

wiederholt, so wird auf die vorher angegebene Weise zuerst eine Stahlmolette mit dem

erhabenen Muster hergestellt und das letztere dann durch Anpressen und Abrollen der

Molette in den gewünschten Linien auf der kupfernen Druckwalze in diese eingeprägt.

Diese Arbeit erfolgt auf Molettirmaschinen, welche neuerdings von Heilmann-Ducommun und Steinlen in

Mülhausen (* D. R. P. Kl. 49 Nr.

25582 vom 2. Mai 1883) mit einigen verbesserten Anordnungen zur

leichteren Herstellung von Molettirungen in Schraubenlinien versehen sind. Die in

der Molettirmaschine (Fig. 7 und 8 Taf. 9) liegende, zu

behandelnde Walze W zeigt je zur Hälfte verschiedene

Molettirungsgänge, bei I von 5°, bei II von 85° Steigung, welche die Grenzen, zwischen denen

Molettirungen vorkommen, angeben. Die Steigung der Molettirung oder die einer

Umdrehung der Walze W entsprechende Fortrückung des die

Molette tragenden Supportes x wird durch eine

Leitspindel bestimmt, welche von der durch die Handkurbel v gedrehten Walze W durch Wechselräder paare

getrieben wird. Bisher benutzte man bloſs zwei solcher Wechselräderpaare und es

lieſsen sich deshalb Molettirungen von geringer Steigung wie bei II nicht gut herstellen; jetzt sind 3 Wechselräderpaare

angebracht, mit welchen die groſse Uebersetzung für solche Molettirungen leicht zu

erreichen ist. Bei der bisherigen Einrichtung muſste man, nachdem ein Schraubengang

mit der Molette ausgeführt und der Support x für den

Anfang eines neuen Ganges mit Hilfe der Kurbel r und

des die genaue Stellung angebenden Theilrades t

zurückbewegt war, erst die Wechselräderpaare k, l

auslösen, bevor die Walze W durch den Hebel c mit Klinke b und das

Theilrad a um ein bestimmtes Stück gedreht werden

konnte. Beim Wiedereinrücken der Räder k, l kam es dann

öfters vor, daſs die Zähne nicht mehr in einander paſsten und das Rad k bezieh. l erst etwas

verdreht werden muſste, wodurch Unregelmäſsigkeiten bei der Aufeinanderfolge der Molettirungen und in

Folge dessen Entstellungen des Musters entstanden. Als Theilvorrichtung dient jetzt

ein auf der Achse d der Walze W festes Schneckenrad s, welches durch eine

in dem Mitnehmer z gelagerte und durch ein

auswechselbares Sternrädchen u bewegte Schnecke i entsprechend verdreht wird. Der Mitnehmer z trägt noch eine Klemme n

für das Schneckenrad s, damit der ganze Widerstand bei

der Molettirung nicht einzig auf der Schnecke i laste.

Die Sicherheit dieser Theilvorrichtung soll auch gestatten, mehrere Walzen hinter

einander mit gröſster Genauigkeit, wie es bei mehrfarbigem Drucke nothwendig ist, zu

molettiren.

Um das Nachmolettiren abgenutzter Druckwalzen zu erleichtern, ist an dem

Molettenträger noch eine Eintheilung mit einem Zeiger vorhanden, welche die genaue

Molettenstellung aufzuzeichnen gestattet.

Um die gemusterten Oberflächen der Druckwalzen dauerhafter und auch wirksamer zu

machen, werden dieselben nach dem Verfahren von David Appleton in

Manchester (* D. R. P. Kl. 48 Nr.

24599 vom 9. Februar 1883) mit Nickel

plattirt oder überzogen, wodurch bedeutend härtere Oberflächen erzielt werden,

welche der abnutzenden Wirkung der die Farbe auftragenden Walzen und der

zersetzenden Thätigkeit der Farben besser widerstehen. Nachdem die Kupfer walzen

fertig gravirt oder molettirt sind, werden dieselben auf galvanoplastischem Wege

vernickelt. Um dabei einen gleichmäſsigen Ueberzug zu erhalten, wird die Walze in

dem Vernickelungsbade gedreht und hin und her geschwenkt. Die zu vernickelnde Walze

kommt etwas geneigt in das Bad zu liegen, erhält durch ein Klinkengesperre eine

absetzende Drehbewegung und durch eine Curvenscheibe, an welche sich die Walze bei

ihrer Drehung legt, eine stoſsweise wirkende Schwingung; durch diese

zusammengesetzte Bewegung wird das Vernickelungsbad beständig aufgerührt und werden

etwa sich ansetzende Gasblasen entfernt.

G.

R.

Tafeln