| Titel: | Ueber die Verwerthung der Hochofengase. |

| Autor: | F. |

| Fundstelle: | Band 254, Jahrgang 1884, S. 254 |

| Download: | XML |

Ueber die Verwerthung der Hochofengase.Die Ausnutzung der Gichtgase zur Erwärmung des Gebläsewindes bei Hochöfen ist

bereits im J. 1832 durch Faber du Faur in

Wasseralfingen eingeführt worden und die betreffende Anlage in D. p. J. 1834 52 * 100

dargestellt.

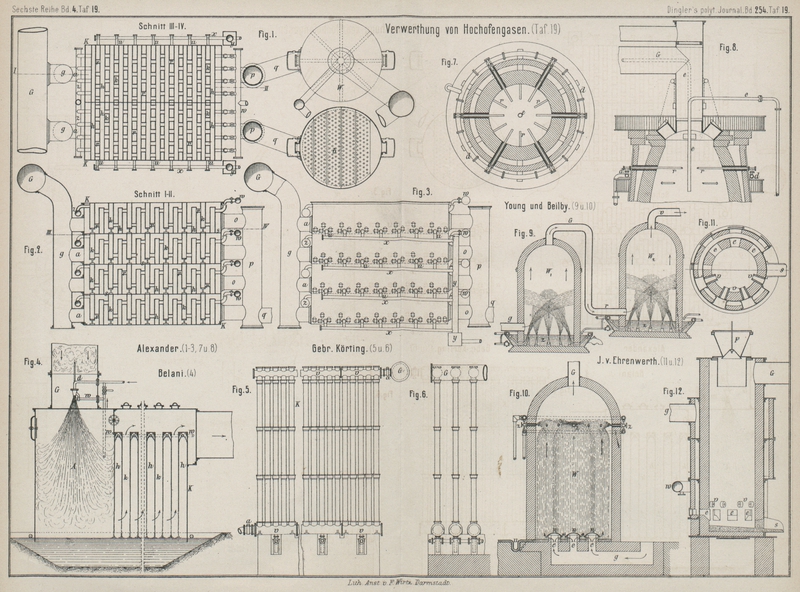

Mit Abbildungen im Texte und auf Tafel 19.

Ueber die Verwerthung der Hochofengase.

Nachdem R. Bunsen (1839 72

441) gezeigt hatte, daſs die Hochofengase noch erhebliche Mengen von Kohlenoxyd,

Methan und Wasserstoff enthalten, wurde die allgemeine Aufmerksamkeit auf die

bereits von Aubertot, Curaudau u.a. (vgl. 1837 65 235) empfohlene Verwendung der Hochofengase als

Brennstoff gelenkt. M. Berry (1839 72 * 120) und in ähnlicher Weise Baudelot (1841 79 77) saugten die aus der Gicht

entweichenden Gase durch ein Gebläse ab und führten dieselben in den Hochofen zurück

bezieh. den verschiedenen Feuerstellen zu.

Es folgen nun die Untersuchungen über die

Zusammensetzung und den Brennwerth der Hochofengase von Ebelmen (1842 85 33. 1844 92 297. 1851 119 351), Gruner (1871 202 160. 1872 204 39. 1876 220 247), Kent (1875 218 332), Wolters (1876 222 329), Dürre (1876 220 513. 222 539. 1883 248 122), Jaumain (1882 246 141), J. L. Bell (1882 246 474),

Schellhammer u.a. (vgl. Jahresbericht der chemischen Technologie, 1882 S. 59).

M. Poole (1842 86 * 92)

entnahm die Gase in einiger Entfernung unter der Gicht und führte dieselben den

Puddel- und Schweiſsöfen sowie den Dampfkesseln zu. Das Verfahren rührt von Faber du Faur in Wasseralfingen her und wird von Delesse (vgl. 1843 88 * 264)

eingehend beschrieben. Entsprechende Einrichtungen

werden dann von Pfort (1843 88 * 276), Sire (1843 89 * 119), Budd (1848 109 478), Levi (1850 116 * 363), Darby (1850 116 * 368), Blackwell (1853 127 * 261), Levick und James (1857 146 * 203), Parry (1859 151 * 35), Mauclère (1859 154 * 100),

Turley (1860 156 * 194),

Stein (1860 157 * 438),

Ihme (1861 161 * 350),

Lloyd (1861 161 * 353),

Langen (1862 165 * 25),

J. Jacobi (1870 198 *

131), Sparrow (1873 207 *

313), Buderus (1875 215 *

306), Frew (1878 228 * 326),

Sattler 1878 230 * 411)

bezieh. Schlink (1882 246 *

147) angegeben. Zum Rösten der Eisenerze wurden die

Hochofengase ebenfalls bald verwendet (vgl. 1851 120 237)

und wurden derartige Anlagen namentlich von Houldsworth

(1853 127 * 116) angegeben; Cowper (1860 158 * 104), Whitwell (1870 197 * 315)

u.a. empfehlen sie namentlich zur Winderhitzung.

Die Verbrennung der Hochofengase wird erschwert durch die Gegenwart von Flugstaub,

Wasserdampf und Kohlensäure.

Zur Abscheidung des FlugstaubesVgl. Pattinson 1877 223 * 473. Gruner 1877 225 401. Limbor

1882 245 393. L.

Schneider 1884 252

517. leitet Macco (1884 251 355) die Gase durch Schlacken, Reisig u. dgl. Nach

O. Schrader in Zabrze und

H.

Macco in Siegen (* D. R. P. Kl. 18 Nr. 28003 vom 13. Januar 1884) treten die

aus dem Hochofen entweichenden Gichtgase zunächst in einen weiten Behälter A (Textfig. 1). In Folge

der verringerten Geschwindigkeit fällt die schwere Asche in den Ofen zurück, während

die nur noch leichteren Flugstaub enthaltenden Gichtgase durch das Sammelgefäſs B in das Rohrsystem C und

D treten. Die beiden Rohre C und D sind durch Böden in verschiedene

Kammern a getheilt, welche durch Stutzen e mit einander verbunden sind. Die Gase werden dadurch

gezwungen, eine Schlangenbewegung auszuführen und der mitgerissene Flugstaub setzt

sich in den Aschenfängen der einzelnen Kammern ab. Durch passend angeordnete

Oeffnungen werden die Kammern gereinigt.

Fig. 1., Bd. 254, S. 255

Fig. 2., Bd. 254, S. 255

In Textfig. 2 besteht die Abänderung darin, daſs diese

Rohre in einen Kasten verwandelt sind, der durch neben einander und absatzweise über

einander angeordnete Kammern a den Gasen einen längeren

und mehr gewundenen Weg vorschreibt. Durch Aschenfänge sowie durch

Reinigungsöffnungen ist auch hier für Entfernung der niedersinkenden Flugasche

gesorgt.

K. Möller empfiehlt in der Zeitschrift des Vereins deutscher Ingenieure, 1884 * S. 263 die

Hochofengase durch Schlackenwolle zu filtriren. Ist die

Oberfläche dieser Trockenreiniger so groſs, daſs die Gase auf Temperaturen unter

100° abgekühlt werden, so wird auch ein Theil des Wassers, bei Verwendung von

Steinkohlen auch Theer und Ammoniak abgeschieden; vollständiger geschieht dies durch

gleichzeitige Verwendung von Wasser.Der Vorschlag von Kosmann in der Zeitschrift des Oberschlesischen Berg- und

Hüttenvereins, 1883 S. 156, den Gichtstaub durch Paraffinöl

abzuscheiden, scheint noch nicht versucht zu sein.

Derartige Kühl- und Waschräume für Hochofengase u. dgl.

beschreibt F. W. Lürmann in Stahl und Eisen, 1884 * S. 35. Danach wird auf den Gartsherrie Eisenwerken

in Schottland nach Vorschlägen des Direktors J.

Alexander aus den Gasen zweier Hochöfen täglich etwa 1t schwefelsaures Ammonium gewonnen. In den Gasen

der Kokeshochöfen ist noch kein Ammoniak nachgewiesen.

Die Textfiguren 3 und 4

zeigen solche Kühl- und Waschräume in Ansicht und Grundriſs. Die Hauptgasleitung G führt die Gase von den Hochöfen durch eine der Menge

der Gase und ihrer Temperatur entsprechende Zahl Leitungen g zu den

Kühlräumen K, deren Einrichtung Luft allein als

Kühlmittel voraussetzt. Die Gase streichen durch diese Kühlräume, deren Röhren

abwechselnd oben und unten mit einander in Verbindung stehen, in der Richtung der

Pfeile. Die untere Verbindung der Röhren dient zugleich als Sammelkasten für die

ausgeschiedene Flüssigkeit (Theer und Ammoniakwasser), welche darin in solcher Höhe

stehen bleiben, daſs die nicht bis auf den Boden reichenden Scheidewände s mit der Flüssigkeit einen Abschluſs bilden und so den

Gasen ihren Weg vorschreiben.

Fig. 3., Bd. 254, S. 256

Fig. 4., Bd. 254, S. 256

Durch einen Ueberlauf u wird wie in Leuchtgasfabriken

das Mehr der ausgeschiedenen Nebenproducte in Sammelgruben T abgeführt. Die Gase gelangen dann durch die Rohre z zu den Waschräumen W. In

diesen sind gelochte Böden aus Holz oder Metall in gewisser Entfernung von einander

und so angebracht, daſs dieselben abwechselnd auf der einen und auf der anderen Seite an die Wandungen

des Waschraumes dicht anschlieſsen. Durch und zwischen diesen gelochten Böden

steigen die Gase von unten nach oben. Indem so die Gase oft ihre Richtung wechseln,

gegen die Böden stoſsen und durch die Löcher derselben gehen, scheiden sich die

Theerreste aus. Ferner tritt oben in den Waschraum W

Wasser durch das Rohr w ein, vertheilt sich auf und

durch die gelochten Böden und löst auf seinem Wege und der groſsen, demselben

gebotenen Oberfläche die Reste von Ammoniak aus den Gasen auf.

Durch den Ueberlauf u und v

gelangt der Theer und die Waschflüssigkeit in die Gruben T sowie S, woraus dieselben durch die Pumpe

P so lange wieder gehoben und durch das Rohr w in den Waschräumen W mit

neuen Mengen Gasen in Berührung gebracht werden, bis die gewünschte Anreicherung mit

Ammoniak stattgefunden hat. Die abgekühlten, von Theer und Ammoniak befreiten Gase

werden durch die Rohre x in eine Hauptgasleitung G1 und durch diese bei

Hochöfen zu den Winderhitzern und Kesseln geführt. Soll aus den Hochofengasen nur

der Staub abgeschieden werden, so sind die Waschräume W

entbehrlich; es kann dann aber zweckmäſsig sein, die Gase vor Eintritt in die Kühler

anzufeuchten.

Bei dem von Belani vorgeschlagenen Staubanfeuchter bereitet der nach oben ausströmende

Dampf des Dampfrohres d (Fig. 4 Taf. 19) die

Anfeuchtung des Flugstaubes in dem Gasrohre G vor.

Dieselbe wird dadurch vollendet, daſs der nach unten strömende Dampf das aus dem

Rohre w austretende Wasser zerstäubt. Der nasse Staub

sammelt sich in dem Schlammschiffe A. Der folgende

Kühlraum K ist durch Blechwände in schmale Räume

getheilt. Durch die unten und oben offenen Abtheilungen k steigen die Gase auf; in die oben geschlossenen Abtheilungen h wird das Kühlwasser durch mit zwei Reihen seitlicher

Löcher versehene Röhren w an die Auſsenwände der

Gasdurchzugsräume k gespritzt.

J. Alexander hat ferner die in Fig. 1 bis 3 Taf. 19 in Grundriſs,

Schnitt und Ansicht dargestellten groſsen Kühl- und

Waschräume vorgeschlagen. Jeder Kühlraum K hat

zwei Hauptabtheilungen, mit welchen die Gasleitung G

durch senkrechte Rohre g in Verbindung steht.

Wagerechte Scheidewände s scheiden jeden Hauptraum in 4

Unterabtheilungen, in welche das Gas aus der Rohrleitung g durch die Stutzen a gelangt. In jeder

Unterabtheilung sind querdurch metallene, mit kaltem Wasser gefüllte Kühlräume k und h angebracht, welche

seitlich mit den äuſseren Wandungen dicht vernietet sind. Unter den Kühlräumen k und über h ist der

nöthige Raum für den Durchgang der abzukühlenden Gase gelassen, so daſs diese, durch

die Unterabtheilungen von links nach rechts streichend, abwechselnd unten und oben

die Durchgänge unter k und über h benutzen müssen. Diese Kühlräume k und h sind unter sich durch so viel Röhren r mit

einander verbunden, als für die durchlaufende Menge des Kühlwassers nöthig erachtet

werden. Das Kühlwasser wird durch die Leitung w an der

Seite des Kühlraumes zugeführt, an welcher das abzukühlende Gas diese verläſst,

während das Wasser, nachdem es durch die Kühlräume k

und h geflossen ist, aus der Unterabtheilung an der

entgegengesetzten Seite durch die Leitung z fortgeführt

wird. Auf den Auſsenseiten sind auſserdem Ueberläufe u

angebracht, welche die niedergeschlagenen Flüssigkeiten durch die geneigten Rohre

x zu dem gemeinschaftlichen Fallrohre y und so zu der Hauptableitung führen.

Die gezeichneten zwei Hauptabtheilungen der Kühlräume K

haben etwa 2200qm von Wasser berührter und 500qm nur von Luft berührter Kühlfläche. Die Gase

verlassen die Unterabtheilungen des Kühlraumes K durch

kurze Rohre o, welche in das senkrechte Rohr p münden. Von diesem führt das Rohr q die Gase in einen Waschthurm W, welcher mit gelochten Böden b aus Holz

oder Metall versehen ist. Diese mit Wasser berieselten Böden b lassen abwechselnd auf der einen und anderen Seite des runden Thurmes

für das Gas Durchgänge und bewirken in bekannter Weise die Ausscheidung der

Theerreste durch Stoſs und Oberfläche.

Fig. 5., Bd. 254, S. 258

Fig. 6., Bd. 254, S. 258

Die in Textfig. 5 und 6

gezeichnete rechteckige Form des Waschthurmes hat den

Vorzug, daſs sich der Gasstrom in dem ganzen Raume des Thurmes besser vertheilt,

weil der Durchgang für das Gas in der ganzen Länge der Böden b eine rechteckige Form, also überall denselben Querschnitt hat, was bei

der Form des Durchganges als Kreisabschnitt in dem kreisförmigen Waschthurme nicht

der Fall ist. Das Gas tritt in den unteren Theil des Thurmes W durch das Rohr g unter die gelochten Böden

b und durch die beschriebenen rechteckigen

Durchgänge, welche diese Böden abwechselnd auf der einen und der anderen Seite im

Thurme in der ganzen Breite desselben lassen, langsam in die Höhe. Um die Reinigung

der gelochten Böden b auch ohne Oeffnen der Mannlöcher

vornehmen zu können, ist am Boden des Thurmes ein Rohr d angebracht, durch welches ununterbrochen oder zeitweise Dampf unter die

Böden b geblasen wird. Der Dampf erwärmt zugleich den

etwa auf den Böden angesammelten verdickten Theer, welcher dadurch flüssiger wird

und dann von dem Waschwasser mit fortgeführt werden kann.

Die Reinigungsöffnungen m werden zweckmäſsig zugleich

als Explosionsklappen eingerichtet. In passender Höhe zu jeder Reinigungsöffnung m ist auſsen am Thurme für den Arbeiter eine Bühne t angebracht. Die verschiedenen Bühnen sind durch

Leitern l mit einander verbunden.

Diese bequem eingerichtete Reinigung gestattet, die Zwischenräume zweier Böden von

geringer Höhe zu nehmen, also viel solcher Böden anzuordnen. So wird eine häufigere

Stoſswirkung und eine sehr groſse Oberfläche ermöglicht; diese endlich gestatten

Anwendung verhältniſsmäſsig kleiner Waschthürme für eine groſse zu behandelnde

Gasmenge. Die gelochten Böden sind an drei Seiten mit Winkeleisen an den eisernen

Wandungen des Thurmes befestigt und werden auſserdem durch die 4 Säulen s getragen. Das Wasser wird durch das gelochte Rohr w eingeführt und vertheilt sich so auf den gelochten

Böden b; das aufgebogene Ende des Rohres w dient als Abschluſs gegen den Austritt des Gases.

Dieser Waschthurm hat einen Inhalt von etwa 720cbm

und eine äuſsere Oberfläche von etwa 480qm; die

Fläche der 17 Böden b beträgt zusammen 560qm.

Fig. 7., Bd. 254, S. 259

Fig. 8., Bd. 254, S. 259

Bei dem von Alexander construirten cylindrischen Kühler sind, wie aus Textfigur 7 und 8 zu

entnehmen ist, in dem äuſseren Cylinder K 7 innere

Cylinder k angebracht, welche abwechselnd oben und

unten mit einander in Verbindung stehen, so daſs die Gase, welche in den ersten

dieser Cylinder k durch das Rohr g unten ein-, aus den letzten durch das Rohr G oben austreten. Jeder der Cylinder k enthält wieder 7 Rohre v, welche dadurch, daſs dieselben oben und unten offen sind, mit dem mit

Wasser gefüllten Hauptraume K in Verbindung stehen,

also auch Wasser enthalten. Das kalte Wasser wird dem Kühlraume K durch die Rohrleitungen W zu- und das warme Wasser durch w abgeführt.

Die aus den Gasen abgeschiedenen Flüssigkeiten werden durch die Rohre u und z in die Grube S abgeleitet. Der Kühler hat ungefähr 1700qm durch Wasser und etwa 288qm durch Luft gekühlte Fläche, welch letztere auch noch

mit Wasser gekühlt werden kann, so daſs die erstere dann etwa 200qm betragen würde.

Um bei Steinkohlen-Hochöfen die Ausbeute an Ammoniak zu

erhöhen, soll aus der um den Ofen liegenden Dampfleitung d (Fig.

7 und 8 Taf. 19) den 2 bis 3m unter der

Gichtöffnung angebrachten gelochten Röhren r Dampf

zugeleitet werden. Statt dessen kann auch der Dampf durch ein mittleres Rohr e zugeführt werden, welches passend theilweise in das

Gasabzugsrohr G gelegt wird, um dadurch den Dampf zu

überhitzen.

Bei den nur mit Luftkühlung versehenen Kühlern von Gebrüder Körting in Hannover treten die Gase durch

Stutzen der Rohrleitung G (Fig. 5 und 6 Taf. 19) in die eine

Reihe der 30cm weiten Röhren des Kühlraumes K und des ebenso eingerichteten damit verbundenen

Waschraumes. Zwischen je 5 der 25 in einer Reihe hinter einander angeordneten Röhren

des Kühlraumes K und auch der 25 Röhren des Waschraumes

sind unten oder oben Scheidewände in den Verbindungsröhren v angebracht, so daſs die in eine Rohrreihe eintretenden Gase gezwungen

sind, in den so gebildeten Unterabtheilungen von je 5 der Rohre auf- und

niederzusteigen.

Die gezeichneten 3 Rohrreihen bilden eine Abtheilung der gesammten Kühl- und

Waschräume und die Bewegung der in eine solche Abtheilung eintretenden Gasmenge wird

durch Körting'sche Sauger unterhalten, welche, wenn

nöthig, an verschiedenen Stellen, z.B. zwischen den Kühl- und Waschräumen,

eingeschaltet werden können. Die in jeder Unterabtheilung von 5 Röhren

ausgeschiedenen Flüssigkeiten werden durch Ueberläufer in die Sammelgruben

abgeleitet. Das Ammoniakwasser wird durch Pumpen auf die Höhe der Waschräume gehoben

und fällt in diesen, in seiner Menge begrenzt und zertheilt, nieder. Um den Gasen

und dem Wasser in den Waschräumen groſse Oberflächen zu bieten und eine Stoſswirkung

zu veranlassen, sind die Röhren derselben mit eigens dazu hergestellten Hobelspänen

angefüllt, Jede Rohrreihe kann von der Leitung G durch

Absperrvorrichtungen a abgeschlossen und dann einer

etwaigen besonderen Reinigung unterzogen werden. Die gezeichnete Abtheilung der

Kühl- und Waschräume enthält 450 Röhren von 300mm

lichter Weite und 3m,5 Baulänge und haben diese

mit den Verbindungsröhren v zusammen eine

Kühloberfläche von etwa 1700qm. Diese Kühlräume

haben sich bereits für die Gase der Gasanstalten bewährt.

Young und Beilby nehmen mit ihren groſsen gemauerten

Waschräumen auch auf die zur völligen Ausscheidung der Theernebel erforderliche

Geschwindigkeitsverminderung der Gase Rücksicht.

In den Raum W (Fig. 10 Taf. 19) treten

die Gase durch den Kanals und die Oeffnungen e, welche

durch Bleiglocken n überdeckt sind. Indem die Gase in

dem Räume W aufsteigen, strömt denselben ein feiner

Regen Wasser oder Säure haltiges Wasser oder Säure entgegen, um die Reste Ammoniak

aufzunehmen. Die Gase treten bei G aus. Die

ausgeschiedene Flüssigkeit wird durch einen Ueberlauf u abgeleitet.

Der Inhalt dieses Waschraumes beträgt 500cbm.

Fig. 9 Taf. 19

zeigt mit einander verbundene Waschräume W1 W2 u.s.w. Die Gase

treten durch Rohr g ein, durch G aus und gelangen durch r in den Raum W2

, dann erforderlichenfalls durch Rohr v in den dritten Waschraum u.s.w. bis zum letzten. Das

Wasser oder die Säure haltige Flüssigkeit wird in jeden Waschraum durch Zerstäuber

z in einem feinen Regen eingeführt. Die Anordnung

der Zerstäuber z unten in den Waschräumen und die

höhere Stellung eines jeden der folgenden Räume hat den Vortheil, daſs

Flüssigkeitshebevorrichtungen hier unnöthig werden. Indem die Flüssigkeit vom

letzten Waschräume nach dem ersten (W1) geleitet wird, kommt dieselbe auch nach und nach

mit Gasen zusammen, welche noch reicher an Ammoniak sind, so daſs die Flüssigkeit

sich immer leichter vollständig damit sättigen kann. Jeder der Waschräume hat einen

Inhalt von etwa 300cbm.

Ein Hochofen, welcher in 24 Stunden 75t Kokes verbraucht, liefert etwa 355000cbm Gas oder 4cbm,11 in der Secunde. Die

Geschwindigkeit dieser Gase berechnet sich nach dem Querschnitte der Gasleitung. Ist

derselbe z.B. 1qm,22, gleich demjenigen einer

Leitung von 1m,25 Durchmesser, so ist die

Geschwindigkeit = 4,11 : 1,22 = 3m,36 in der

Secunde. Wenn die Temperatur der Hochofengase nur 215° beträgt und die specifische

Wärme derselben 0,237 ist, dann führen dieselben, bis auf 15° abgekühlt, um die

Nebenproducte zu gewinnen, oder den Staub und die Wasserdämpfe auszuscheiden, dem

Kühlmittel in einer Secunde 5,46 × 200 × 0,237 = 259c, in einer Minute 328 × 200 × 0,237 = 15553c und im Tage 472500 × 200 × 0,237 = 22 × 396 × 500c zu. Dies sind auf 1k der im Tage vergasten Kokes 298,2 oder rund 300c. Wenn die Hochofengase allein durch Wasser auf

15° abgekühlt werden sollen, das Kühlwasser mit 15° zu- und mit 70° abläuft, was zu

ermöglichen sein dürfte, wenn genügende Oberfläche vorhanden ist und das Kühlwasser

in umgekehrter Richtung als das Gas strömt, dann würde man in einer Secunde 259 :

(70 – 15) = 4k,71, in einer Minute 282k,78 und im Tage 407209k oder 407cbm,2

Kühlwasser gebrauchen. Dies wäre auf 1k der im

Tage in einem Hochofen vergasten Kokes 5k,43

Wasser, welche zur Kühlung der Gase erforderlich würden. Je gröſser die Kühlfläche,

um so kleiner ist der Wasserbedarf und umgekehrt. Ist die Beschaffung des Wassers

theuer, dann wird man die Kühlflächen vergröſsern müssen und umgekehrt.

Die Gröſse der Waschräume ist nach den Anforderungen der

Leuchtgasfabrikation so zu bemessen, daſs das Gas 10 bis 12 Minuten in denselben

verweilt, oder daſs für 100cbm der in 24 Stunden

erzeugten Gase mindestens 0cbm,5 Waschraum

vorhanden sind. Groſse Räume, in welchen die abgekühlten Gase zur Ruhe kommen und

Zeit zur Ausscheidung der Theernebel finden, scheinen für vollkommene Gewinnung des

Theers von allergröſster Wichtigkeit.

Während der gröſsere Theil der beschriebenen Waschräume in Eisen construirt gedacht

sind, wird man da, wo Wasser billig ist, oder wo Säuren zur Aufnahme des Ammoniaks

angewendet werden, die Waschräume aus Mauerwerk herstellen und im letzteren Falle

inwendig etwa mit Asphalt verputzen.

J. v. EhrenwerthJ. v. Ehrenwerth: Die Regenerirung der

Hochofengase. (Leipzig 1883. A.

Felix.) empfiehlt die Regenerirung der Hochofengase, wobei Verfasser zunächst die Verhältnisse

der alpinen Holzkohlen-Hochöfen im Auge hat, daher annimmt, daſs die Erze heiſs

gegichtet werden und daſs auch der Zuschlag kein Wasser enthalte, während der Wassergehalt der

atmosphärischen Luft vernachlässigt wird. Verfasser berechnet nun die

Zusammensetzung der Gichtgase eines Hochofens zu:

Gichtgase

Für 100 Roheisen

Für 100 Gichtgase

Kohlenstoff

Kohlensäure

82,10

24,23

5,62

Kohlenoxyd

96,58

20,60

10,59

Kohlenwasserstoff CH4

1,50

0,38

0,28

Wasserstoff

0,82

0,21

–

Stickstoff

217,52

54,58

–

–––––

–––––

–––––

398,52

100,00

16,49.

Die dem Hochofen zuzuführende Menge Wind beträgt 282k,32 oder 218cbm,2 von 0° und 760mm Barometerstand. Im Vergleiche mit

Generatorgasen legt v. Ehrenwerth folgende Werthe für

die Zusammensetzung und den Brennwerth der Gase seinen weiteren Betrachtungen zu

Grunde:

Generatorgase aus

Hochofen-Gichtgase

Kokes

Stein-Kohle

Gewöhn-liche

Voll-kommenregenerirt

Praktischregenerirt

KohlenoxydKohlensäureLeichter

KohlenwasserstoffWasserstoffStickstoff

33,8 1,3 – 0,1 64,8

25,0 6,5 1,5 0,5 66,5

24,23 20,60 0,38 0,21 54,58

42,42 0,00 0,21 0,15 57,22

34,87 8,37 0,28 0,18 56,30

Summe

100

100

100

100

100

1k Gas gibt c

841

920

688

1087

923

Um nun die obigen 20,6 Th. Kohlensäure der Gichtgase wieder in Kohlenoxyd

überzuführen, sind theoretisch 5,62 Th. Kohlenstoff erforderlich, auſserdem aber

auch an Reductionswärme 17613c für je 100k Hochofengase. Es wird nun aber angenommen, daſs

praktich ein Gas gewonnen werde, welches 8,37 Gew.- oder 5,3 Vol.-Proc. Kohlensäure

enthält. Hierzu wären erforderlich 9684°, oder wenn 30 Procent der erzeugten Wärme

verloren gingen, 13834°. Um diese zu erzeugen, müſsten Kohlen ebenfalls im obigen

Verhältnisse CO2 : CO = 0,55 vergast werden, oder

86,7 Proc. zu Kohlenoxyd, 13,3 Proc. zu Kohlensäure, so daſs 1k Kohlenstoff nur 3219c entwickelt. Es sind dann für 100k

Gichtgase erforderlich: für die Regeneration 3k,09, für die Wärmeerzeugung 4k,30

Kohlenstoff oder 9k,24 Kokes.

Zur Ausführung dieser Regeneration sollen Schachtöfen verwendet werden, welche durch

den Gichtverschluſs F (Fig. 11 und 12 Taf. 19)

mit Kokes, Holzkohlen o. dgl. gefüllt werden. Durch die Leitung w und die Formen v wird

Luft eingeblasen; die Gichtgase gelangen durch Leitung g und Formen e in den Ofen, während die

regenerirten Gase bei G entweichen. Soll die Schlacke

bei s durch Abstechen entfernt werden, so werden die

Windformen dem Boden ziemlich nahe gelegt, um die Schlacke flüssig zu erhalten. Die

Gasformen können etwa 10 bis 20cm höher liegen

oder auch wohl unter den Windformen oder neben diesen, in welchem Falle man denselben am besten sehr

breite Querschnitte gibt, so daſs die Einströmung auf einem groſsen Theile des

Umfanges des Regenerators erfolgt.

Will man nicht ununterbrochen arbeiten, was in mancher Richtung Vortheile bietet, so

kann derselbe Regenerator verwendet werden; derselbe wird dann abwechselnd durch

Wind geheizt, wenn der Apparat entsprechend heiſs ist, der Wind bis auf eine sehr

geringe Menge eingestellt und dann durch Durchleiten der Gase deren Regenerirung

bewirkt. Ist der Apparat hierdurch wieder so abgekühlt, daſs die Regenerirung

leidet, so folgt abermals die Heizung u.s.f. Bei unterbrochenem Betriebe müssen

mindestens 2 Regeneratoren vorhanden sein, wovon der eine geheizt wird, während der

andere regenerirt. Es wäre aber zweckmäſsig, mehrere Apparate, etwa 3 bis 4,

anzulegen, wodurch man nebst anderen Vortheilen, an Gleichmäſsigkeit der Gase

gewinnt. Während der Heizung wirkt der Regenerator wie ein gewöhnlicher Generator,

die Gase werden daher auch mit den anderen zusammengeleitet und verwendet.

J. v. Ehrenwerth hält diese Regenerirung besonders

wichtig für solche Anlagen, welche einen Theil der Gichtgase unbenutzt entweichen

lassen, welche also, wie viele alpinen Holzkohlen-Hochöfen Wasser als Betriebskraft

verwenden. Die regenerirten Hochofengase sollen namentlich für das

Siemens-Martin-Verfahren verwendet werden.

Die Angabe, daſs die Regenerirung von 100k

Gichtgasen mit 9k,24 Kokes ausführbar sei, ist

wohl zu niedrig gegriffen. Die Gase der meisten Hochöfen enthalten erhebliche Mengen

Wasserdampf; wird dieser Dampf durch Abkühlung ausgeschieden, so geht damit die

erhebliche Eigenwärme der Gase verloren; wird der Dampf aber mit zur Regeneration

geführt, so erfordert derselbe erheblichen Brennstoffaufwand, welcher nur zum Theile

wieder verwerthbar ist. Immerhin ist dieser Vorschlag der Regenerirung der

Hochofengase bemerkenswerth.

F. Lürmann macht in der Zeitschrift des Vereins deutscher Ingenieure, 1884 S. 323 den Vorschlag,

die regenerirten Hochofengase wieder in den Hochofen einzublasen. Danach hat das

Gemenge der Gase, welches im Hochofen theils durch Einblasen von atmosphärischer

Luft und theils durch Einblasen der Gichtgase entstehen würde, weniger

Stickstoffgehalt als die bisher zur Reduction der Erze benutzten, allein durch

Vergasung von Kohlenstoff mit atmosphärischer Luft entstandenen Gase. Dieses

Gasgemenge mit geringem Stickstoffgehalt nimmt in der Reductionszone des Hochofens

den entsprechenden Sauerstoffgehalt aus den Erzen und weiter Kohlensäure aus der

Beschickung auf und kommt als Gichtgas mit einem noch geringeren Gehalte an

Stickstoff wieder in den Hochofen zurück.

In diesem Kreislaufe soll sich der Stickstoffgehalt der Gichtgase und demzufolge also

der in dem Hochofen zur Reduction benutzten Gase um ein wesentliches, entsprechend

dem Mitverbrauche von Gasen, verringern, die Reductionsfähigkeit derselben sich also

wesentlich erhöhen lassen. Der absolute Brennmaterialverbrauch des Hochofens würde

durch diesen Umstand und durch Wiederbenutzung des in den Hochofengasen enthaltenen

gasförmigen Kohlenstoffes den jeweiligen Verhältnissen entsprechend vermindert

werden können. Ein dem direkt verbrannten Kohlenstoffe entsprechender Antheil

Gichtgase wird nach Lürmann wie bisher zu Zwecken der

Winderhitzung und Dampferzeugung verwendbar bleiben. (Vgl. Schinz 1868 189 513. 1869 191 * 283.)

F.

Tafeln