| Titel: | Ueber Neuerungen an Pumpen. |

| Fundstelle: | Band 254, Jahrgang 1884, S. 317 |

| Download: | XML |

Ueber Neuerungen an Pumpen.

(Patentklasse 59. Fortsetzung des Berichtes Bd.

253 S. 257.)

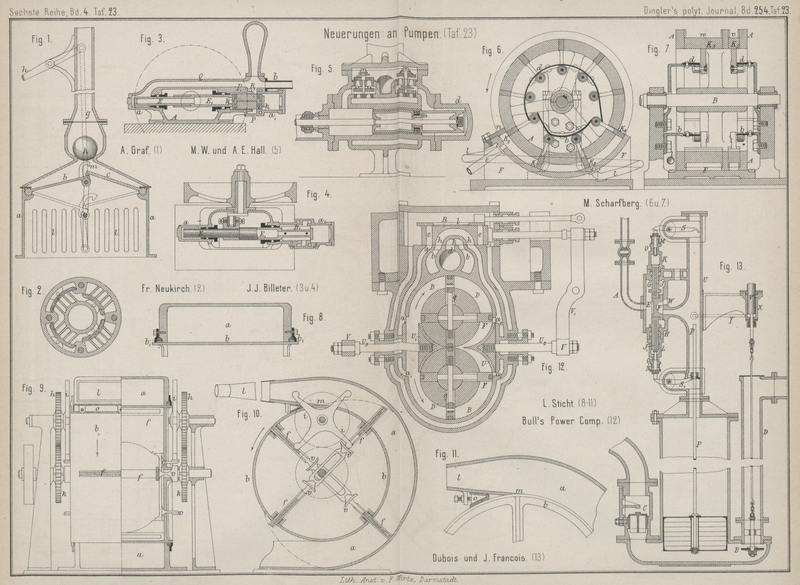

Mit Abbildungen im Texte und auf Tafel 23.

Ueber Neuerungen an Pumpen.

Adam Gräfin Winnweiler, Pfalz (* D. R. P. Nr. 28908 vom

22. April 1884) schlägt für Pumpen zum Heben dickflüssiger

Jauche die in Fig. 1 Taf. 23

dargestellte Einrichtung vor: In dem quadratischen Kasten a, dessen Seitenwände behufs Durchtrittes der Flüssigkeit geschlitzt sind,

sind zwei an den Seitenwänden dicht anschlieſsende Klappen b und c gelagert, von denen c sich von b etwas abheben

kann, so daſs zwischen beiden Klappen ein Spalt entsteht, durch welchen die

Flüssigkeit über die Klappen treten kann. Die Bewegung

der beiden Klappen gegen einander wird durch den Haken m begrenzt. An b sind unten zwei Zugstangen

befestigt, welche durch einen die Kastenwände in Schlitzen l durchdringenden Bolzen mit einander verbunden sind, so daſs an den

äuſseren Zapfen des letzteren die Zugstange g, welche

an den Schwengel h faſst, angreifen kann. Wird

letzterer, nachdem der Kasten a in die Jauchegrube

gesenkt worden ist, in Bewegung gesetzt, so hebt sich beim Heruntergehen von b die Klappe c von

ersterer ab und läſst die Jauche über bc treten. Geht

hierauf b wieder in die Höhe, so legt sich die Klappe

c fest auf b und wird

in Folge dessen die über c befindliche Jauche durch

das Druckventil k in das Steigrohr gehoben. Die Klappe

c wirkt also als Saugventil und wird so lange gut

arbeiten, als keine festen Ablagerungen sich zwischen b

und c legen. Ist dies aber der Fall, so hat die

Jauchepumpe dieselben Mängel, wie solche mit einem der gewöhnlichen Saugventile, so

daſs der Einrichtung ein besonderer Werth kaum zugesprochen werden kann.

An seiner in D. p. J. 1883 249 * 428 beschriebenen Pumpe hat Fr. Neukirch in Bremen insofern eine Verbesserung (* D. R.

P. Nr. 28872 vom 25. März 1884, Zusatz zu Nr. 23072) angebracht, als er statt der

halbkreisförmigen, als Ventile dienenden Lederstulpen viertelkreisförmige Lappen

anwendet, womit das Biegungsvermögen der Stulpen bedeutend erhöht ist, was ein

richtigeres Arbeiten der Ventile zur Folge haben wird. Auſserdem werden statt der

Metallgitter, gegen welche sich die Stulpen legen, mit den napfförmigen

Cylinderdeckeln aus einem Stücke bestehende Rippen angeordnet. Fig. 2 Taf. 23 stellt

einen Querschnitt durch einen der Deckel dar.

Für doppelt wirkende Plungerpumpen schlagen M. W. und

A. E.

Hall in Plainfield, Nordamerika (*

D. R. P. Nr. 28047 vom 29. November 1883) die in Fig. 5 Taf. 23

veranschaulichte Kolbeneinrichtung vor: Der Plunger

arbeitet in einem Cylinder, welcher um die Hälfte länger ist als der Plunger selbst.

In diesem Cylinder ist das mittlere Drittel ausgedreht, oder mit einem abgedrehten

Futter versehen. Die beiden Enden sind unbearbeitet. Der Plunger ist auf der ganzen Länge

abgedreht und besteht aus zwei gleichen Cylindern, welche von der Plungerstange

zusammen gehalten werden. In den Stoſs der beiden Plungerhälften ist eine Packung

u eingelegt. Entfernt man die Haube d und zieht den Plunger etwas nach hinten aus dem

Cylinder heraus, so kann die Packung u nachgesehen und

ausgebessert werden. Diese Anordnung soll eine gleichmäſsigere Abnutzung von Plunger

und Cylinder herbeiführen. In der Patentschrift ist eine solche Zwillingsdampfpumpe

in Verbindung mit einer Worthington'schen

Zwillingsdampfmaschine beschrieben.

In Armengaud's Publication industrielle, 1884 Bd. 29 S.

494 ist das Wasserwerk der Stadt Auxerre beschrieben,

dessen Turbinen und Hilfsdampfmaschinen zum Betriebe der Pumpen und letztere selbst

von Dujardin in Lille gebaut sind. Ueber die

Einrichtung sind folgende Einzelheiten bemerkenswerth. Es sind 2 doppelt wirkende

Pumpen vorhanden, deren Plunger 280mm Durchmesser

und 700mm Hub haben; die Kolbenstange ist 50mm dick. Mit einem Hube saugen beide Pumpen

zusammen 171l,5 Wasser an und drücken es in die

57m,7 höher gelegenen Behälter. Der

Wirkungsgrad der Pumpen ist 0,993. Jede dieser doppelt wirkenden Pumpen besitzt 2

Stiefel P (vgl. Textfigur

2 und 3) von eiförmiger Gestalt, welche mit

der Grundplatte durch Bolzen verschraubt sind und mittels eines kastenförmigen

Zwischenstückes zusammenhängen; letzteres ist seitlich durch die Deckel P1 abgeschlossen und

mit Wasser gefüllt, welches die Stopfbüchsen umspült und das Eindringen von Luft in

die Stiefel verhindert. Die Böden der letzteren bilden Kugelabschnitte und ist in

dem gegen die Antriebswelle zu liegenden Boden eine Stopfbüchse für die

Plungerstange angebracht. Die Kammer C für das

Saugventil eines jeden Stiefels setzt sich unterhalb des Ventiles mit einem kurzen

trompetenartig ausgeweiteten Rohrstutzen C1 in den als Saugwindkessel dienenden Behälter A1 fort, in welchen das

Saugrohr A einmündet. Um ein Schlagen der Saugventile

zu verhüten, spielt die abgedrehte Führungsspindel des Ventiles in einem unter dem

Ventilkastendeckel hängenden Cylinder, welcher oben kleine Durchbohrungen besitzt

und als Bremse wirkt. Auſserdem sind die Ventilspindeln c1 auſserhalb des Ventilkastens noch durch Blattfedern D1 belastet, welche

sich gegen feste Querbalken D legen und durch Muttern

d1 nachstellbar

sind. Die Druckventile e, welche in über den Stiefeln

liegenden Kammern E untergebracht sind, besitzen die

gleiche Einrichtung. Ueber den Druckventilen vereinigen sich beide Druckrohre F je eines Stiefelpaares zu einem einzigen, welches

dann, von einem Absperrschieber V unterbrochen, in den

zwischen beiden Pumpen angeordneten Windkessel mündet. Die Füllung des Wasserkastens

zwischen den beiden Stiefeln geschieht aus dem Druckrohre durch Oeffnen des Hahnes

r, das Entleeren durch Hähne p1. Die Hähne r1 und die Röhren p dienen zur Verbindung der Stiefel mit dem Windkessel,

wenn die Pumpe angelassen werden soll.

Die Wirkung der Pumpen ist hiernach leicht verständlich. Um dieselben mit

veränderlichem Hube arbeiten lassen zu können, ist der Kurbelzapfen (vgl. Textfigur 1), welcher die Pleuelstangen N bewegt, in der Kurbel verstellbar, so daſs man durch

Drehen einer Schraube die Leistung der Pumpen ändern kann.

Fig. 1., Bd. 254, S. 319

Fig. 2., Bd. 254, S. 319

Fig. 3., Bd. 254, S. 319

Die Kurbelwelle empfängt ihre Drehung mittels Kegelräder von

der Antriebswelle m aus und kann durch Verschiebung des

getriebenen Kegelrades ausgerückt werden. Die Pumpen haben sehr gute Ergebnisse

aufzuweisen und in jeder Beziehung den Erwartungen entsprochen.

Eine eigenthümliche Pumpe mit Differentialkolben hat Joh. J.

Billeter in Pinerolo, Italien (*

D. R. P. Nr. 28135 vom 18. Oktober 1883) in Vorschlag

gebracht. Dieselbe wird durch Riemen betrieben und hat die in Fig. 3 und 4 Taf. 23 ersichtliche

Einrichtung. Auf einem Sockel A sind 2 Stiefel a und a1 angeordnet, deren offene Enden einander zugekehrt

sind; a steht durch die Leitung Q mit dem Druckrohr b, a1 mit dem (in der Zeichnung nicht sichtbaren)

Saugrohr in Verbindung. In den Stiefeln spielen zwei fest mit einander verbundene

Plunger E, E1 von

ungleichem Querschnitte. Dieselben machen auſser ihrer Längsbewegung noch eine

Drehbewegung um ihre Längsachse, hervorgerufen durch ihre Verbindung mit einer auf

der Riemen Scheiben welle sitzenden Kurbel. An dem Ende des Plungers E1 ist ein Schieber B1 angebracht, welcher

die abwechselnde Verbindung des Stiefels a1 mit dem Saug- und dem Druckrohre auf folgende

Weise bewirkt. Der Schieber besitzt auf seiner Oberfläche zwei Längskanäle, welche

von den Führungsstücken P, P1 gebildet werden, um behufs Erneuerung der Dichtung mittels der Rechts-

und Linksschrauben k radial nachgestellt werden zu

können. In dem Stiefeltheil, in welchem sich die Stücke P,

P1 führen, sind 4 Kanäle angeordnet, die

sich paarweise einander gegenüber stehen und je nach der Stellung des Plungers E1 entweder den Stiefel

a1 mit dem

Saugrohre verbinden, denselben aber von dem Druckrohre abschlieſsen, oder umgekehrt.

Schieben sich die Plunger von links nach rechts, so dreht sich mit den Plungern der

Schieber B1 in Folge

der Verbindung der ersteren mit der Kurbel, so daſs sich die Längskanäle des

Schiebers vor die Druckkanäle des Stiefels a1 stellen. Das in a1 befindliche Wasser wird also in das Druckrohr

gedrückt. Da aber gleichzeitig der Plunger E zurückgeht

und dieser kleiner als E1 ist, so wird ein Theil des aus a1 verdrängten Wassers nach a gehen. Beginnen die Plunger ihre Bewegung von rechts nach links, so

stellen sich die Kanäle des Schiebers B1 vor die Saugkanäle, die Theile P, P1 schlieſsen aber

die Druckkanäle. Nun wird in a1 Wasser angesaugt, aus a aber das Wasser in das Druckrohr befördert. Soll die Maschine als Wassermotor benutzt werden, so verbindet man das

Druckrohr mit der Aufschlagwassersäule, das Saugrohr dagegen mit dem Auslaufe.

Eine bemerkenswerthe Anwendung von schräg angeordneten

fahrbaren Rittinger'schen Drucksätzen hat nach der Zeitschrift für Berg-, Hütten- und Salinenwesen, 1877

S. 232 bezieh. 1884 S. 284 auf der Braunkohlengrube Vereinigte Marie Louise bei Neindorf (Prov. Sachsen) stattgefunden. Es

galt aus einem 15° geneigten, 72m langen Schachte

Wasser bis in einen saigeren Wasserhaltungsschacht zu heben. Die Aufgabe wurde in der Weise gelöst,

daſs über dem Sumpfe 2 Rittingersätze fest verlagert und die beiden Steigröhren von

314mm Durchmesser, auf Räder und Schienen

gelegt, vom Wasserhaltungsschachte aus auf und ab bewegt wurden. Die beiden

Steigröhren waren oben und unten durch Ketten, welche über je eine Kettenscheibe

liefen, verbunden und dadurch in der Bewegung von einander abhängig gemacht. Als

jedoch der schräge Schacht bis auf 150m Länge

vertieft worden war, muſste man diese Einrichtung verlassen, da sonst die zu

bewegenden Massen zu groſs geworden wären. Es wurde deshalb ein festes Steigrohr angeordnet, welches sich über dem Sumpfe gabelte.

Zwischen den festen Stiefeln der Drucksätze und diesen Gabelenden wurde nun je ein

bewegliches Rohr mit Druckventil eingeschaltet, welches auf Rädern und Schienen

ruhte und durch 2 Gestänge in Bewegung gesetzt wurde. Die Verbindung der beiden

beweglichen Rohre durch Kette und Kettenrad wurde beibehalten.

Da es nichts seltenes ist, daſs die Pumpengestänge der groſsen

Wasserhaltungsmaschinen reiſsen und dann in Folge ihrer Schwere die Drucksätze und

die Schachtauskleidung gefährden, so hat, ähnlich wie Riemann (1880 235 * 99), F.

Kollmann in Neunkirchen bei Saarbrücken (* D. R. P. Kl. 5 Nr. 18536 vom 25.

August 1881) eine Fangvorrichtung für

Pumpengestänge construirt. Dieselbe ist an dem Gestänge der

Wasserhaltungsmaschine im Wilhelm-Schachte II der

fiskalischen Steinkohlengrube König bei Saarbrücken

angebracht, hat sich nach der eben genannten Quelle 1884 S. 282 gut bewährt und

besitzt folgende Einrichtung.

Das aus Holz bezieh. Eisen construirte Gestänge (vgl. Textfigur 4 bis 7) erhält an seinem

unteren und oberen Ende je eine Fangvorrichtung; bei schweren und langen Gestängen

könnten auch noch mehrere zwischen diesen beiden angebracht werden. Jede

Fangvorrichtung besteht aus den fest in die Schachtstöſse oder das Mauerwerk

eingebühnten Trägern T, den je einen oberen mit einem

unteren Träger dauerhaft verbindenden Fangschienen S

von rechteckigem, rundem oder mehrseitigem Querschnitte und den an dem Gestänge

befestigten gezahnten, glatten oder ausgekehlten Excenterscheiben X, von welchen je zwei auf einer Achse c fest aufgekeilt oder mit derselben aus einem Stücke

gefertigt sind.

Die Achsen drehen sich in kräftigen Lagerplatten P,

welche an das Gestänge befestigt sind. Auf beiden Wellen ist je ein Arm A fest aufgekeilt. Jeder der beiden Hebelarme A trägt zwei bewegliche Laschen e, welche mittels Bolzen an ihm befestigt sind; die zwei unteren Laschen,

wie auch die zwei oberen, sind wieder mit einander durch Bolzen verbunden, so daſs

alle 4 Laschen zusammen ein Parallelogramm bilden, dessen längere Diagonale parallel

der Längsachse des Gestänges liegt. Die Laschen e

können auch durch Ketten oder Seile ersetzt werden.

Fig. 4 bis 7, Bd. 254, S. 322

Durch ein schwaches Seil, eine Kette oder einen Eisendraht E nebst Spannvorrichtung V

werden mittels der Laschen e die Hebelarme A der sämmtlichen Fangvorrichtungen mit einander

verbunden. Die unteren Laschen der untersten Fangvorrichtung Textfig. 5 sind mittels Seil, Kette oder Draht R und Spannvorrichtung U

an einem an das Gestänge angeschraubten eisernen Winkel W befestigt. Von den oberen Laschen der obersten Fangvorrichtung Textfigur 4 führt die Verbindung E mit zugehöriger Spannvorrichtung f bis zu den an dem obersten Gestänge-Ende befestigten

eisernen Winkeln i. Der Schraubenbolzen g hat an seinem

unteren Ende eine um die Längsachse desselben drehbare Oese l und an dem oberen Ende eine feste Oese k.

Mittels einer Mutter wird der Schraubenbolzen g durch

die Winkel i, in welchen derselbe seine Führung hat,

getragen. Die Winkel haben keine Gewinde; dagegen ist die Durchgangsöffnung in

denselben einige Millimeter weiter als der Schraubenbolzen, so daſs letzterer leicht

hindurchgezogen werden kann. Im Anschlüsse hieran geht von der festen Oese k des Schraubenbolzens g

eine Kette bis zum Kraftmotor; an derselben hängt das Gewicht Q, welches durch das Hebelwerk H die Drosselklappe (Absperrschieber oder Ventil) O schlieſsen und so die Maschine stillstellen kann.

Die Aufstellung der Fangvorrichtungen geschieht in der Weise, daſs die Hebelarme A wagerecht gestellt und mittels der Verbindungskette

E und den Spannvorrichtungen V, U und f wagerecht

gehalten werden, wobei E straff angezogen wird. Das

Seil R wird nur so stark genommen, daſs dasselbe bei

einem Bruche des Gestänges unmittelbar nach diesem zuerst zerreiſst. Nachdem die

Fangvorrichtungen fest eingestellt worden sind, wird die Kette, welche das Gewicht

Q trägt, an das Auge k

so angehängt, daſs zwischen Q und dem einen Arme des

Winkelhebels H ein Zwischenraum bleibt, welcher so

bemessen ist, daſs ersteres beim gewöhnlichen Betriebe nicht mit letzterem in

Berührung kommt.

Bei einem Pumpengestänge, welches an einer über Tage stehenden Maschine hängt, würde

im Falle eines Bruches dasjenige Gestänge, welches mit der Maschine in Verbindung

bleibt, so lange der Dampf wirkt, nach oben gehen, das untere abgerissene Stück aber

fallen. Sofort zieht dann in Folge der eintretenden Spannung die Verbindungskette

E sämmtliche Hebelarme A der Fangvorrichtungen an und zwar diejenigen oberhalb des

Gestängebruches nach unten, diejenigen unterhalb des Bruches nach oben, also in

entgegengesetzter Bewegungsrichtung des auf- bezieh. abwärtsgehenden

Gestängetheiles. Durch das Anziehen der Hebelarme werden die Excenterscheiben an die

Fangschienen S angedrückt – das Seilstück R ist dann bereits zerrissen – und durch die

Gestängelast bezieh. durch die bewegende Kraft schlieſslich so fest gedrückt, daſs

ein vollständiger Stillstand beider Gestängestücke eintritt. Gleichzeitig mit dem

Angreifen der Fangvorrichtungen wird aber auch das Kettenende E

oberhalb der obersten

Fangvorrichtung durchgerissen und der Schraubenbolzen g

bis zur beweglichen Oese durch die Winkel i

hindurchgezogen; das Gewicht Q wird frei und stellt

mittels des Hebelwerkes H und der Absperrung O die Maschine still.

Als Führung für eiserne Gestänge im Pumpenschachte sind

nach derselben Quelle 1884 S. 281 in Einstrichen festgelagerte Stopfbüchsen

verwendet worden, in welchen sich auf dem Gestänge befestigte abgedrehte Röhren

verschieben. Auf dem Bleierzbergwerke Friedrichssegen

im Reviere Diez ist in Folge dieser Anordnung der Gang des Gestänges ein sehr

ruhiger geworden, ohne daſs sich ein gröſserer Kraftaufwand der Dampfmaschine

bemerkbar machte.

Für mit Preſsluft arbeitende Drucksätze schlagen Wilh. Dubois und Jos. Francois in

Seraing, Belgien (* D. R. P. Nr.

28048 vom 30. November 1883) die in Fig. 13 Taf. 23

gezeichnete Steuerung vor. Die Pumpenkammer, welcher

das Wasser durch das Rohr D zuflieſst, besitzt ein

Aufsatzrohr U, in welcher die Schwimmerstange P spielt; letztere hat einen Bund R, welcher abwechselnd auf die Hebel S, S1 wirkt. Diese

Hebel stehen über bezieh. unter den Ventilen M und N, welche durch Federn auf ihre Sitze gehalten werden

und in das Innere des Steuerkastens E führende Kanäle

O schlieſsen oder öffnen. In der Steuerkammer

gleiten zwei mit einander verbundene Kolben G und H, welche zwischen sich den Muschelschieber F umfassen, der entweder das Innere des Aufsatzrohres

U mit dem Auslasse W

oder mit der Steuerkammer E verbindet. Die Kolben G und H besitzen

Längskanäle J, J1

welche die Stiefel L und K

mit der Steuerkammer E verbinden. An der Seite des

Rohres U ist ein Cylinder X mit Plunger V angeordnet; ersterer steht

durch das Rohr Y mit U in

Verbindung, während an letzterem das Einlaſsventil B

zur Pumpenkammer aufgehängt ist. A bedeutet das Rohr,

welches dem Drucksatze Preſsluft zuführt.

Der Drucksatz arbeitet folgendermaſsen: In der gezeichneten Stellung gestattet der

Schieber F den Austritt der in der Pumpenkammer

befindlichen Luft in die Atmosphäre. Durch das Eigengewicht des Kolbens V öffnet sich in Folge dessen das Ventil B, das Wasser strömt durch das letztere in die

Pumpenkammer ein und hebt dadurch den Schwimmer in die Höhe; der Bund R der Schwimmerstange P

verläſst dabei den Hebel S1, welcher bisher das Ventil N offen hielt.

Daraufhin wird letzteres durch seine Feder geschlossen. Die durch A in die Kammer E

inzwischen eingetretene Druckluft gelangt durch den Kanal J1 des Plungers H in den Stiefel L und, da das Ventil N geschlossen ist, kann die Preſsluft durch den

Entlastungskanal O1

nicht entweichen.

Inzwischen ist die Schwimmerstange P bis an den Hebel

S gestiegen und hat den letzteren gehoben. In Folge

dessen drückt S auf das Ventil M und öffnet dasselbe. Die Druckluft, welche im Stiefel K sich befindet, entweicht nun durch den

Entlastungskanal O. Nachdem so der Druck in K aufgehoben, kommt der Druck der in L

befindlichen Druckluft zur Geltung und bewegt den Plunger H und den Schieber F aufwärts, wodurch eine

Verbindung zwischen E und U hergestellt wird. Die Preſsluft gelangt nun in die Pumpenkammer und

drückt den Schwimmer nach abwärts, während die durch Y

unter den Kolben V gelangende Druckluft diesen nach

aufwärts treibt und das Ventil B schlieſst. Das in der

Pumpe befindliche Wasser wird nun durch Ventil C

fortgedrückt.

Durch das Sinken des Schwimmers stöſst der Bund R auf

den Hebel S1 und drückt

denselben nach abwärts. Das Ventil N wird in Folge

dessen geöffnet. Die im Stiefel L befindliche Preſsluft

entweicht durch den Entlastungskanal O1 und der Schieber F

sinkt in die dargestellte Lage zurück, wonach die Druckluft aus X nach U und durch den

Schieber F ins Freie entweicht. Durch seine Schwere

senkt sich der Plunger V und öffnet dadurch das Ventil

B; das Wasser strömt nun in die Pumpenkammer ein

und das eben beschriebene Spiel beginnt von Neuem. Der Kolben V kann durch ein einfaches Gegengewicht ersetzt werden,

in welchem Falle das Ventil B durch das Gewicht des in

die Pumpenkammer einströmenden Wassers offen gehalten wird, bis der Zufluſs

aufhört.

Louis

Sticht in Witten a. d. Ruhr (* D. R. P. Kl. 85 Nr. 28422 vom 12. December 1883) hat

Neuerungen an einer rotirenden Maschine angegeben,

welche vornehmlich als Gebläse benutzt werden soll. Auf

einer Grundplatte (Fig. 8 bis 11 Taf. 23) steht ein

halbkreisförmig gebogener Kanal a, gebildet aus einem

Gehäuse von ⊔-förmigem Querschnitte. Innerhalb dieses

Kanales ist eine abgedrehte Trommel b gelagert, welche

mittels der Dichtungen b1 (Fig.

8) gegen die Ränder des Kanales a abgedichtet

ist, so daſs sich die Trommel mit ihrer auſsen gelagerten Welle luftdicht in dem

Kanalinneren drehen kann. Die untere Mündung des so gebildeten, an vier Seiten geschlossenen Kanales ist offen und dient zum Ansaugen

der Luft, die obere geht in die Druckleitung l über.

Bei m, wo sich die untere Seite der letzteren gegen die

kreisende Trommel b legt, wird eine Dichtung mittels

eines Stulpens o (Fig. 11) erzielt, welcher

durch einen Keil und eine Druckschraube in die Trennungsfuge gedrückt wird. Auf der

linken Seite liegt also die Trommel vollständig frei, so daſs leicht eine Schmierung vorgenommen werden kann (vgl. 1884 253 * 9).

Die Fortbewegung der Luft in dem Kanäle a erfolgt nun

durch Schiebeflügel f, welche durch folgende

Vorrichtung in der Trommel aus- und eingeschoben werden: Die Flügel besitzen in der

Mitte Schleifen und umfassen mit diesen die Trommelwelle; dieselben sind in den

Spalten der Trommel derart fest abgedichtet, daſs die Flügel sich durch ihre

Schwerkraft allein nicht darin bewegen können. Zur

Bewegung derselben dienen vielmehr zwei an den Auſsenseiten der Trommel freitragend

in den Wellenböcken

gelagerte Daumenscheiben i, welche mittels der

Zahnräder h und k, wovon

letztere auf der Trommel welle festgekeilt, gedreht werden und dabei auf die

seitlichen Vorsprünge v der Flügel wirken. Das

Uebersetzungsverhältniſs der beiden Zahnräder h und h und die Stellung der Daumen i ist nun so gewählt, daſs die Enden der Flügel vor dem Einlaufe und

Auslaufe die punktirten Wege beschreiben, so daſs dieselben an dem Punkte m auf der einen Seite der Trommel ganz in diese

hineingeschoben, auf der anderen Seite dagegen ganz herausgetreten sind und mit den

betreffenden Enden an der Auſsenwand des Kanales a so

lange entlang schleifen, bis die Flügel wieder von dem Daumenrade i in die Trommel hineingeschoben werden. Um Schläge der

Daumen auf die Vorsprünge v der Flügel f zu vermeiden, sind letztere mit Federn versehen; die

Flügel selbst sind in den Theilen, mit denen dieselben in dem Kanäle a gleiten, mit nach auſsen und den Seiten wirkenden

federnden Dichtungen versehen, welche mittels Zugstangen und Winkelhebel durch

Anziehen einer Schraube gedichtet werden können.

Die Maschine zeichnet sich vor vielen anderen durch ihre einfache, aber wohl

durchdachte Einrichtung aus und wird als Gebläse, weniger als Pumpe, in Folge der

bei letzterer Maschinengattung vorkommenden höheren Druckwirkungen, Anwendung

finden.

Eine ähnliche rotirende Maschine, als Dampfmotor

construirt, welche sich wie die vorige durch leichteste Zugänglichkeit der einzelnen

Theile auszeichnet, ist von M. Scharfberg in

Berlin (* D. R. P. Nr. 27474 vom 30.

December 1883) vorgeschlagen. Hier kommt das Compoundprinzip zur

Anwendung. Auf der in 2 Böcken (Fig. 6 und 7 Taf. 23) ruhenden Welle

B sitzt eine Trommel A

mit 3 Flanschen. Die dadurch auf dem Trommelumfange gebildeten Kanäle v und w bilden im Vereine

mit dem festen, die Trommel auf ⅓ ihres Umfanges umgebenden Lager F die beiden dampfdichten Arbeitsräume und zwar ist der

kleinere Kanal v für den direkten, der gröſsere w für den Expansionsdampf bestimmt. In der Trommel

verschieben sich 9 Kolben, welche mit ihren Rollen an den an den Lagerböcken

befestigten Leitschienen d b entlang gleiten. Auf der

linken Seite des festen Lagers F ist eine Platte n befestigt, welche dampfdicht gegen den Umfang der

Trommel schleift. Hier tritt durch das Rohr e der

frische Dampf in den kleineren Kanal v und schiebt, auf

den ersten Kolben K1

wirkend, diesen vor sich her und dreht dadurch die Trommel. Die Einwirkung des

Dampfes auf K1 dauert

so lange, bis der Kolben K2 von der ansteigenden Leitschiene b in den

Arbeitsraum vorgeschoben wird; dann wirkt der Dampf auf K2. Der zwischen den Kolben K1, K9 und K9, K8 eingeschlossene

Dampf gelangt bei entsprechender Drehung der Trommel an die Oeffnung i und tritt durch das Rohr l in den gröſseren Kanal w und wirkt hier

durch seine Expansionskraft auf die hierin gleitenden gröſseren Kolben. Berühren die

Kolben das feste Lager

F nicht mehr, so werden dieselben sofort von der

Leitschiene d wieder in das Trommelinnere zurückgezogen

und verschieben sich dann in der Trommel nicht mehr, bis die Kolben zur Platte n gelangen. Der Maschine kann eine gewisse Eigenart

nicht abgesprochen werden, wenn sie auch wie alle rotirende Maschinen an den schwer

haltbaren Dichtungen leidet.

Eine eigenthümliche Art der Umkehrung findet sich bei der rotirenden Maschine der Bull's Power Company

Limited in Liverpool (* D. R. P. Nr. 28459 vom 7. Februar 1884); hier wird nämlich

behufs Umsteuerung der Maschine das Innere des Arbeitsraumes geändert (vgl. 1884 253 * 8). Auch diese Maschine ist nach dem

Compoundprinzipe gebaut. In jedem Arbeitsraume B (Fig. 12 Taf.

23) arbeiten 2 Trommeln D derart gegen einander, daſs

sie sich dampfdicht berühren. Auſserhalb des Gehäuses sind auf die Trommelwellen in

einander greifende Zahnräder aufgekeilt. Die Gehäuse umgeben die Trommeln

concentrisch; nur sind über der Berührungsstelle der Trommeln Theile der Innenwand

des Gehäuses fortgenommen und statt derselben mittels der Stangen U2, U3 verschiebbare Blöcke

U, U1 angebracht,

welche einen dreieckigen Querschnitt haben und gegenüber den Trommeln von zu diesen

concentrischen Flächen begrenzt sind. Die Stangen U2, U3 sind nun durch Querhäupter V fest mit einander verbunden, so daſs, wenn man den einen Block bewegt,

auch der andere mitgenommen wird. Mit der Stange V1 ist noch der Umsteuerungsschieber B verbunden, welcher entsprechend den beiden

Arbeitsräumen 4 Kanäle besitzt. In den Trommeln sind je vier paarweise mit einander

verbundene Kolben untergebracht. In der gezeichneten Schieber- und Blockstellung

beginnt der Dampf, da der Schieber l, von der Maschine

aus getrieben, nach links geht, durch die Kanäle e, a,

a1 auf die beiden Kolben g zu wirken. Die beiden Trommeln werden hierdurch in

entgegengesetzten Richtungen gedreht. Kommen die Kolben F an dem Blocke U an, so werden dieselben von

diesem in die Trommeln hinein-, auf der entgegengesetzten Seite aber

herausgeschoben, so daſs der Dampf nun auf diese Kolbenenden wirken kann. Die Blöcke

sind auf den concaven Flächen mit einer Rinne versehen, welche zum Austritte a2 führt, um hier eine

schädliche Verdichtung des Dampfes zu vermeiden. Der Abdampf gelangt durch den Kanal

a2, den

Schieberkanal h und den linken Kanal b zu dem gröſseren Arbeitsraume und wirkt daselbst

durch Expansion. Der von hier kommende Abdampf geht durch den rechten Kanal b und die Kanäle k bezieh.

d im Schieber bezieh. im Gehäuse zum Condensator.

Soll die Maschine umgesteuert werden, so schiebt man die Blöcke U, U1 nach links, bis

U fest gegen die Trommeln anliegt. Da sich dann

gleichzeitig auch der Schieber B verschoben hat, so

findet die Umsteuerung statt.

Für Rotationsmaschinen, bei welchen in einem

cylindrischen Gehäuse um eine centrische Welle eine excentrisch auf letzterer die

Gehäuseinnenwand in

einer Linie berührende Trommel sich dreht und im Gehäusemantel radial ein auf dem

Trommelumfange schleifender Schieber sich bewegt (vgl. 1884 253 * 56), schlägt Th. Nordenfelt in

London (* D. R. P. Nr. 28541 vom 15.

December 1883) radial auf der Welle verschiebbare Trommeln vor; dieselben

sollen vermöge der Centrifugalkraft gegen die Gehäuseinnenwand abgedichtet werden

und ein Nachstellen gegen die Welle mittels Schraubenbolzen und Muttern

gestatten.

Tafeln