| Titel: | G. Beilby's Darstellung von Ammoniak aus Stickstoff haltigen Mineralien. |

| Fundstelle: | Band 254, Jahrgang 1884, S. 342 |

| Download: | XML |

G. Beilby's Darstellung von Ammoniak aus Stickstoff

haltigen Mineralien.

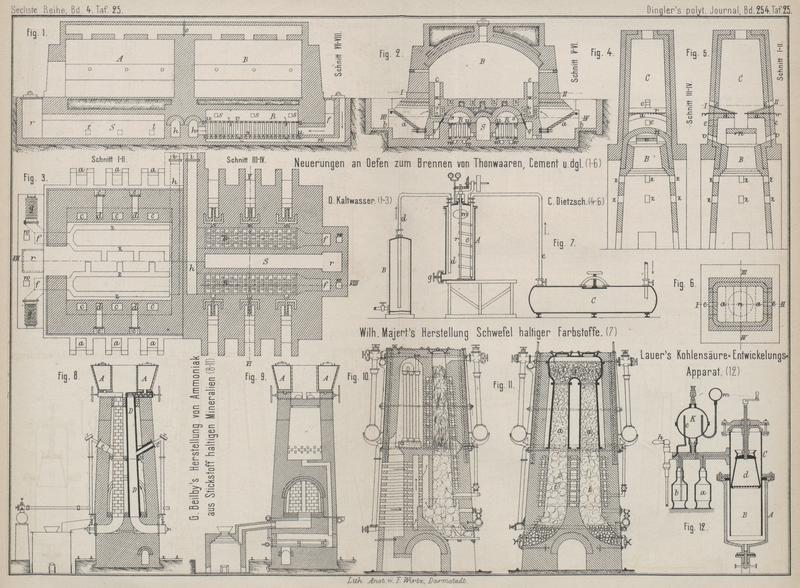

Mit Abbildungen auf Tafel

25.

Beilby's Darstellung von Ammoniak.

Nach den Analysen in Watt's Dictionnary enthalten

natürlich vorkommende Bitumen 1 bis 2,3 Proc. Stickstoff. Auch die künstlich durch

Destillation von kohlenartigen Substanzen erhaltenen Oele zeigen bedeutenden

Stickstoffgehalt; derselbe beträgt bei Oelen von der Destillation der Kohle 5 bis

10, bei solchen von bituminösen Schiefern 20 bis 30 Procent des ursprünglich im

Ausgangsmateriale vorhandenen Gesammtstickstoffes. In den J. 1871 bis 1873 hat G. Beilby die Vertheilung des Stickstoffes bei der

Destillation von bituminösen Schiefern zur Paraffindarstellung studirt. 100 Th.

ursprünglich im Schiefer enthaltener Stickstoff zeigten folgende Vertheilung in den

Producten:

Im Ammoniakwasser

17,0 Proc.

Im Oele als Alkaloid haltiger Theer

20,4

In dem Rückstände oder der Koke

62,6

––––––

100,0.

Bei Destillation des Oeles erhält

man freies Ammoniak, ein Oel von geringerem Stickstoffgehalte und 2,8 bis 3,2 Proc.

Stickstoff haltige Koke. Der Rückstand der Destillirblasen für alkaloidischen Theer

enthält etwa 4 Proc. Stickstoff. Diese Beobachtungen haben G. Beilby veranlaſst, weitere Versuche über die vollständigere Gewinnung

des Stickstoffes auszuführen und dieselben im Journal of the

Society of Chemical Industry, 1884 S. 216 mitzutheilen.

Es zeigte sich, daſs bei sehr langsamer Destillation,

wobei die Koke längere Zeit auf Rothglut erhalten wurde, eine bedeutend bessere

Ausbeute an Ammoniak zu erzielen war. Wahrscheinlich werden durch die längere

Einwirkung der Wärme die in der Koke enthaltenen nicht flüchtigen Alkaloide zu

Ammoniak und freiem Stickstoffe zersetzt. Durch Anwendung von Wasserdampf bei der Destillation bituminöser Schiefer

wird die Ausbeute an Ammoniak bedeutend erhöht. Auch durch Einwirkung von Dampf auf

den glühenden Destillationsrückstand entsteht eine bedeutende Ammoniakbildung. Die

best mögliche Production mit letzterem Verfahren war folgende. Auf 100 Th.

ursprünglich vorhandenen Stickstoff fanden sich:

Im Ammoniakwasser

24,2 Proc.

Im Oele als alkaloidischer Theer

20,4

In dem Rückstände oder der Koke

55,3

Es bleibt also auch hier noch weitaus der bedeutendste Theil

des Ammoniaks in der Koke zurück. Wie jedoch der Verfasser fand, ist es möglich,

fast allen diesen Stickstoff als Ammoniak zu gewinnen, wenn Koke bei hoher

Temperatur mit Wasserdampf geglüht oder verbrannt wird.

Auf diese Weise kann man beinahe theoretische Ausbeute erhalten. Bei Proben in

Thonretorten wurde erzielt:Die Stickstoffbestimmungen wurden theils mit Natronkalk, theils nach der Grouven'schen Methode mit Wasserdampf

ausgeführt. Die beiden Methoden gaben immer sehr gut übereinstimmende

Endzahlen.

Im Ammoniakwasser

74,3 Proc.

Im Oele als alkaloidischer Theer

20,4

In dem Rückstande oder der Koke

4,9

Beim Arbeiten in kleineren Retorten verursachte die Schmelzbarkeit der Asche

verschiedener bituminöser Schiefer sehr groſse Schwierigkeiten. Durch Anwendung von

sehr groſsen Retorten, in denen das Material länger, aber bei etwas niederer

Temperatur verbleibt, wurde diese Schwierigkeit vollständig beseitigt. Die Retorten,

wie dieselben in Fig. 11 Taf. 25 abgebildet sind, haben jetzt während 1½ Jahren in den

Pentland-Werken mit ausgezeichneten Erfolgen gearbeitet. Der bituminöse Schiefer

wird bei A eingefüllt, geht zuerst durch die

Eisenretorten a und dann durch die Thonretorten t. In den Eisenretorten wird der Schiefer allmählich

durch die aufsteigenden heiſsen Gase erhitzt und die Paraffinöle abdestillirt. In

der Thonretorte findet vollständige Verbrennung zu Ammoniak und Wassergas statt.

Früher wurden diese Retorten in offenen Oefen erhitzt, wobei die Temperaturregelung

sehr schwierig war. In den neueren Apparaten auf den genannten Werken sind daher,

wie aus Fig.

10 Taf. 25 zu entnehmen, durchaus Thonretorten angewendet worden.

Im J. 1882 fand der Verfasser, daſs bei der Verbrennung dem Dampfe etwas Luft beigemischt werden kann, ohne daſs dabei die

Ausbeute an Ammoniak beeinträchtigt wird. Dadurch wird in den Retorten selbst Wärme

erzeugt, so daſs dieselben nicht so stark von auſsen erhitzt werden müssen. Bei

einem Versuche mit einer Retorte, welche abwechselnd mit Dampf allein, oder mit

einer Mischung von Dampf und Luft gearbeitet werden konnte, ergab sich bei letzterer

Methode ein Gewinn an Paraffinöl von 10 Proc. und an festem Paraffine von 25

Proc.

Der bis jetzt besprochene Prozeſs betrifft nur die Gewinnung des Ammoniaks aus den

bituminösen Schiefern. Beilby hat aber auch die

Anwendung dieses Verfahrens zur Gewinnung von Ammoniak und Wassergas aus Kohle eingehend geprüft. Die wesentliche Schwierigkeit

liegt darin, daſs die für die Reaction zwischen Dampf und Kohle nothwendige

Temperatur mindestens 1100 bis 1200° beträgt. Ammoniak zersetzt sich aber nach Ramsey und Young (1884 252 379) schon bei etwa 500°. Es ist daher nothwendig,

die Berührung der Ammoniakmoleküle mit den zur Zersetzungstemperatur erhitzten

Oberflächen zu verringern, was durch Verdünnung des Ammoniak haltigen Gases mit Dampf geschehen kann. Ein Theil des Dampfes läſst sich

auch durch Luft ersetzen.

In Fig. 8 und

9 Taf. 25

sind Retorten dargestellt, wie sie in den Oakbank-Werken seit Oktober 1883 zur

Vergasung von Kohle mit Wasserdampf verwendet werden. Das Kohlenklein wird durch

eine Schraube von A aus ununterbrochen in die stehende

Retorte D geschafft. Die entwickelten Gase und

Theerdämpfe gehen nach unten, wo dieselben durch die rothglühende Koke in Ammoniak

und Wassergas zersetzt werden, und entweichen durch das Ausgangsrohr e. Die Koke wird im unteren Theil der Retorte mit

Wasserdampf und Luft verbrannt. Bei gutem Arbeiten wird der Theer fast vollständig

zersetzt und es lagert sich in den Condensationsröhren nur eine geringe Menge Pech

ab. Der Apparat in Oakbank gibt eine Ausbeute von 40 bis 56k Ammoniumsulfat für 1t Kohlenklein, was etwa 60 bis 70 Procent des ursprünglich vorhandenen Stickstoffes ausmacht.

Die Dampfmenge schwankt von 1116 bis 1563k für

1t Kohle. Die Zusammensetzung des Wassergases

wechselt etwas je nach Temperatur und Luftmenge. Eine Probe zeigte folgende

Zusammensetzung:

Kohlensäure

16,6

Kohlenoxyd

8,1

Methan

2,3

Wasserstoff

28,6

Stickstoff

44,4

––––––

100,0.

Die erforderliche Wärme kann durch Abgangshitze zugefügt

werden, sowie durch vorhergehende Erhitzung des Dampfes und der Luft auf Weiſsglut

oder durch Erhitzung der Retortenwände. Nach gegenwärtigen Erfahrungen scheint es,

daſs eine Vereinigung beider Methoden, wie diese auch in den in Fig. 8 bis 11 Taf. 25 abgebildeten

Apparaten angewendet erscheint, am vortheilhaftesten ist.

Tafeln