| Titel: | J. Buckett's Heissluftmaschine. |

| Fundstelle: | Band 256, Jahrgang 1885, S. 7 |

| Download: | XML |

J. Buckett's Heiſsluftmaschine.

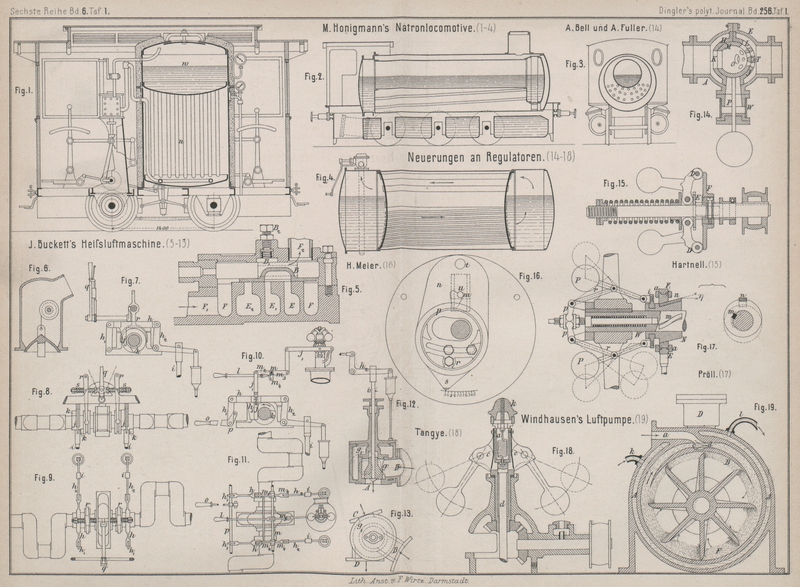

Mit Abbildungen auf Tafel

1.

J. Buckett's Heiſsluftmaschine.

Die von John

Buckett in Southwark, England (*

D. R. P. Kl. 46 Nr. 23729 vom 7. September 1882)

ausgesonnene sogen. „Feuerluftmaschine“ gehört zu den offenen

Heiſsluftmaschinen mit geschlossener Feuerung. Von den auf gleichem Prinzipe

beruhenden älteren Maschinen (vgl. F. Brown 1879 231 * 486. H F. Wallmann

1880 237 * 96), insbesondere auch von dem derselben

äuſserlich sehr ähnlichen Hock'schen Motor (vgl. 1880

237 * 94) unterscheidet sich diese Maschine durch

eine etwas veränderte Luftführung im Ofen und durch die Anordnung der Steuerung, vor

Allem aber dadurch, daſs die kalte Betriebsluft auf ihrem Wege zum Ofen zunächst

eine Anzahl Kammern in der Umgebung der Vertheilungsventile zu durchstreichen hat

und so die Kühlung der letzteren bewirkt. Auch ist eine besondere Umsteuerung

angegeben.

Die Maschine wird mit einem oder zwei senkrecht stehenden, einfach wirkenden

Arbeitscylindern gebaut. Senkrecht über jedem Cylinder ist, wie bei Hock, die Luftpumpe angeordnet, deren Kolben durch 2

Stangen mit dem Arbeitskolben unmittelbar verbunden ist und gleichzeitig eine auf

die zwischen Luftpumpe und Arbeitscylinder angeordnete gekröpfte Schwungradwelle

wirkende Pleuelstange trägt. Einlaſs- und Auslaſsventil der Luftpumpe sind im Deckel

derselben angebracht.

Die von der Luftpumpe verdichtete Luft wird nun, bevor dieselbe in den mit den

Arbeitscylindern auf derselben Fuſsplatte stehenden Ofen tritt, in zwei Ströme

zerlegt, deren einer nach einem durch das feuerfeste Futter des Feuertopfes und den

Ofenmantel gebildeten ringförmigen Raume geleitet wird. Aus diesem tritt die Luft

nun durch den Rost in den Herd und durchstreicht das hoch aufgeschüttete

Brennmaterial, wobei die anfänglich gebildete Kohlensäure in Berührung mit den

glühenden oberen Schichten wieder zu Kohlenoxyd reducirt wird. Dieses trifft nun

vermischt mit dem Stickstoffe der Luft in dem den eigentlichen Verbrennungsraum

bildenden oberen Theile des Ofens mit dem hier eintretenden zweiten Strome der Betriebsluft

zusammen und wird wiederum völlig verbrannt, wodurch dem Gasgemenge eine hohe

Temperatur und dem entsprechende Spannung ertheilt wird.

Die Theilung des Luftstromes soll gleichzeitig ein Mittel an die Hand geben, um den

Gang der Maschine in zweckdienlicher Weise durch den Schwungkugelregulator regeln zu

lassen. Zu dem Ende bewegt der Regulatormuff unmittelbar einen Röhrenschieber

derart, daſs derselbe bei sinkender Geschwindigkeit der Maschine den unter den Rost

führenden Kanal weiter öffnet und den Weg nach den Verbrennungskammern mehr

schlieſst. In Folge dessen tritt eine gröſsere Luftmenge durch das Brennmaterial und

es wird eine gröſsere Menge brennbarer Gase gebildet. Dem entsprechend steigt die

Temperatur und Spannung der Gase bei der endlichen Verbrennung in der

Verbrennungskammer und die Leistung der Maschine wird erhöht, so daſs bald die

regelmäſsige Geschwindigkeit erreicht ist. Es geht hieraus hervor, daſs der

Brennmaterialverbrauch der Leistung entspricht. Auſserdem wird aber noch der

Füllungsgrad des Arbeitscylinders durch den Regulator beeinfluſst, indem derselbe

bei zu schnellem Gange einen vorzeitigeren Schluſs der Einlaſsventile für die heiſse

Luft veranlaſst. Die entsprechende äuſsere Steuerung ist in Fig. 10 und 11 Taf. 1 in

Ansicht und Grundriſs dargestellt.

Wie hieraus ersichtlich, gleicht die ganze Einrichtung durchaus der Anordnung des

Bewegungsmechanismus gewisser Ventilsteuerungen mit durch den Regulator

verstellbarem Füllungsgrade. Ueber der Kurbelwelle liegt nämlich rechtwinkelig zu

letzterer eine kurze Stange A, welche an einem Ende mit

dem Lenker h1 am

anderen Ende mit dem auf die Ventilspindel i wirkenden

Hebel h2 drehbar

verbunden ist. Diese Stange trägt nach abwärts gerichtet eine Nase h3, vor welcher das

Gleitstück j liegt. Beim Umlaufe der Kurbelwelle trifft

nun im gegebenen Zeitpunkte eine Nase k auf derselben

gegen dieses Gleitstück j, wodurch die Stange h nach links gedrückt und unter Vermittelung des

Winkelhebels h2, das

Einlaſsventil gehoben wird. Sobald die Nase k das

Gleitstück verläſst, schlieſst sich vermöge seines Gewichtes und des auf demselben

lastenden Gasdruckes das Einlaſsventil und zieht den Hebel h2 und die Stange h nach rechts in die alte Lage zurück. Nun ist das

Gleitstück j durch das Gestänge j1 derart mit dem Regulator verbunden,

daſs es beim Fallen desselben sinkt, beim Steigen heraufgezogen wird. Im ersteren

Falle, bei abnehmender Geschwindigkeit, wird demnach die Nase k länger mit dem Gleitstücke j in Berührung bleiben, mithin eine gröſsere Füllung eintreten als im

letzteren Falle, somit auch hierdurch eine Regulirung des Ganges bewirkt werden. Um

die Maschine abzustellen, können die Gleitstücke j

mittels des Handhebels l gehoben werden, so daſs die

Einlaſsventile geschlossen bleiben und die Maschine so zur Ruhe kommt. Damit beim

Heben der Gleitstücke

j der Regulator in Ruhe bleibt, ist der Hebel m3 nicht starr mit den

die Gleitstücke j bewegenden. Hebeln m1, m2 verbunden; letztere

ruhen vielmehr lose auf den mit m3 gleichzeitig auf der Welle m festgekeilten Hebeln m4, von denen diese

Hebel beim Steigen des Regulators gehoben werden, während dieselben bei der

Abwärtsbewegung nur durch ihr eigenes Gewicht und das der Gleitstücke j folgen. Einem Aufheben der letzteren mittels des

Handhebels l steht daher nichts im Wege.

Um die Maschine anzulassen, muſs das Einlaſsventil des einen Cylinders geöffnet

werden, zu welchem Zwecke der Hebel o angebracht ist;

derselbe sitzt lose auf der Welle p und kann auf

letzterer verschoben werden, so daſs der Hebel o mit

einem der Lenker h1 in

Verbindung gebracht werden kann, durch deren Linksdrehung dann das Einlaſsventil des

einen oder anderen Cylinders gehoben wird.

Die Maschinen können auch mit Umsteuerung versehen

werden. Fig. 7

bis 9 Taf. 1

stellt die diesbezügliche Anordnung der äuſseren Steuerung unter Fortlassung aller

auf die Regulirung sich beziehenden Theile dar. In diesem Falle ist auf der

Kurbelwelle für jeden Cylinder ein Muff angebracht, welcher mittels Nuth und Feder

mitgenommen wird. Jeder dieser Muffen trägt zwei um 180° abzüglich des doppelten

etwaigen Voreilungswinkels versetzte Nasen k, welche

auſserdem parallel zur Achse derart verschoben sind, daſs bei der gezeichneten

mittleren Stellung der Muffen der hier mit der Stange h

fest verbunden gedachte Anschlag j zwischen den Nasen

sich befindet, ohne mit der einen oder anderen in Berührung zu gelangen. In dieser

Stellung der Muffen muſs daher die Maschine zur Ruhe kommen. Werden aber die Muffen

mittels der in entsprechende Ringnuthen derselben eingreifenden Gabelhebel r gleichzeitig nach der einen oder anderen Seite

verschoben, so werden die für den Vorwärts- oder Rückwärtsgang eingestellten Nasen

mit den Anschlägen j in Berührung kommen und so die

Steuerung derart bethätigen, daſs die Maschine nach der einen oder anderen Richtung

umgetrieben wird. Zur gleichzeitigen Umlegung der Gabelhebel r dient der Handhebel q, wobei durch

eingeschaltete Federn s dafür gesorgt ist, daſs die

Umsteuerung auch erfolgen kann, wenn zufällig im Augenblicke der Verschiebung der

Muffen eine Nase k seitlich gegen den Anschlag j treffen sollte.

Die Steuerung der Auslaſsventile erfolgt durch einen ganz ähnlichen Mechanismus

ebenfalls von der Kurbelwelle aus. Fig. 12 und 13 Taf. 1

stellen Schnitt und Grundriſs eines Einlaſsventiles dar. Die aus der

Verbrennungskammer kommende heiſse Betriebsluft tritt bei B ein und bei A in den nach dem Cylinder

führenden Kanal, während die von der Pumpe beigeführte kalte Luft bei C in den das eigentliche Ventilgehäuse umgebenden Raum

g1 tritt und die

Kühlung des Ventiles g bewirkt, um hierauf erst durch

D nach dem Ofen zu gelangen.

Da es so möglich ist, das Steuerungsorgan durch die von der Pumpe kommende Betriebsluft kühl zu

erhalten, so kann statt des Einlaſs- und Auslaſsventiles auch ein Schieber benutzt

werden, dessen Anordnung etwa gemäſs Fig. 5 getroffen werden

könnte. Wie aus diesem Längsschnitte Fig. 5 zu ersehen, gleitet

ein einfacher Muschelschieber B auf einem

Schieberspiegel, in welchen drei Kanäle E, E1 und E2 ausmünden. E kommt

von der Verbrennungskammer, während E1 in den Cylinder und E2 in das Auslaſsrohr ausmündet. Je nach der

Stellung des Schiebers B stellt dessen Höhlung die

Verbindung des Kanales E1 und somit des Cylinders mit E oder dem Ofen

oder mit dem Auslaſskanale E2 her. Dabei sind die Ueberdeckungsränder des Schiebers so breit, daſs

weder E1 noch E2 mit dem Inneren des

Schieberkastens in Verbindung treten können. In letzteren gelangt nun die von den

Pumpen kommende kalte Luft durch den Kanal F1, umspült den Schieber von allen Seiten,

insbesondere auch vermöge der Aussparungen F die über

den Schieberspiegel hervorragenden Gleitflächen desselben und wird schlieſslich

durch das Rohr F2 zum

Ofen weitergeleitet. Da diese Luft die Spannung der heiſsen Betriebsluft besitzt, so

genügt eine ganz geringe. Anpressung des Schiebers mittels der Schraube B2 und der Feder B1, welcher sonach

nahezu entlastet ist. Gesteuert wird der Schieber durch eine unrunde Scheibe.

Die Beschickung des Ofens erfolgt durch eine mit dicht schlieſsender Thür versehene

Vorkammer (vgl. Fig.

6 Taf. 1), welche gegen den Ofen hin durch ein Ventil mit kegelförmigem

Teller und kugelförmigen Sitzflächen abgeschlossen ist. Die Bewegung dieses Ventiles

wird mittels einer über eine Rolle gelegten Kette bewirkt. Auf der aus der Kammer

heraustretenden Rollenachse sitzt ein gröſseres Rad, über dessen Umfang eine Kette

mit Gegengewicht gelegt ist, so daſs die Bethätigung des Ventiles von Hand leicht

erfolgen kann. Die Form des Ventiles soll eine gute Vertheilung des Brennmaterials

im Ofen begünstigen und die Kugelform der Sitzflächen einen sicheren Schluſs

ermöglichen.

Tafeln