| Titel: | Ueber die elektrolytische Gewinnung von Metallen und Chlor; von Ferd. Fischer. |

| Autor: | Ferd. Fischer |

| Fundstelle: | Band 256, Jahrgang 1885, S. 27 |

| Download: | XML |

Ueber die elektrolytische Gewinnung von Metallen

und Chlor; von Ferd.

Fischer.

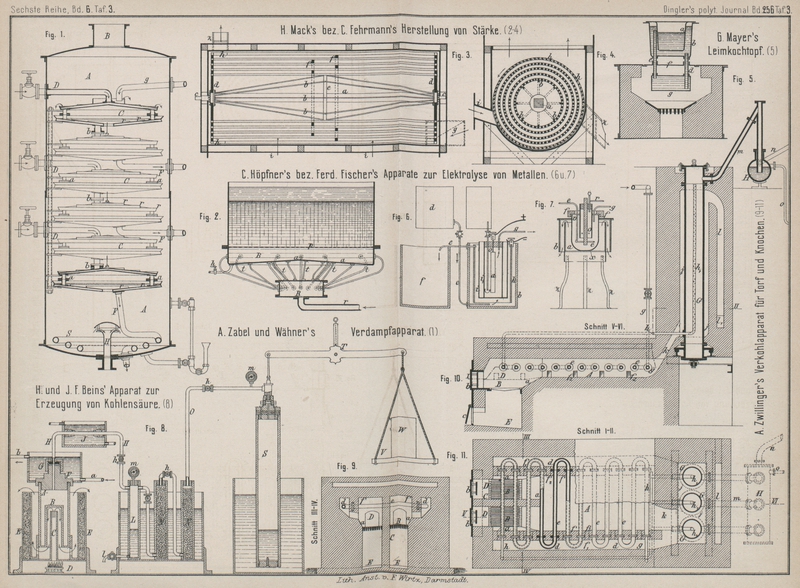

Mit Abbildungen auf Tafel

3.

F. Fischer, über die elektrolytische Gewinnung von

Metallen.

C.

Höpfner in Berlin (* D. R. P. Kl. 12 Nr. 30222 vom 8. April 1884) behauptet, bei

der Elektrolyse von Halogensalzen der Leicht- und

Schwermetalle seien die durch die Polarisation begründeten Schwierigkeiten

einer vortheilhaften Anwendung der Elektricität in der chemischen Groſsindustrie

bisher hinderlich gewesen. Er will nun eine Polarisation durch Benutzung

depolarisirender Stoffe an der Kathode bezieh. durch Bewegung der Elektrolyte

beseitigen, wodurch es gelingen soll, in vortheilhafter Weise Chloride zu zersetzen

und das hierbei auftretende Chlor in mannigfachster Weise nutzbar zu machen.

Um z.B. Chlor auf unmittelbarem Wege elektrolytisch aus einem beliebigen Chloride,

z.B. Kochsalz, darzustellen, verwendet man nach seiner Angabe in der Lösung des

Chlorides als Anode irgend eine durch Chlor nicht angreifbare, leitende Substanz, wie Kohle oder

Braunstein u. dgl., und läſst an ihr die Chloridlösung ununterbrochen zu- und

abflieſsen, wodurch das frei werdende Chlor fortgeführt wird. Die polarisirende und

den Strom schwächende Ausscheidung von Wasserstoff an der Kathode soll dadurch

vermieden werden, daſs die letztere, welche aus Blei, Kupfer, Eisen, Kohle oder

anderem leichten Materiale bestehen kann, von einer Substanz umgeben bezieh. bedeckt

wird, welche die Polarisation verhindert, z.B. Salpetersäure, Mangansäure,

Chromsäure und die Lösungen ihrer Salze, Lösungen der Oxydsalze des Eisens, Mangans,

Quecksilbers u. dgl., oder solcher Salze, welche Metalle abscheiden, z.B.

Goldchlorid, Kupfersulfat und Natriumplumbat u.a. Mit besonderem Vortheile soll die

Depolarisation der Kathode aber auch durch in Wasser unlösliche Stoffe erfolgen,

welche durch Alkalimetall bezieh. Wasserstoff reducirbar sind, z.B. Chloride,

Sulfate, kohlensaure und andere Salze schwerer Metalle, ferner Sulfide, wie

Bleiglanz oder Schwefelkies u. dgl., endlich hauptsächlich die Oxyde der schweren

Metalle, Zinkoxyd, Kupferoxyd, Zinnstein, Magneteisen u.a., besonders aber

Bleisuperoxyd oder Mennige. Bei Benutzung fester Depolarisationsmittel dient als

elektrolytische Flüssigkeit der Kathode eine Kochsalzlösung oder die Lösung eines

anderen Chlorides.

Bei Ausführung des Verfahrens stehen die Elektroden senkrecht neben bezieh. in

einander, oder sie werden über einander angebracht. Die Kathode mit ihrer

Mennigebedeckung liegt dann unterhalb der Chlor entwickelnden Anode.

In Fig. 6 Taf.

3 steht die hohlcylinderförmige Kathode k in einem

Behälter b, in welchem eine Doppelmembran i i1 mit der Anode a sich befindet. Der Elektrolyt der Kathode tritt

mittels Rohr c aus dem Behälter d in den unteren Theil des Behälters b ein,

steigt nach oben und verläſst in reducirtem Zustande den Apparat durch Rohr e,

welches die Flüssigkeit zum Gefäſse f leitet. Die Anode

a wird von der mit Chlor zu sättigenden oder zu

chlorirenden Flüssigkeit umspült, indem die letztere durch Rohr o zu- und durch Rohr g

abgeleitet wird.

Je nach der angewendeten Depolarisationssubstanz bildet sich an der Kathode entweder

ein Natriumsalz, kohlensaures Natron bei Anwendung von kohlensaurem Blei,

phosphorsaures Natron bei Anwendung von phosphorsaurem Blei, oder es bildet sich bei

Anwendung von Sulfiden und Oxyden Natriumhydroxyd bezieh. Natriumhydrosulfid. Diese

können von Zeit zu Zeit abgelassen und zu den verschiedensten Zwecken verwendet

werden. Von besonderer Wichtigkeit soll die unmittelbare Gewinnung von Natronlauge

sein, welche bei genügender Vorsicht angeblich in reinem Zustande erzeugt werden

kann. Diejenigen Theile des Apparates, welche mit der alkalischen Lauge der Kathode

in Berührung kommen, werden zweckmäſsig aus Eisen oder anderem widerstandsfähigen

Materiale hergestellt; diejenigen Theile dagegen, an denen freies Chlor auftritt, müssen aus

möglichst feuerfestem Materiale bestehen. Die Membranen werden aus porös gebranntem

Thon, Asbest, Schlackenwolle, Pergamentpapier oder anderem gegen Säuren oder

Alkalien widerstandsfähigen Materiale hergestellt. Statt freies Chlor zu erzeugen,

kann man auch eine Oxydation oder Chlorirung dadurch erzielen, daſs mit der

Chloridlauge die zu chlorirende Substanz an der Anode langsam vorüber geführt wird.

In dieser Weise soll es möglich sein, Chlorsauerstoffsalze dadurch herzustellen,

daſs der Kochsalzlauge an der Anode Alkalihydrat zugeführt wird; ferner wird es

ermöglicht, das für die Extraction von Metallen wichtige Eisenchlorid aus dem

Chlorüre zu bilden; endlich können in dieser Weise auch organische Substanzen, wie

Alkohol, chlorirt werden.

In dieser Weise soll es auch möglich sein, Eisenchlorür enthaltende Abfalllaugen

sowie Manganchlorür, Chlorcalcium u. dgl. zu verwerthen, Jod aus Jodiden, Brom aus

Bromiden, Aetzkali aus Chlorkalium zu gewinnen u.s.w. –

Entsprechende Vorschläge zur Gewinnung von Alkalien und Chlor wurden bereits von Wastchuk (1881 239 * 54) und

Wollheim (1882 245 *

511) gemacht, bis jetzt ohne praktische Erfolge, weil offenbar in dieser Weise reine

Alkalilaugen nicht zu erhalten sind. In wie weit das entwickelte Chlor die Kosten

decken kann, ergibt sich aus der Erwägung, daſs man für Pferdestärke und Stunde

nicht mehr als 3 Grammäquivalente wird zersetzen können, somit 106g,5 Chlor erzielen würde (vgl. 1884 251 29). Die

von Höpfner vorgeschlagenen depolarisirenden Stoffe

können die Sache nicht vortheilhafter gestalten, da für jedes Aequivalent frei

gewordenes Chlor z.B. auch dem verwendeten Braunsteine 1 Aeq. Sauerstoff entzogen

wird, d.h. es ist ebenso viel Braunstem erforderlich,

als wenn man denselben unmittelbar mit Salzsäure

behandelt, ohne Mitwirkung des Stromes.

Nach einem ferneren Vorschlage Höpfner's (D. R. P. Kl.

40 Nr. 30414 vom 21. März 1884) soll zu Gewinnung von

metallischem Natrium Kochsalz in einem Tiegel geschmolzen werden, auf

dessen Boden sich eine Schicht Kupfer oder Silber befindet. Die Seitenwände des

Tiegels bestehen aus nicht leitendem Material. Die Metallschicht am Boden des

Tiegels soll als Anode dienen und wird deshalb durch einen von unten oder von der

Seite eingeführten Eisen- oder Kupferdraht mit dem entsprechenden Pole der

galvanischen Batterie oder Dynamomaschine in Verbindung gesetzt. Wird nun der Strom

dadurch geschlossen, daſs die aus Kohle oder einem Metalle bestehende Kathode in das

geschmolzene Chlorid von oben eingetaucht wird, so beginnt eine lebhafte Abscheidung

von metallischem Natrium. Während sich hier das leichte Metall oben abscheidet, geht

das Chlor nach unten zum Metalle und bildet Chlorid, welches bei der hohen

Temperatur schmilzt und bei andauerndem Strom die elektrolytische Flüssigkeit der

Anode darstellt. Ebenso wie das Natrium sollen auch andere Alkalien und Erdmetalle, z.B. Magnesium und

Aluminium, aus den Chloriden und sonstigen schmelzbaren Verbindungen derselben

dargestellt werden. –

Auch dieses Verfahren verspricht keinen Vortheil, da für je 23 Th. Natrium 63,5 oder

31,75 Th. Kupfer, je nachdem Cu2Cl2 oder CuCl2

gebildet wird, oder aber 107 Th. Silber erforderlich sind. Damit ist die

Depolarisation, d.h. der geringere Stromverbrauch denn doch zu theuer bezahlt (vgl.

1884 251 422).

J. Rogers in Milwaukee (Nordamerikanisches Patent Nr.

296357) will zur Herstellung der Alkalimetalle die

Chloride in einem Tiegel schmelzen, woraus dieselben durch ein mit Hahn versehenes

Rohr in das Zersetzungsgefäſs flieſsen sollen, aus welchem Chlor und Metalldämpfe

getrennt entweichen, nachdem die Luft durch ein indifferentes Gas verdrängt ist

(vgl. 1882 246 28). –

Diese Ueberführung des geschmolzenen Chlornatriums durch das mit Hahn versehene

Verbindungsrohr halte ich für ganz undurchführbar.

Im Frühjahre 1884 habe ich weitere Versuche über die Herstellung und Verwendung von Magnesium aus Carnallit durch Elektrolyse

ausgeführt (vgl. 1882 246 * 28. 1884 253 34). Um den allmählich zur Hellrothglut

gebrachten Porzellantiegel (aus der kgl. Porzellan-Manufactur in Berlin) möglichst

gleichmäſsig zu erhitzen, benutzte ich zwei aus Eisenblech hergestellte, innen mit

Asbestpappe ausgekleidete, 13 und 17cm weite Ringe

a und b (Fig. 7 Taf. 3),

welche unten durch 3 starke Drähte verbunden waren und auf 3 Füſsen z ruhten. Der auf der unteren Seite ebenfalls mit

Asbestpappe bekleidete Deckel hatte eine Oeffnung, in welche der Tiegel bequem

paſste, wenn derselbe auf dem mit einem Pfeifenthonrohre x umgebenen, dicken Eisendraht ruhte. Bei untergesetztem Dreibrenner

umspülten daher die heiſsen Gase den Tiegel gleichmäſsig, da sie durch den äuſseren

Ring b gezwungen waren, in der Pfeilrichtung wieder

nach unten zu gehen. Wenn das Doppelsalz geschmolzen war, wurde eine runde

Asbestplatte v aufgelegt und durch einen schweren

guſseisernen Ring f fest auf den Tiegelrand gedrückt.

Die Asbestplatte enthielt ein Thonrohr o (aus einem

galvanischen Elemente mit abgesprengtem Boden), in welches seitlich einige Löcher

gebohrt waren. In dem Thonrohre war mit Hilfe von Asbestplatten die als positive

Elektrode dienende Kohle, sowie das mit seitlichem Ansatze r versehene Rohr zur Abführung des Chlores befestigt. Diese Form des

Rohres wurde so gewählt, um etwaige Verstopfungen beseitigen und nach Abheben des

aufgesetzten Stopfens mit einem Streifen Lackmuspapier sich von der

Chlorentwickelung überzeugen zu können. Als negativer Pol diente ein 5mm dicker Eisendraht e, dessen unteres Ende die Kohle ringförmig umgab. Durch Rohr g wurde sehr langsam reducirendes oder indifferentes

Gas geleitet, welches durch Chlorcalcium getrocknet war und mit dem Chlor durch Rohr

r entwich. Bei Verwendung von Leuchtgas werden natürlich

Wasserstoff und die Kohlenwasserstoffe durch das Chlor zersetzt.

Zur Erzeugung der Elektricität diente eine 1pferdige Gaskraftmaschine von Gebrüder Körting in Hannover, welche eine

Dynamomaschine von Uppenborn und Gackenholz trieb;

letztere gab bei 9 bis 10 Volt Spannung etwa 50 Ampère. Bei Verwendung eines Tiegels

wurden im Durchschnitte 35, bei zwei hinter einander geschalteten Tiegeln je 22 bis

25, zusammen also 44 bis 50 Ampère nutzbar gemacht, somit stündlich bis 10g Magnesium ausgeschieden, das sich schwammförmig

auf der negativen Elektrode ansetzt, bei Hellrothglut aber zu Kugeln bis zu

Nuſsgröſse zusammenschmilzt, welche langsam an die Oberfläche steigen. Statt des

eisernen Ringes e kann man als negative Elektrode auch

eine Kohlenplatte verwenden, von welcher sich die Magnesiumkugeln noch leichter

lösen als von dem eisernen Ringe.

In dieser Weise ausgeführt, eignet sich die Herstellung des Magnesiums auch zu einem

Vorlesungsversuche. Auf eine ganze Reihe weiterer

in dieser Richtung ausgeführter Versuche will ich nicht eingehen, weil ich

schlieſslich zur Ueberzeugung kam, daſs die Magnesiumindustrie keine groſse Zukunft

haben wird, wenn nicht neue Verwendungen für Magnesium gefunden werden.

In erster Linie würde jedenfalls die Verwendung des Magnesiums zur Beleuchtung in Frage kommen. Nach Roscoe (1865 175 480) gaben

80g Magnesium soviel Licht als 10k Stearinkerzen; nach Frankland (Jahresbericht der chemischen

Technologie, 1866 S. 3) entsprechen 10k

Stearinkerzen etwa 79g Magnesium. Nach meinen

Versuchen sind für die Stunde und 100 Kerzen etwa 9g Magnesium erforderlich, so daſs 1k

Magnesium soviel Licht entwickelt als bei Verwendung der kleineren Siemens'schen Brenner 50cbm Leuchtgas (vgl. 1883 248 376). Da letztere

nur 8 M. kosten, so müſste 1k Magnesiumdraht, um

mit Leuchtgas und kleineren Siemens'schen Brennern

concurriren zu können, zu höchstens 8 M. geliefert werden, was aber wohl niemals

möglich sein wird. Dazu kommt, daſs Magnesium schon bei geringem Luftzuge verlöscht,

so daſs es in Laternen gebrannt werden muſs, deren Glasscheiben aber sehr bald von

der gebildeten Magnesia überzogen werden, welche die Lichtwirkung rasch auf die

Hälfte und weniger schwächen. Ferner würde es gewiſs schwierig sein, diesen

Magnesiastaub zu beseitigen, wenn das Magnesium etwa zur Straſsenbeleuchtung

verwendet werden sollte, wobei auch noch die Unterhaltung der zum Vorschieben des

Drahtes erforderlichen Uhrwerke zu berücksichtigen ist.

An eine Verwendung von Magnesium zu Beleuchtungszwecken ist daher nur in besonderen

Fällen (etwa für Kriegszwecke, Schiffe, Landpartien u.s.w.) zu denken.

Magnesium hat groſse Aehnlichkeit mit Zink und gibt dem entsprechend auch Legirungen

mit Kupfer. Es ist jedoch sehr wahrscheinlich, daſs Magnesium-Kupferlegirungen

weniger widerstandsfähig sind als Zink-Kupferlegirungen; jedenfalls sind sie aber erheblich theurer, so daſs auch hier keine

nennenswerthe Verwendung in Aussicht steht. Ich kann daher nicht dazu rathen, einen

groſsen Fabriksbetrieb auf Magnesium einzurichten,

bevor nicht neue Absatzquellen dafür geschaffen sind.

Tafeln