| Titel: | Ueber die Herstellung von Leuchtgas. |

| Fundstelle: | Band 256, Jahrgang 1885, S. 171 |

| Download: | XML |

Ueber die Herstellung von Leuchtgas.

(Patentklasse 26. Fortsetzung des Berichtes Bd.

253 S. 467.)

Mit Abbildungen auf Tafel

12 und 15.

Ueber die Herstellung von Leuchtgas.

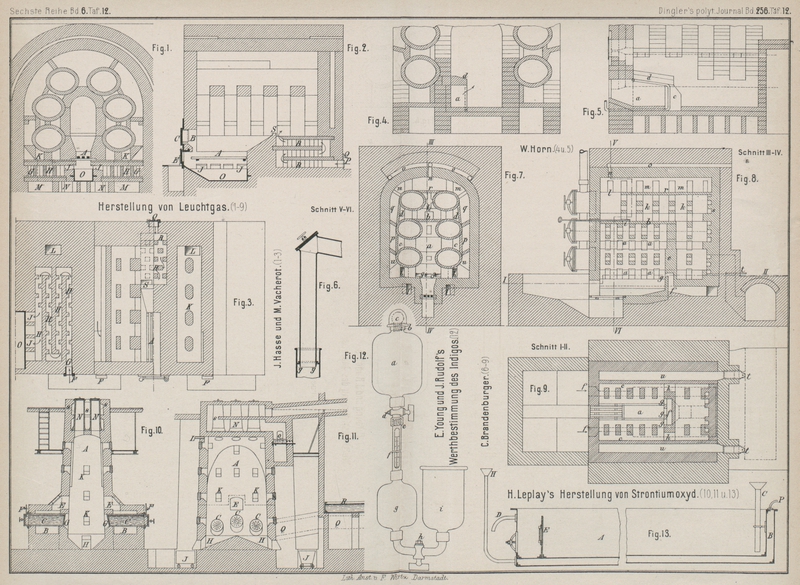

Bei der Rostfeuerung von J.

Hasse und M. Vacherot in

Dresden (* D. R. P. Nr. 29323 vom 26.

Mai 1883) werden die Brennstoffe durch die mit luftdicht schlieſsender

Thür C (Fig. 1 bis 3 Taf. 12) versehene

Oeffnung B auf den Rost A

gebracht. Schlacke und Asche werden durch die ebenfalls luftdicht schlieſsende Thür

E entfernt. Sind beide Thüren geschlossen, so tritt

die gesammte sogen. primäre Verbrennungsluft, durch Schieber F geregelt, rechts und links bei G in den

Ofen ein, durchstreicht die Kanäle H in der Richtung

der Pfeile und gelangt durch die Schlitze J von rechts

und links unter den Rost und somit zur Verbrennungsstelle. Wo es die Verhältnisse

gestatten, kann die primäre Verbrennungsluft auch unter den Rauchkanälen M und N eingeführt und von

da nach den Kanälen H geleitet werden.

Die Verbrennungsgase gehen, nachdem sie den Ofen gleichmäſsig durchstrichen haben, in

dem Rauchkanale K von vorn nach hinten, in L nach unten, in M von

hinten nach vorn und in N von vorn nach hinten zum

Schornsteinkanale. Auf diesem Wege geben die abgehenden Rauchgase einen groſsen

Theil ihrer Wärme sowohl an die durch die Luftkanäle H

strömende primäre Verbrennungsluft, als zur Verdampfung des Wassers in den unter dem

Roste befindlichen Kasten O ab, welcher möglichst hoch

mit Wasser gefüllt ist; die sich daraus bildenden Wasserdämpfe schützen die

Roststäbe vor der Verbrennung und gelangen weiter durch das heiſse Brennmaterial zur

Zersetzung in Wasser- und Sauerstoff, welcher erstere im späteren Laufe zur

Verbrennung kommt.

Da das Brennmaterial in einer hohen Schicht auf den Rost gebracht und auch in solcher

erhalten wird, so tritt eine vollständige Verbrennung nicht ein 5 es wird sich

vielmehr ein nennenswerther Procentsatz Kohlenoxydgas bilden, zu dessen Verbrennung

und der des gebildeten Wasserstoffes eine weitere Zuführung von Luft nöthig ist.

Diese sogen. secundäre Verbrennungsluft tritt auf der Rückseite des Ofens bei P ein, woselbst die Zuströmung dieser Luft durch den

Schieber Q zu regeln ist; dieselbe durchströmt in der

Richtung der Pfeile die Luftkanäle R und gelangt durch

den Schlitz S zu dem vom Verbrennungsherde kommenden

Kohlenoxyd- und Wasserstoffgase. Die Erwärmung der Kanäle R erfolgt durch die Ausstrahlung des sie umgebenden Mauerwerkes. Die

Kanäle H können auch mit den Kanälen R derart verbunden werden, daſs die secundäre Luft erst

die Kanäle H durchstreichen muſs, ehe sie in die Kanäle

R gelangt.

Das Wasser unter dem Roste kühlt allerdings die Roststäbe ab; dasselbe vermindert

aber die Ofentemperatur und je 1k desselben nimmt

etwa 500c mit in den Schornstein, so daſs dadurch

die Verminderung des Abbrandes der Roststäbe doch wohl zu theuer erkauft ist.

W. Horn in Bremen (* D. R. P. Zusatz Nr. 27800 vom 29.

September 1883, vgl. 1883 247 * 422) hat gefunden, daſs

bei seinem Retortenofen die Herdwangen leiden, da die

anliegenden Kokes durch die durch den Schlackenschacht eintretende Luft zum starken

Glühen kommen. Die Luft soll daher nur mitten in die Brennstoffschicht eingeführt

werden. Zu diesem Zwecke reicht der Stein d (Fig. 4 und 5 Taf. 12)

nicht wie früher über die ganze Herdbreite hinweg, sondern bedeckt nur einen

schmalen seitlichen Schacht a, welcher am hinteren Ende

durch den Stein c geschlossen wird und nur nach der

Ofenmitte zu offen ist. Die vorn durch die freie Mündung dieses Schlackenschachtes

eintretende äuſsere Luft wird also seitlich abgelenkt und strömt in einer Art

keilförmiger Längsschicht an der Innenkante des Decksteines d und des hinteren Abschluſssteines c vorbei

in das Brennmaterial ein.

Bei dem Generatorofen von C.

Brandenburger in Cronstadt, Ruſsland

(* D. R. P. Nr. 28354 vom 2. November 1883) ist, wie Fig. 7 bis 9 Taf. 12 zeigen, der Raum a über der Feuerungsfläche oben durch die Platte b, seitlich durch die Wandungen c und hinten

durch die Mittelwand e abgeschlossen. Durch Kanäle f und Oeffnungen g wird

vorgewärmte Luft eingeführt, die Feuergase entweichen durch Oeffnungen h nach dem hinteren Raume des Generators und steigen in

diesem, die Retorten umzüngelnd, in den Raum k, welcher

von unten durch die Platte b, seitlich durch die

Wandungen d, oben durch die Platte r und hinten durch die Rückwand s abgeschlossen ist. Die Platte b ist mit

einem von auſsen verstellbaren Schieber versehen, welcher den Zweck hat, durch die

Oeffnung i nach Bedarf Feuergase unmittelbar aus dem

Raume a nach k treten zu

lassen, um auch den etwa noch nicht verbrannten Kohlenoxydgasen hier durch den Zug o und die Oeffnung n zum

zweiten Male vorgewärmte Luft zum Verbrennen zuzuführen. Aus dem Raume k gehen die Feuergase durch die Oeffnung l nach m, vertheilen sich

in dem Raume q und gehen durch den Kanal p nach vorn und durch u

zurück nach dem Fuchse; der Zug kann nach Bedarf durch die Schieber t geregelt werden.

Durch die scharfe Kante y des Steigrohres (vgl. Fig. 6) soll

vermieden werden, daſs der verflüssigte Theer die Wandungen des unteren heiſsen

Steigrohres berührt und hier festbrennt, sondern daſs er unmittelbar in den

Retortenkopf zurückträufelt.

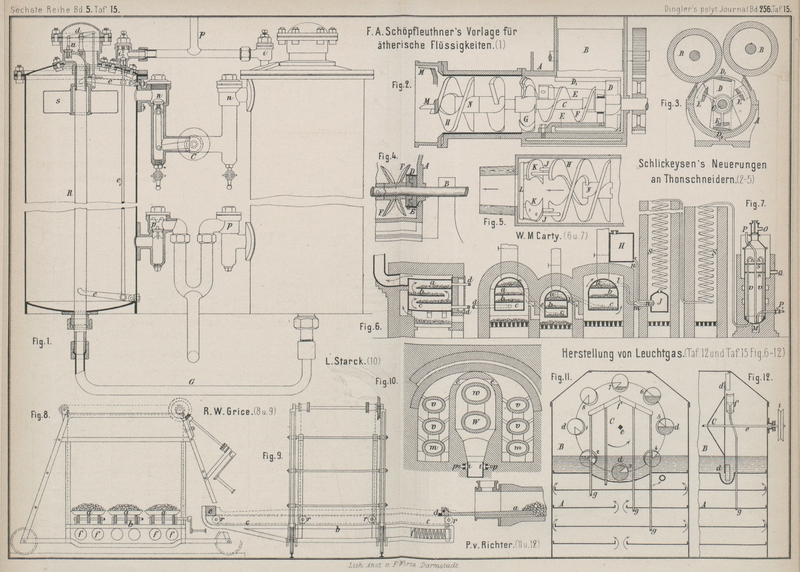

Nach R. W.

Grice in Aachen (* D. R. P. Nr. 27 390 vom 25. September 1883) werden zum Füllen der Gasretorten die mit Kohlen gefüllten Mulden

langsam in die Retorten eingeführt und dann rasch zurückgezogen, damit die Kohlen in

Folge ihrer Trägheit in den Retorten zurückbleiben.

Auf einem Wagen, welcher in gewöhnlicher Art vor den Oefen auf Schienen läuft,

befindet sich eine Platte b (Fig. 8 und 9 Taf. 15), welche mittels

eines an einer Seite des Wagens angebrachten, schnell wirkenden Krahnes auf die Höhe

der Retortenböden gehoben und wieder gesenkt werden kann. Die Platte trägt Rollen

r, von welchen die zu je einer Mulde a gehörigen, durch Seile oder Ketten mit einander

verbunden sind, so daſs durch eine Kurbel alle Rollen gleichzeitig umgedreht werden.

Ueber diese Rollen läuft ein endloses Metallgewebe c,

auf welchem die Mulde ruht und so nach Belieben vorwärts und rückwärts – entweder

von Hand, oder durch Dampf kraft – bewegt werden kann. Um die Mulde genügend weit in

die Retorte hineinschieben zu können, ist auf dem endlosen Gewebe eine Stange d befestigt, welche gegen das Ende der aus Eisen- oder

Stahlblech verfertigten Mulde drückt; letztere ist um 70 bis 100cm länger als die Retorte und hat eine etwas

geringere Breite als der Retortenboden. Bei flachen Retorten sind die Seiten der

Mulde in einem Winkel von 45° aufgebogen und von genügender Höhe, um die zu einer

Ladung gehörige Menge Kohlen zu halten, ohne in irgend eine Berührung mit den

Seitenflächen der Retorte zu kommen. Die Mulden werden möglichst leicht gemacht und

innen und auſsen polirt. Zum raschen Zurückziehen der Mulden sind je zwei Federn f angegeben, welche beim Einschieben der Mulden

gespannt werden und in Wirksamkeit treten, sobald die Stange d die Mulde freigegeben hat. Hierbei wird die Mulde rasch unter den Kohlen

vorgezogen und gegen den Buffer e zurückgeworfen. Statt

der Federn kann auch ein schweres Schwungrad zum raschen Zurückziehen der Mulden

angewendet werden.

Bei der Herstellung von Leuchtgas aus flüssigen

Kohlenwasserstoffen ist es nach L. Starck in

Mainz (* D. R. P. Nr. 28584 vom 12.

Juni 1883) unvortheilhaft, das Oel unmittelbar in die Retorten

einzuführen; er empfiehlt daher ein Gemenge von 100 Th. Moostorf und 500 Th. Oel, welchem noch

staubförmige Steinkohlen beigemengt werden können, in gewöhnlichen Retortenöfen zu

vergasen.

Um ein billigeres Gas für Gaskraftmaschinen oder Heizungszwecke zu erzielen, sollen zwei mit einander

verbundene Retorten W und w (Fig.

10 Taf. 15) zur Entwickelung von Wasserstoff dienen. Die obere Retorte

wird mit Drehspänen, Wirrdraht o. dgl. gefüllt und in die mit Kokes oder Kohlen

beschickte untere Retorte wird durch ein seitliches Rohr Wasserdampf eingeführt. Der

entwickelte Wasserstoff entweicht in die Vorlage. Die Feuergase treten durch

Oeffnungen e in die beiden seitlichen Abtheilungen, um

die vier mit Moostorf und Oel beschickten Retorten v zu

erhitzen und dann nach unten zum Schornsteine zu entweichen. Das gebildete Oelgas

soll nach Bedarf mit dem unreinen Wasserstoffe gemischt werden. Von recht

zweifelhaftem Werthe ist der Vorschlag, durch Rohre p

und i in die Feuerung Wasserdampf einzublasen und das

gebildete Wassergas, nach Schlieſsen des Schornsteinzuges, durch Oeffnungen der

Retorten m aufzufangen und dem Gasbehälter

zuzuführen.

W. F. Ch.

MCarty in Philadelphia (* D. R. P. Nr. 30739 vom 30. Januar 1884) will zur

Herstellung von Leuchtgas Wasserstoff mit

Kohlenwasserstoffen sättigen. Zu diesem Zwecke verwendet er drei Retorten,

deren Feuerungen mit einander verbunden werden können und welche je drei Horden a, b, c (Fig. 6 und 7 Taf. 15) enthalten. Der

durch Dampfrohr d in die erste Retorte tretende Dampf

streicht über die mit Kalk bedeckten Horden, entweicht durch Rohr e in die zweite, mit Eisen beschickte Retorte und geht

durch Rohr k zur dritten Retorte, welche Holzkohle

enthält. Der so erzeugte Wasserstoff geht durch Rohr l

in die Düse m, zerstäubt den durch Rohr n aus dem Behälter H

zuflieſsenden Kohlenwasserstoff, mischt sich damit in der Retorte J und entweicht durch die beiden Heizschlangen S zu einem mit Kalkmilch o. dgl. beschickten

Reinigungsapparate, welcher von M bis Q von Heizgasen umzogen wird. Die Reinigungsflüssigkeit

soll durch Rohre v aufsteigen und durch die beiden

Siebböden s dem Gase entgegenfallen, welches gereinigt

bei O zum Gasometer geht. Durch Rohr P wird neue Kalkmilch zugeführt, während die

ausgenutzte durch Rohr P1 abflieſst.

P. v.

Richter in Berlin (* D. R. P. Nr. 28784 vom 13. März 1884) hält es bei einem Carburator für wünschenswerth, daſs dem Gase oder der

Luft stets ein bestimmter Gehalt an Kohlenwasserstoffen ertheilt wird. Zu diesem

Zwecke läſst er die Luft seinen Apparat A (Fig. 11 und

12 Taf.

15) in der Pfeilrichtung durchziehen und führt jeder Abtheilung eine bestimmte Menge

von Kohlenwasserstoffen zu. Die Scheibe C im

Gasolinbehälter B ruht auf der Welle e, welche auſserhalb durch die Schnurscheibe i mit einem Luftgebläse in Verbindung steht und von

diesem in Bewegung gesetzt wird. Mit jeder Umdrehung befördert die Scheibe C mittels ihrer Näpfe d ohne weiteres eine

bestimmte Menge Gasolin in die Rinne f, von welcher die

Röhren g in den Carburator führen und zwar jede in eine

Abtheilung. Die so beförderte Menge steht in einem geregelten Verhältnisse zu der

Luft, welches das Gebläse in den Carburator drückt. Demnach wird selbstthätig um so

mehr Gasolin dem letzteren zugeführt, je mehr Luft in denselben gelangt. Damit die

Flüssigkeit gleichmäſsig vertheilt wird, haben die Näpfe die Form runder flacher

Schachteln, welche an der flachen Seite zu ⅛ geöffnet sind. Sobald die Näpfe aus der

Flüssigkeit hervortauchen, sind sie halb gefüllt und die Entleerung beginnt erst auf

der Höhe von 6 und oberhalb der Rinne f und endet auf der Höhe von 8 am anderen Ende der Rinne f. Da letztere

nun in vier gleiche Theile abgetheilt ist, so kommt in jeden gleichviel Flüssigkeit,

welche sodann, durch die Röhre ablaufend, den Boden jeder der betreffenden Kammern

überflieſst.