| Titel: | Ueber Neuerungen an Nähmaschinen. |

| Fundstelle: | Band 256, Jahrgang 1885, S. 249 |

| Download: | XML |

Ueber Neuerungen an Nähmaschinen.

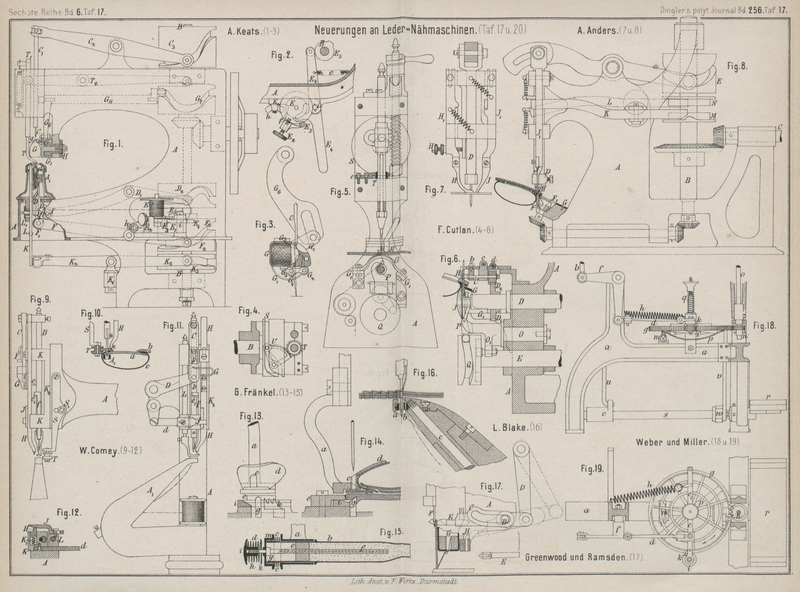

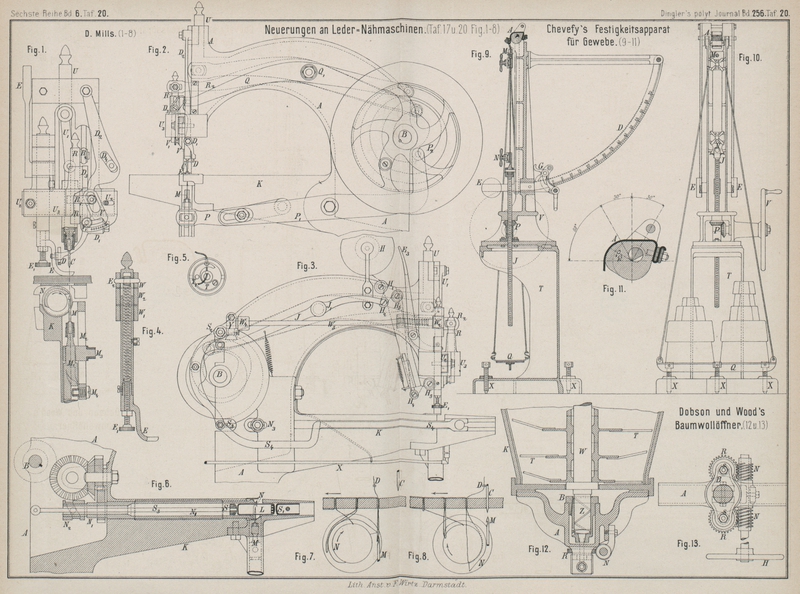

Mit Abbildungen im Texte und auf Tafel 17 und 20.

(Patentklasse 52. Fortsetzung des Berichtes Bd.

254 S. 199.)

Ueber Neuerungen an Nähmaschinen.

Nähmaschinen für Lederwaaren.

In dem letzten Berichte über die insbesondere für Rahmenarbeit bestimmte Gros'sche Universal-Sohlennähmaschine wurde bereits der

von J. Keats in Wood Green erfundenen Nähmaschine

gedacht (vgl. 1884 254 199), welche unmittelbar die Sohle

an das Oberleder zu nähen vermag. Dieselbe wurde später von A. Keats in Newcastle vervollkommnet (vgl. * D. R. P. Nr. 13790 vom 25.

December 1879) und lassen wir zunächst eine Beschreibung dieser eigenartigen

Nähmaschine für Schuhwerk folgen, um daran die neueren Verbesserungen derselben

anschlieſsen zu können.

Die Eigenthümlichkeit der Keats'schen Nähmaschine

besteht hauptsächlich darin, daſs das Schiffchen oberhalb des Arbeitstückes in

besonderer Weise bewegt wird, wodurch einestheils der Durchmesser der zur Aufnahme

des Schuhwerkes dienenden Säule klein, anderentheils das Schiffchen verhältniſsmäſsig

groſs ausgeführt werden kann, letzteres somit eine reichliche Fadenmenge aufzunehmen

vermag. Die Naht, wiewohl Doppelsteppstich, zeigt gegenüber anderer derartiger Nähte

noch den Unterschied, daſs der Unterfaden (vgl. Textfig.

1) gedrehte Schlingen bildet und sich somit sehr fest mit dem Oberfaden

vereinigt.

Fig. 1., Bd. 256, S. 250Nadel und Stoffdrücker:

Die verwendete Nadel ist eine Hakennadel C (Fig. 1 Taf.

17), deren Führungsstange C1 durch den zweiarmigen Hebel C2 und eine Curvenscheibe C3 entsprechende Bewegung erhält. Die

Curvenscheibe C3 ist am

oberen Ende einer durch die ganze Höhe der Nähmaschine reichenden lothrechten Welle

B befestigt. Der Stoffdrücker T wird von der Stange T1 gehalten und in bekannter Weise durch eine

Spiralfeder gegen das Arbeitstück gedrückt. Um jedoch zu verhindern, daſs die

emporgehende, mit starken Faden versehene Nadel den Stoffdrücker etwa mit aufhebe,

wird letzterer durch Vermittelung des Hebels T2 und der Erhöhung auf der Scheibe G7 während dieser Zeit

festgehalten. Die Einrichtung ist zwar einfach, freilich aber auch unvollkommener

als diejenige von Gros (vgl. 1884 254 * 201), da ein Anpassen der Stoffdrückerhöhe bei verschiedener

Lederstärke nicht erfolgt und höchstens durch Verstellung des Drückerfuſses T in seiner Stange T1 erreicht werden kann.

Führung des Unterfadens: Der von der Spule E (Fig. 1) kommende Faden

geht zunächst über die fest im Maschinengestelle A

gelagerte Führungsrolle J, um die Rolle F1 des Fadenhebels F herum und durch die Achse des Cylinders D nach der Naht. Das obere Ende von D ist zu einem Haken d

geformt, welcher bei der Drehung des Cylinders D den

Faden wie bei der sogen. Tambourirmaschine in den offenen Haken der Nadel einlegt;

der Cylinder D ist in p

und q drehbar gelagert und erhält seine Drehungen durch

die Schwingungen des Hebels D1, dessen vorderes Ende sich mit einem Stifte in den steilen Schraubengang

von D einlegt. Das andere Ende dieses Hebels D1 ruht mit einer Rolle

in der Curvenscheibe D2. Sobald die Nadel die gefangene Fadenschleife nach oben durch den

Stoff zieht, wird auch durch die Curve der Scheibe F2 der Fadenhebel F

gehoben und dadurch der Faden nachgelassen; ist hierauf das Schiffchen G durch die Nadelschleife gegangen, so wird der Faden

durch den Fadenhebel F angezogen. Da jedoch ein

vollständiges und regelmäſsiges Anziehen des Stiches nur erfolgt, wenn zu dieser

Zeit die Spule E gehindert wird, Faden zu liefern, so

ist eine besondere Einrichtung der Spulenbremse

erforderlich. Die Spule E (Fig. 1 und 2) wird durch vorstehende

Stifte fest mit einem als Bremsscheibe dienenden Teller verbunden und so in den

Ausschnitt des Maschinengestelles A eingeführt, daſs

ein Erheben unmöglich ist. Der Teller dreht sich um einen Bolzen des Trägers E1 und dieser, behufs

Auswechselung einer Spule, um i, während eine Flügelmutter h die Stellung des Trägers sichert. An den Umfang des

Tellers wird der Bremsbacken E3 mittels der Feder f,

deren Spannung durch die Schraube E2 einstellbar ist, angedrückt und ertheilt dem Faden

die für das Abwickeln erforderliche Spannung. Ein zweiter Bremsbacken sitzt am Hebel

E4 und wird durch

die starke Feder e ebenfalls gegen den Rand des Tellers

gepreſst und dadurch festgehalten. Dieser Hebel E4 liegt aber mit seiner Rolle an der Hubscheibe E5 der Welle B, welche die Spule auf kurze Zeit, wie die Form von

E5 erkennen läſst,

von der zweiten Bremse befreit und dem Faden das Abwickeln gestattet.

Schiffchenmechanismus: Das Schiffchen G (Fig. 1 und 3) bildet einen

birnenförmigen Hohlkörper, dessen flache Spitze ein Loch zur Aufnahme des Bolzens

g enthält. Der cylindrische Theil dieses

Schiffchens kann behufs Einführung der Fadenspule abgeschraubt werden. Der Faden

derselben tritt am unteren Theile des Schiffchens (vgl. Fig. 3) nach auſsen; durch

eine Vierteldrehung wird letzteres durch die Nadelfadenschleife gebracht. Sobald

nämlich die Nadel im Begriffe steht, herab zu gehen, hängt das Schiffchen an dem

Bolzen g (Fig. 1), ist also um 90°

gegen die Lage Fig.

3 nach rückwärts gedreht, so daſs die Nadel ungehindert neben den

Schiffchen herab gehen kann. Sobald die Nadel die gefangene Schleife hoch gezogen

hat, wird das Schiffchen nach rechts gedreht und tritt mit seiner flachen Spitze in

die Schleife. Die Drehung erhält das Schiffchen durch den Arm der Wendewelle G6, welche wagerecht

zwischen Stiften gehalten wird und durch die Curvenscheibe G7 ihre Bewegung erhält. Der Bolzen g wird aber verschiebbar von dem Schiffchenträger G1 (Fig. 1) gehalten, welch

letzterer sich um den feststehenden Cylinder H drehen

kann. In diesem Cylinder ist nun eine Curvennuth derart eingearbeitet, daſs sich der

Bolzen vermöge der an demselben angebrachten kleinen Rolle zurückschiebt, sobald

sich das Schiffchen gegen die Fadenschleife wendet; der Bolzen g dient nur zum Halten des Schiffchens, wenn die

Schiffchentreiber G3

und G3 (Fig. 3) dasselbe frei

lassen, um den Schleifendurchgang zu ermöglichen. Der Schiffchentreiber G3 ist fest mit seinem

Träger G1 verbunden,

dagegen derjenige G5 an

einen um G2 drehbaren

Arm befestigt; letzterer trägt auf der hinteren Seite eine Rolle G4, welche durch einen

Ausschnitt des Schiffchenträgers G1 reicht und in eine Curvennuth auf der flachen

Seite desselben Cylinders H reicht, der bereits am

Umfange die Nuth zur Bewegung des Bolzens g

aufnahm.

Ist nun das Schiffchen in die Lage Fig. 3 gekommen, so hat

sich unterdessen die Nadel in eine Vertiefung desselben gesenkt; die Fadenschleife

gleitet dadurch aus dem Nadelhaken und fällt in einen Einschnitt des Schiffchens;

dieses wird zurückgedreht, die Nadel geht nun leer nach oben und die Fadenschleife

gleitet zu Folge der Schiffchenlage über dasselbe; während das Schiffchen in die

senkrechte Stellung gelangt, tritt der Bolzen g durch die entsprechende

Oeffnung des Schiffchens und die Rolle G4 kommt an einen solchen Ort ihrer Nuth, daſs der

Backen G5 dasselbe frei

läſst und den Durchgang der Schleife gestattet, worauf der Fadenhebel F den Anzug des Fadens bewirkt.

Stoffrückermechanismus: Der Stoffrücker K (Fig. 1) kann zu Folge

seiner Befestigung im Träger L1 eine schwingende und eine auf- und niedergehende

Bewegung ausführen. Zu dem Zwecke trägt der Hebel K2 am vorderen Ende ein Kugelgelenk, während der

Drehpunkt K1 einer

seitlichen Bewegung folgen kann. Der Hebel K2 selbst ist am hinteren Theile gabelförmig. Die

eine Hälfte greift mit einer Rolle in die Curvennuth der Scheibe K3 und bewirkt das

Heben und Senken des Stoffrückers; die andere Hälfte der Gabel trägt eine Rolle,

welche sich an den entsprechend geformten Umfang derselben Scheibe K3 anlegt und die

Stoffverschiebung besorgt. Die Stichlänge wird durch eine nach auſsen reichende und

bei L angebrachte Regulirungsschraube eingestellt,

indem dadurch dem Theile K und somit dem Hebel K2 das vollständige

Zurückbewegen verhindert wird und somit der Vorwärtsgang, also auch die Stichlänge

kleiner ausfallen muſs.

Den Keats'schen Schiffchenmechanismus suchte J. W.

Ramsden in Leeds (* D. R. P. Nr. 20935 vom 23. August 1881) dadurch zu

vereinfachen und zu verbessern, daſs derselbe ein cylindrisches, um seine Achse

schwingendes Schiffchen anwendete, welches seitlich zu einem Greifer ausgebildet

ist, ähnlich wie Dörings Greifer (vgl. 1881 242 * 350); doch erfolgt der Antrieb, durch die

Hakennadel bedingt, in einer wesentlich anderen weniger einfachen Einrichtung als

bei letzteren. Hatte die Hakennadel die Schleife hoch gezogen, so wurde der Teller

mit dem Schiffchen so weit gegen die Hakennadel geschoben, daſs die Greiferspitze

sicher in die Schleife trat; darauf senkt sich die Nadel in eine am oberen Rande des

Schiffchens angebrachte Vertiefung; die Schleife bleibt auf dem Rande liegen und die

Nadel kann nun wieder frei nach oben gehen. Mittlerweile wird durch die Drehung des

Schiffchens die Schleife über die innerhalb desselben liegende Spule geführt. Nach

dem Abgleiten der Schleife vom Schiffchen wird letzteres zurückgezogen und die Nadel

kann nun ungehindert in den Stoff treten.

Ramsden brachte auch an seiner Nähmaschine eine Ahle an,

welche von unten durch den Stoff sticht; ein Bewegungsmechanismus für dieselben ist

jedoch in der Patentschrift nicht angegeben.

Eine weitere Vereinfachung des Schiffchenmechanismus an

Keats Nähmaschine für Schuhwerk erfolgte durch A. Greenwood und J. W. Ramsden in

Leeds (* D. R. P. Nr. 23158 vom 30.

December 1882). Das Schiffchen G (Fig. 17 Taf.

17) wird von dem Arme A der Nähmaschine mit dem zum

Fadendurchgange erforderlichen Spielraume unbeweglich gehalten und die

Unterfadenschleife durch eine in der Patentschrift als „Schleifenzieher“

bezeichnete, besondere Hakennadel hinweg geführt.

Ist die zur Nathbildung dienende Hakennadel F mit der

Fadenschleife fast in die höchste Stellung gekommen, so tritt der Schleifenzieher

E unterhalb der Nadel in die Schleife; zu Folge der

Befestigung des Schleifenzieher-Halters C an dem Hebel

D und der Führung seines Schlitzes an dem

feststehenden Bolzen B erleidet derselbe eine Erhebung.

Die Hakennadel tritt dadurch in das Oehr des Schleifenziehers und nimmt die Schleife

von den Haken der Nadel F; diese bewegt sich höher und

kommt damit auſser Berührung mit E. Nun schwingt der

Hebel D nach rechts und ertheilt dadurch dem

Schleifenzieher E eine solche Bewegung, daſs dieser die

Schleife über das Schiffchen G zieht; dies wird durch

die eiförmige und nach vorn zugespitzte Form des Schiffchens (von oben gesehen)

wesentlich unterstützt. Ist die Schleife vollständig über das Schiffchen geführt, so

wird diese dadurch auf einfache Weise aus den Haken des Schleifenziehers E entfernt, daſs in der tiefsten Lage des letzteren

(wie punktirt angedeutet) der schmale Zahn H in das

Oehr desselben tritt und die Schleife zum Abfallen bringt.

Fig. 2., Bd. 256, S. 253Fig. 3., Bd. 256, S. 253 Die Sohlennähmaschine von F.

Cutlan in Cardiff (* D. R. P. Nr. 17117 vom 20. März 1881) arbeitet ebenfalls

mit einer Hakennadel und ist vorzugsweise für das

sogen. „Doppeln“ (vgl. 1884 254 * 200) des

Schuhwerkes bestimmt; doch können auch andere Arbeiten ausgeführt werden, wenn die

zum Doppeln erforderliche Unterlage G (Fig. 5 und 6 Taf. 17) von ihren

Trägern G1 abgeschraubt

und durch andere, der jeweiligen Arbeit entsprechende Tische ersetzt wird. Die

fertige Naht bildet gleichsam, wie Textfigur 2 und 3

zeigen, aus dem Nähfaden Nieten, welche die beiden Lederstücke verbinden, und stellt

somit eine offene Einfadennaht dar.

Betrieb der Nadel: Die wagerecht durch die Maschine

reichende Hauptwelle trägt am vorderen Ende (Fig. 5) eine Kurbel,

mittels welcher die Bewegung der Hakennadel erfolgt. Damit jedoch die Hakennadel die

durch das Arbeitstück gezogene Schleife verlasse, wird die Nadel um 90° (vgl. Textfig. 2 und 3)

gedreht. In dieser Lage Fig. 4 Taf. 17 sticht die

Nadel ein und dreht sich vor dem Erfassen der neuen Fadenschleife wieder zurück. Zu

dem Zwecke ist auf der Nadelstange durch Nuth und Feder ein Zahnrad T (Fig. 4 und 5). befestigt und wird

durch eine Platte e gehindert, mit der Nadelstange

aufzusteigen. In das Zahnrad T greift ein Zahnbogen U, welcher mit seiner Führungsrolle in die Curvennuth

S reicht. Diese Nuth ist in einen Cylinder

eingearbeitet, welcher an seiner Stirnfläche zugleich den Kurbelzapfen der

Nadelstange trägt.

Fadenführung: Auch hier wird, wie bei der vorher

beschriebenen Maschine

(vgl. auch 1880 * 235 31) der Faden in den Nadelhaken

eingelegt, die Einrichtung hierzu ist aber wesentlich anders construirt. Der

Fadenführer P (Fig. 5 und 6) bildet einen

zweiarmigen Hebel: das obere Ende trägt eine Führungshülse, während das untere

kugelförmig gestaltet ist und in die Curvennuth Q

reicht; diese befindet sich in dem verstärkten Theile der Welle E, welche durch Zahnräder mit der Hauptwelle B (Fig. 4) gekuppelt ist.

Dadurch erhält der Fadenführer P eine schwingende

Bewegung. Nun wird aber der Dreh- oder Stützpunkt von P

durch das gabelförmige Ende des Bolzens O (Fig. 5 und 6), welcher

drehbar im Maschinengestelle A gelagert ist, gebildet

und dieser Bolzen O durch Vermittelung des Armes O1 und einer Curvennuth

in Q etwas gedreht, so daſs im Zusammenspiele mit der

schwingenden Bewegung der Fadenführer einen Kreis um die Nadel beschreibt und den

Faden in vorgeschriebener Weise einlegt.

Stoffrückermechanismus: Auf der ebenfalls durch das

Maschinengestell A (Fig. 6) reichenden Welle

D sitzt in der Mitte ein Schaltrad, welches durch

ein Excenter der Hauptwelle B und Zugstange mit Klinke

eine unveränderliche schrittweise Bewegung erhält. Am vorderen Ende der Welle D sitzt das schmale Transportrad J, auf welches durch ein Rädchen H das Arbeitstück gepreſst wird. Das Rädchen H erhält seine Drehung mittels der Zahnräder D1 und D2; die Achse C dieses letzteren Rädchens ist in b und c gelagert und kann

seitlich durch eine Schraube in c verstellt und somit

der Druck gegen J genau entsprechend der Krümmung des

Arbeitstückes angepaſst werden. Ferner kann die Achse C

mit ihren Theilen um das Gelenk d aufgeklappt werden,

um das Arbeitstück bequem einführen oder den Tisch G

auswechseln zu können. Die Stoffverschiebung mit Hilfe einer Transportscheibe bleibt

bei gleichzeitiger Benutzung eines Tisches immer unvollkommen, wenn auch bei Leder

der Nachtheil weniger bemerkbar ist. Es fehlt nämlich dem Arbeitstücke die ebene

Unterlage, in Folge dessen der Rand des Stichloches nach unten aufgeworfen wird und

die Bildung einer tadellosen Naht verhindert. Bereits im J. 1854 erhielt der

Amerikaner T. E. Weed ein Patent auf die Transportirung

mittels einer gezahnten Scheibe an Nähmaschinen für den häuslichen Gebrauch, welche

insofern noch vollkommener als obige war, als die Stichgröſse durch Vermittelung

einer Reibungsklinke, die sich auf den glatten Umfang eines mit der Transportscheibe

verbundenen Rades legte, ganz beliebig verändert werden konnte. Im Allgemeinen glich

diese für damalige Zeit schon sehr vollkommene Nähmaschine derjenigen von Howe und fand daher auch guten Absatz, muſste aber

freilich wegen ihrer mangelhaften Stoffverschiebung bald den späteren Constructionen

das Feld räumen.

Der Stoffdrücker hat den Zweck, das kleine Preſsrad H (Fig. 5) gegen die Arbeit

zu drücken. Die Stoffdrückerstange trägt deshalb, wie gebräuchlich, eine gewundene

Feder; doch muſs erstere auch unbeweglich gehalten werden, sobald die Nadel die Fadenschleife durch

den Stoff nach oben zieht. Zu dem Zwecke wird auch hier, wie bei der zuvor

beschriebenen Nähmaschine, ein doppelarmiger Hebel nebst Hubscheibe verwendet;

indessen kann der Stoffdrücker der Arbeitstärke entsprechend dadurch in einer

bestimmten Höhe festgehalten werden, daſs der Hebel sich nicht unmittelbar auf die

Hubscheibe, sondern auf einen als Zwischenglied dienenden und im Maschinengestelle

geführten Bolzen legt. Die Länge des Bolzens kann verändert werden, indem derselbe

aus zwei in einander geschraubten Theilen besteht; durch Verlängerung des Bolzens

wird der Hebel höher gehoben und dafür der Drückerfuſs gesenkt, also der geringeren

Lederstärke angepaſst.

Die Stiefelrand-Nähmaschine von A. Anders

in Berlin (* D. R. P. Nr. 28667 vom 27.

März 1884) ist ausschlieſslich für das „Doppeln“, also dem Annähen

der Stiefelsohle an den Band oder Rahmen bestimmt; ihre Construction ist einfach und

die Anordnung der Werkzeuge, insbesondere diejenige des Schiffchens, vortheilhaft

gewählt. Die Einrichtung der Maschine ist aus Fig. 7 und 8 Taf. 17 zu entnehmen:

Die Hauptwelle B ist senkrecht stehend im

Maschinengestelle A gelagert und erhält mittels

Winkelräder von der mit Würtel und Schwungrad versehenen Welle C ihre Drehung. Die Nadelstange D (Fig.

7 und 8) steht durch einen doppelarmigen Hebel mit der Curvennuth E in Verbindung, welche derselben eine für die

Nahtbildung geeignete Bewegung ertheilt. Die Nadel ist hier mit Oehr versehen und

bildet im Zusammenspiele mit einem Schiffchen aus Ober- und Unterfaden den

gewöhnlichen Doppelsteppstich.

Schiffchen und Nähplaite:

Die mit Ausnahme der Befestigungsstelle aus einem schmalen Ringe bestehende

Nähplatte G ist unter einem Winkel zur Nadelachse

angeordnet und gestattet, die Naht dicht an das Oberleder zu legen. Die Nadel geht

durch ein Stichloch dieser Nähplatte G und wird somit

allseitig von dieser umschlossen, wodurch eine weit bessere Unterlage für das

Schuhwerk geschaffen wird als bei der gleichem Zwecke dienenden Maschine von Cutlan (vgl. Fig. 6 und 8), bei welcher auſserdem

durch die Transportscheibe verhindert wird, die Naht dicht an das Oberleder zu

bringen. Die Nähplatte G (Fig. 8) bildet den Rand

eines Trichters, welcher in das Maschinengestell A

eingearbeitet ist; derselbe wird zum Theile durch das kegelförmige Schiffchen F ausgefüllt. Innerhalb desselben befindet sich eine

Spule, deren Faden zur Hervorbringung der Fadenspannung durch mehrere Löcher des

wagerecht nach innen liegenden Schiffchenrandes gezogen wird; im Uebrigen ist das

Schiffchen oben offen. Die Nähplatte G bildet, wie

angeführt, einen Ring, durch dessen Oeffnung man leicht zum Schiffchen oder der

Spule gelangen kann. Der Boden der trichterförmigen Erweiterung wird von dem

Schiffchentreiber gebildet, dessen zwei Stifte F1 das Schiffchen erfassen. Der Schiffchentreiber

erhält entweder durch

den in Fig. 8

angegebenen Antrieb eine drehende, oder durch eine einfache Einrichtung, welche

gleichfalls in der Patentschrift angegeben ist, eine schwingende Bewegung. Der

Trichter trägt ferner noch eine Rinne, innerhalb welcher die Nadel auf- und absteigt

und dadurch ein etwaiges Beschädigen des Oberleders verhindert.

Die Stoffverschiebung erfolgt mittels des gleichzeitig

als Stoffdrücker wirkenden gezahnten Fuſses H (Fig. 7), dessen

Stange eine wagerechte und lothrechte Bewegung gestattet. Der Unterfaden kommt in

der Naht auf den Rahmen oder Stiefelrand zu liegen, während der Oberfaden sich in

einem schräg in die Sohle geschnittenen Riſs legt, welcher später auf übliche Weise

zugedrückt wird. Es ist nun erforderlich, daſs auch jederzeit die Nadel genau in den

Riſs einsticht, weshalb von dieser Nähmaschine der Riſs, kurz vor dem Stiche und mit

diesem fortschreitend, selbstthätig eingeschnitten wird. Hierzu ist das Messer J in gleicher Weise wie der Stoffschieber im

Maschinenarme angeordnet. Beide Stangen H1 und J1 werden durch die nach zwei Richtungen drehbaren

Hebel K und L und die

doppelten Curvenscheiben M und N in geeigneter Weise bewegt. Zur Stichregelung dient die Schraube H2, indem durch

Zurückdrehen derselben eine gröſsere Einwirkung der Curvenscheibe N bewirkt und dadurch ein längerer Stich bedingt

wird.

Unter den Neuerungen an Ledernähmaschinen von G.

Fränkel in Berlin (* D. R. P. Nr. 27088 vom 5. September 1883) sind folgende zu

erwähnen.

Einrichtung zur Herstellung gedeckter Nähte: Das

Zusammennähen zweier Lederstücke und vorzugsweise die Verbindung des Rahmens mit der

Sohle eines Stiefels erfolgt in der Weise, daſs man in die Oberfläche des Leders in

der Nahtrichtung einen schrägen Schnitt, den Einriſs, macht und in diesen die Naht

legt; der Riſs wird hierauf zugedrückt und dadurch die Naht verdeckt, weshalb

dieselbe „gedeckte Naht“ genannt wird. Die Neuerungen zur Herstellung einer

solchen Naht beziehen sich auf den Stoffdrücker und auf die Unterlage des

Arbeitstückes und haben für das Doppeln (vgl. 1884 254 *

200) die in Fig.

13 und 14 Taf. 17 ersichtliche Einrichtung erhalten. Der Drückerfuſs a ist nach rückwärts gebogen, so daſs das Arbeitstück

vorn und zu beiden Seiten der Nadel frei herumgeführt werden kann. Den wesentlichen

Theil dieses Drückerfuſses bildet die nach oben gerichtete Nadelhülse c; dieselbe dient einerseits zur Führung und zum

Schütze des Oberleders gegen die Nadel und andererseits zum Schütze der Nadel beim

Benähen von Schnallen u. dgl. Um ferner das Oberleder vollständig von der Kante des

Stiefels abzuhalten und damit die Aussicht auf die zu bildende Naht nicht verdeckt

wird, ist noch der Schutzflügel d angebracht, welcher

das Oberleder niederhält. Ein verstellbarer Anschlag e

bildet hierbei eine zweite Führung des Stiefels. Die Stichplatte ist am bösartig

erhöht, um Raum zu schaffen, den gewölbten Theil der Sohle in jede Lage zur Nadel

bringen zu können. Dicht neben dem Stichloche befindet sich ein kleiner Dorn g, welcher den Einriſs stets offen hält, während hinter dem Stichloche ein

keilförmiges Stück i angesetzt ist, das die

Einriſskante gegen den Stoffdrücker treibt und den Einriſs selbstthätig

schlieſst.

Der Transporteur k (Fig. 13) besteht aus

einer sehr dünnen Platte, welche oberhalb in zwei oder drei groſsen Zähnen ausläuft,

die stets in den offenen Einriſs zu liegen kommen, so daſs die Spuren dieser Zähne

nicht auf dem Arbeitstücke sichtbar zurückbleiben, sondern von der Naht gedeckt

werden. Eine andere Einrichtung des Transporteurs besteht darin, daſs vor und hinter

dem Stichloche ein Paar Zähne desselben hervortreten. Bei scharfen Krümmungen, z.B.

an der Spitze des Stiefels, sollen sich die Zähne in ihrer Wirkung ergänzen und

wenigstens eine Zahnseite des Transporteurs das Arbeitstück treffen. Ferner gibt G. Fränkel noch andere im Allgemeinen ähnliche Formen

des Drückerfuſses an, um gedeckte Nähte in Maschinenriemen o. dgl. anzubringen.

Beim Vernähen von Lackleder oder Treibriemen wird die Arbeit wesentlich durch das Einschmieren der Nadel

mit Talg erleichtert. Hierzu hat Fränkel eine Talgbüchse construirt, welche das Einschmieren

selbstthätig ausführt und folgende Einrichtung besitzt: An dem Kopfe des

Maschinenobertheiles ist ein Arm befestigt, dessen Hülse a (Fig.

15 Taf. 17) die Talgbüchse b derart trägt,

daſs sich dieselbe in der Richtung ihrer Achse verschieben läſst, so daſs die

Mündung der Büchse bezieh. der heraustretende Talg die Nadel berührt. Das Betupfen

der Nadel geschieht durch einen zweiarmigen Hebel, dessen oberer Arm von einer

Hubscheibe auf der im Maschinenarme gelagerten Welle bewegt wird, während der untere

Arm einen kleinen Hammer bildet, welcher bei jedem Stiche an die Talgbüchse b schlägt, indem eine plötzliche Annäherung an die

Nadel genügt, um die durch das Nähen erwärmte Nadel mit Talg zu befeuchten. Eine

Entfernung des erwähnten Hebels von seiner Hubscheibe setzt die Talgbüchse auſser

Thätigkeit. Die Talgbüchse zeigt aber noch eine besondere innere Einrichtung, um in

Folge der kurzen Hammerschläge und der stets gleichbleibenden Gröſse ihrer

Verschiebung ein Hinausdrücken der Talgmasse zu bewirken. In der Büchse befindet

sich nämlich ein Kolben e, dessen Kolbenstange eine

kleine, mit steilem Gewinde versehene Spindel f bildet,

welche sich mittels des Bundes g gegen den Deckel m legt und auf der Auſsenseite desselben die

cylindrische Verstärkung h mit dem flachen Knopfe i trägt. Zwischen Deckel der Büchse b und dem Knopfe i

befindet sich eine Spiralfeder d von geringerer

Spannkraft als c, welche aber nicht unmittelbar gegen

den Deckel drückt, sondern gegen eine Scheibe ä, die den Deckel nur in einer kleinen

ringförmigen Fläche berührt, um die Reibung mit demselben möglichst zu beschränken.

Schlägt nun der mit Tuch

belegte Hammer auf den Knopf i, so erleidet zunächst

der Kolben e eine geringe Verschiebung, weil der Knopf

i in Folge der Reibung mit dem Hammer verhindert

wird, sich umzudrehen; der Knopf i nebst Teller k kommt zum Anliegen an den Büchsendeckel und der Rest

der Hammerbewegung führt die ganze Talgbüchse nach vorn, welche nun mit ihrer

Mündung die Nadel berührt. Beim Zurückgange des Hammers schiebt sich durch

Vermittelung der stärkeren Feder c die Büchse bis zu

ihrem Anschlage zurück; darauf tritt die Feder d in

Thätigkeit und schraubt die schwache Spindel f aus dem

Kolben e heraus, weil das steile Gewinde die Drehung

begünstigt und die Feder d nicht im Stande ist, die

Kolbenreibung zu überwinden. Die Menge des aus der Büchse gedrängten Talges hängt

natürlich von der Entfernung zwischen Knopf i und

Teller k ab und kann durch Veränderung derselben

geregelt werden.

Endlich gibt G. Fränkel noch eine Vorrichtung an zur Einführung

von flüssigem Klebstoff in den Einriſs der Naht dicht hinter jedem neuen

Stiche, bevor die Naht durch das Zudrücken der Einriſskante verdeckt wird. Dieselbe

befindet sich am hinteren Theile der Maschine nahe des Würtels und bildet einen mit

Klebstoff gefüllten Behälter, an dessen Boden ein in zwei Aesten sich verzweigendes

Röhrchen angebracht ist; das eine Röhrchen geht am Maschinenarme entlang und mündet

in eine kurze Röhre des Stoffdrückers, so daſs dieser ungehindert gehoben werden

kann; das andere Röhrchen läuft dagegen unterhalb der Grundplatte nach der

Austrittsöffnung neben dem Stichloche. Beide Röhrchen können durch Hähne

abgeschlossen werden. Um das Ausflieſsen der Masse nur während des Ganges erfolgen

zu lassen, ist im Behälter ein Ventil angebracht, welches bei jedem Stiche durch

eine Zugstange, die oberhalb aus dem Behälter tritt, einen Winkelhebel und einen an

der Hauptwelle sitzenden Daumen entsprechend gehoben wird.

Die Nähmaschine für Schuhwerk von W. Comey in Westboro, Nordamerika (* D. R, P. Kl. 71

Nr. 19239 vom 13. December 1881) gestattet das Annähen des Rahmens b (Fig. 10 Taf. 17) an das

Oberleder c und die innere oder Brandsohle a und hält in sicherer Weise die Kante des Rahmens in

entsprechendem Abstande von dem Oberleder. Auf gewöhnliche Weise wird die

Stoffdrückerstange L in zwei fest an den Kopf des

Nähmaschinenarmes A (Fig. 9 und 11) angegossenen Lagern

verschiebbar gehalten und durch eine Feder gegen das Arbeitstück gepreſst, beim

Verschieben des letzteren jedoch mittels Hebel und Hubscheibe von demselben

entfernt. Ferner trägt noch der Maschinenkopf die um einen Drehbolzen bewegliche

Platte K2, deren Lager

K die Nadelstange B

mit dem Hakenschlieſser f und der Stoffdrückerstange

H aufnehmen. Zur Herstellung der auf der oberen

Seite des Arbeitstückes liegenden Kettelnaht dient eine Hakennadel, deren offener

Haken durch den Hakenschlieſser f gedeckt wird, sobald

die Nadel mit der erfaſsten Schleife den Stoff verläſst, um ein Herausspringen

derselben beim nächsten Einstechen der Nadel zu verhindern. Der Hakenschlieſser f ist etwas in die Nadelstange B eingelassen und wird durch Anschlagstifte e

und e1 (Fig. 9 und 11) in geeigneter Weise

bewegt.

Wird nun die Nadelstange B durch Arm D und Zugstange C abwärts

bewegt, so kommt der verstellbare Anschlag F der

Zugstange C zum Anliegen an die Feder G des Stoffdrückers H und

das untere mit Zähnen oder einer Spitze versehene Ende desselben drückt sich fest in

den Rahmen b (Fig. 10) ein, wodurch ein

Abgleiten von letzterem unmöglich wird. Durch das Anschlagen von F an die steife Feder G,

anstatt gegen einen festen Ansatz der Stange 17, ist es möglich, Lederstücken

verschiedener Stärke mit gleicher Pressung zu halten. Sobald die Nadel mit der

Fadenschleife aus dem Arbeitstücke tritt, wird der Stoffdrücker L auf die beschriebene Weise gehoben und die Platte K2 mit ihren Werkzeugen

B, f und H mittels der

Zugstange d (Fig. 11 und 12) gedreht,

so daſs der noch fest auf das Arbeitstück drückende Stoffrücker H dasselbe um eine Stichlänge verschiebt. Der

Stoffrücker H hat aber durch eine im unteren Lager

angebrachte Feder K1

(Fig. 12)

das Bestreben, sich aus seiner Führung zu entfernen; dabei legt sich derselbe an die

keilförmige Fläche des verstellbar an das feste Lager der Drückerstange L geschraubten Stückes J

an und gleitet, während derselbe schwingt und das Arbeitstück verschiebt, an J hin und drückt dadurch den Rahmen b (Fig. 10) nach auſsen von

der Sohle a hinweg gegen die Führungsrolle T. Diese Rolle ward von einem Arme S getragen, welcher durch eine Schraube S1 verstellt werden

kann. Zwischen den beiden Randscheiben dieser Führungsrolle T geht der Rahmen hindurch, indem die Mantelfläche der unteren Rand

Scheibe als Stütze dient, gegen welche das Oberleder gepreſst wird, das zwischen der

Rolle und dem nach allen Seiten drehbaren Hörne A1 hindurchgeht. Da nun durch die nach der Rolle T hingerichtete schiebende Bewegung des Stoffrückers

H die äuſsere Kante des Rahmens b stets in gleichmäſsigem und unveränderlichem Abstande

vom Oberleder gehalten wird, ist jeder Möglichkeit, ungenaue Arbeit zu liefern,

vorgebeugt. Nachdem der Vorschub stattgefunden hat, wird der Stoffdrücker wieder auf

das Arbeitstück gesenkt und, während die Nadel weiter empor geht, der Stoffrücker

durch dieselbe gehoben und die Platte K2 mit ihren Werkzeugen zurückgedreht, um das Spiel

von Neuem zu beginnen. Durch Verstellung des Armes S

(Fig. 9)

kann die Entfernung der Naht beliebig von der Kante des Oberleders vergröſsert,

sowie durch verschieden tief eingedrehte Führungsrollen T das Vorspringen des Rahmens vor das Oberleder verändert werden.

Der zweite Haupttheil dieser Nähmaschine bildet das drehbare Hörn A1

,, dessen innerer

Mechanismus zur Einlegung des Fadens in den Nadelhaken dient und die gleiche

Einrichtung wie bei der Blake'schen Sohlen- Nähmaschine besitzt; mithin

erfolgt auch die Stichbildung in derselben Weise wie dort.

Der frühere kurze Hinweis auf diesen Mechanismus (vgl. 1879 231 31) soll hier eine

Ergänzung finden, da derselbe mehrfache Veränderungen erfahren hat. Die Naht wird

von der Blake'schen Sohlen-Nähmaschine mittels einer

Hakennadel und eines Schlingenrädchens hergestellt. Wenn die Nadel durch den Stoff

und das Stichloch eingedrungen ist, läuft das Kegelrädchen a (Fig.

16 Taf. 17), welches in dem excentrisch eingebohrten Loche b den Faden führt und durch dessen concentrisches

Mittelloch die Nadel hindurch geht, herum und legt den Faden in den Nadelhaken, der

dann denselben als Schleife durch den Stoff zieht. Den Antrieb erhält das

Schlingenrädchen a durch die Welle c und diese wieder durch Vermittelung einer im unteren

Theile des Hornes wagerecht liegenden Zwischenwelle nebst Winkelrädern von der in

der Mittellinie des Hornes angeordneten und nach unten reichenden Welle ihre

Drehbewegung. Letztere erfolgte nach der ersten Verbesserung der Blake'schen Sohlen-Nähmaschine (Englisches Patent Nr.

1113 vom 16. April 1862 von G. Mac Kay) in solcher

Weise, daſs das Schlingenrädchen bei jedem Stiche um die Nadel herum und wieder

zurück lief. L. R. Blake verbesserte darauf die

Construction der Bewegung des Schlingenrädchens (Englisches Patent Nr. 760 vom 5.

März 1868), indem er dasselbe beim ersten Stiche hin- und beim zweiten zurücklaufen

lieſs, wodurch die Abnutzung des Schlingenrädchens verringert wurde, da nur halb

soviel Bewegung für den gleichen Zweck erforderlich war. Diese Ausführungsweise

hatte den Nachtheil, daſs der Steppstich, welcher auf den Rahmen des Schuhwerkes

sichtbar aufgelegt war, während die Kettelnaht durch den Riſs verdeckt wurde, eine

Art Zickzacknaht bildete, welche nicht gut aussah. L. R.

Blake gab deshalb den Schlingenrädchen eine beständig nach einer Seite

gerichtete Drehbewegung von verschiedener Geschwindigkeit, indem die Hauptwelle der

Nähmaschine ihre Drehungen durch elliptische Räder (vgl. * D. R. P. Nr. 2410 vom 22.

November 1877) auf die im Hörne liegenden Achsen übertrug. Die ununterbrochene

Bewegung des Schlingenrädchens hatte jedoch zur Folge, daſs die Nadel die Schlinge

häufig nicht auffing, oder in den Faden stach und dann nur einen Theil des Fadens

durch den Stoff zog.

Weber und Miller in Borkenheim (* D. R. P. Kl. 71 Nr.

16239 vom 19. Februar 1881, Zusatz zu Nr. 5536) verbesserten die Bewegungs-Einrichtung des Schlingenrädchens an

Sohlen-Nähmaschinen derart, daſs das Rädchen zwar immer nach gleicher Richtung

läuft, aber die ganze Bewegung desselben in dem Augenblicke erfolgt, wo die Nadel

auf dem tiefsten Punkte steht, so daſs die Schlinge immer an der gleichen Seite der

Nadel eingelegt, die Zickzacknaht vermieden wird und jede Schlinge eine Drehung

erhält, welche die Haltbarkeit der Naht erhöht. Die Einrichtung ist in Fig. 18 und

19 Taf.

17 dargestellt. Durch die im unteren Theile des Nähmaschinengestelles a

gelagerte Welle s mit dem Arme c und Zugstange u wird die dem Fuſstritte r ertheilte Bewegung auf die Hauptwelle der

Sohlen-Nähmaschine übertragen; von dieser aus erfolgt die Bewegung des Winkelhebels

f, der wiederum durch eine Zugstange d den Hebel e e1 in Schwingungen versetzt, sobald das

Schlingenrädchen den Faden in die Nadel legen soll. Das Ende e des Hebels e e1 trägt zwei mit einander verbundene Räder k und i, von denen ersteres nur einen Zahn

besitzt, während das andere als volles Getriebe i in

das groſse, frei um seine Achse drehbare Zahnrad g

eingreift. Ferner steht noch mit g das Rad n in Eingriff, dessen Welle o dem Schlingenrädchen die Bewegung ertheilt. Wird nun die Zugstange b niedergedrückt, so schiebt dieselbe durch den

Winkelhebel f und Zugstange d den Hebel e e1 in Richtung nach dem Rade n vor; das Rad

g wird von der Sperrklinke m festgehalten, das Rädchen i bewegt sich

frei um das Rad g und, nachdem es eine Umdrehung

gemacht hat, fällt die Sperrklinke in das Einzahnrad k

ein, die Zugstange wird im richtigen Augenblicke gehoben, wodurch der Hebel e e1 zurück bewegt

wird; da sich aber das Rädchen i durch das Festhalten

des Sperrzahnes nicht drehen kann, so muſs das Rad g

sich bewegen und dadurch dem Raden eine Umdrehung ertheilen. Die Feder h verhindert den todten Gang. Um das Vorlaufen des

Rades g bei seiner schrittweisen schnellen Drehung zu

vermeiden, sind einestheils die Bremsfedern p und q, anderentheils der Riegel v angebracht, welcher sich in die unterhalb des groſsen Rades g angegossenen Sperrzähne einlegt und nur, wenn die

Drehung von g erfolgen soll, durch einen excentrischen

Zapfen w der Fuſstrittachse s aus den Sperrzähnen gezogen wird.

(Schluſs folgt.)