| Titel: | Ueber Neuerungen an Pumpen. |

| Fundstelle: | Band 256, Jahrgang 1885, S. 473 |

| Download: | XML |

Ueber Neuerungen an Pumpen.

(Patentklasse 59. Fortsetzung des Berichtes Bd.

255 S. 277).

Mit Abbildungen auf Tafel

28.

Ueber Neuerungen an Pumpen.

Beim Betriebe von zwei oder mehreren Schachtpumpen mittels Kunst-kreuze von einer Maschine aus erhält man bei starken

Gestängequerschnitten und groſsen Teufen Kunstkreuze von derartigen

Stärkeverhältnissen, daſs deren Herstellung erheblichen praktischen Schwierigkeiten

begegnet. Auſserdem hat diese Anordnung den Nachtheil, daſs die Stillsetzung einer

Pumpe den Gleichgewichtszustand des ganzen Systemes aufhebt und damit das

Stillsetzen auch der anderen Pumpe bedingt. Zur Beseitigung dieser Uebelstände gleichen Haniel und Lueg in Düsseldorf-Graffenberg (*

D. R. P. Nr. 30581 vom 17. April 1884) jedes Gestänge für

sich durch einen unter Wasserdruck stehenden Kolben aus (vgl. 1882 246 * 257). Der Wasserdruck richtet sich nach dem

Gewichte des Gestänges und nach dem Querschnitte des Ausgleichkolbens und wird durch

einen Gewichtsaccumulator erzeugt. In Folge dessen wird nur die zum unmittelbaren

Heben der Wassersäule nöthige Arbeit durch die Kunstkreuze übertragen, so daſs

einestheils sämmtliche Abmessungen derselben kleiner werden können, anderentheils

beim Stillsetzen einer Pumpe das Gestänge der anderen Pumpe ausgeglichen bleibt. Die

Maschine hat also dann nur noch die Hälfte oder ¾ der früheren Arbeit zu

verrichten.

Solche von einander unabhängige Gestängeausgleichungen kann man sowohl bei hinter

einander und entgegengesetzt arbeitenden, als auch bei neben einander angeordneten

Kunstkreuzen, welche durch eine liegende Maschine getrieben werden, deren Kurbeln um

180° gegen einander verstellt sind, anwenden. Die Ausgleichkolben sind einfache

Tauchkolben, welche am besten oben fest mit den Gestängen verbunden sind, so daſs

sie parallel denselben laufen. Diese Kolben bewegen sich in Cylindern, die am Fuſse

durch eine abschlieſsbare Röhre mit einem gemeinschaftlichen Accumulator mit belastetem Tauchkolben in Verbindung

stehen. Zwischen beiden Kolben befindet sich Wasser. Liegen die Kunstkreuze hinter

einander und arbeiten in entgegengesetzten Richtungen, so geht das eine Gestänge

aufwärts, das andere abwärts; dasselbe erfolgt also auch mit den Ausgleichkolben. In

Folge dessen bleibt der Accumulatorkolben in seiner jeweiligen Lage stehen, während

das Wasser aus einem Ausgleichcylinder in den anderen strömt. Soll eine der Pumpen

abgestellt werden, so schlieſst man nur die betreffende Verbindung des zu derselben

gehörigen Ausgleichkolbens mit dem Accumulator. Das Wasser des am anderen in Betrieb

bleibenden Gestänge befestigten Ausgleichcylinders spielt dann zwischen diesem und

dem Accumulator hin und her, so daſs der Kolben des letzteren eine entsprechende Auf- und

Abbewegung machen muſs. Drehen sich die Kunstkreuze um eine gemeinschaftliche Achse,

so macht der Accumulatorkolben ebenfalls eine auf- und abgehende Bewegung und zwar

richtet sich dieselbe nach der Stellung der Dampfmaschinenkurbeln gegen einander. –

Der Gewichtsaccumulator kann auch durch unter gleichmäſsigem Drucke von 30 bis 50at stehende Windkessel, oder durch eine

Wassersäule von entsprechender Höhe ersetzt werden. Für derartige Abänderungen sind

in der Patentschrift zahlreiche Beispiele angegeben.

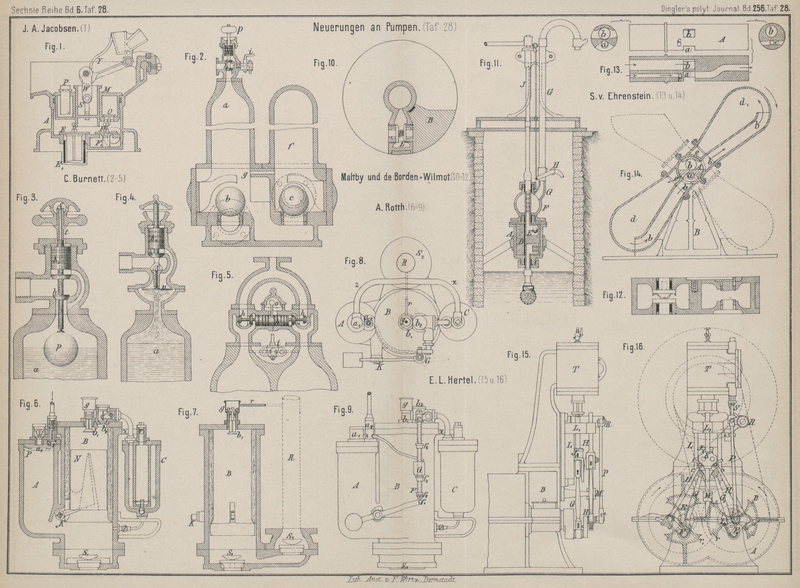

Die in Fig. 1

Taf. 28 dargestellte Schiffspumpe von J. Ad. Jacobsen in Hamburg (Oesterreichisch-Ungarisches

Patent vom 28. September 1884) ist einer neueren amerikanischen Einrichtung

nachgebildet; dieselbe kann als einfache Saug- sowie als Saug- und Druckpumpe

Verwendung finden. Diese Schiffspumpe besteht aus einem Gehäuse A mit dem Ausgusse und dem Hauptsaugrohre E1, auſserdem aus dem

Saugkasten F1, in

welchen auf jeder Seite je ein Saugrohr mündet, das zu besonderen Behältern führt.

E1 und F1 werden durch feststellbare Sitzventile E und F abgeschlossen. Man kann also durch

Lösen eines der betreffenden Ventile aus beliebigen Schiffsräumen Wasser ansaugen.

In dem oberen Theile des Gehäuses A ruht dicht

schlieſsend der ringförmige Behälter M, welcher durch

Verdrehung mittels eines Bajonettverschlusses in A

festgestellt werden kann. Im Boden von M ist das

Steigventil O, in der Decke das Steigrohr P angebracht. In M

arbeitet der Tauchkolben S, welcher mit dem

Bewegungswinkel Y durch die Pleuelstange W verbunden ist. Der Handhebel kann in 2 Lagen in den

auf dem Umfange von A verstellbaren Bewegungswinkel Y eingesteckt werden, so daſs die Pumpe von einer

beliebigen Stelle aus angetrieben werden kann. In der beschriebenen Einrichtung

arbeitet die Pumpe saugend und drückend, kann also auch als Spritze dienen. Um beim Lenzpumpen schnell groſse Wassermassen über den

Bordrand ausgieſsen zu können, nimmt man M und S aus dem Gehäuse A heraus

und ersetzt diese Theile durch einen einzigen Ventilkolben von gleichem Durchmesser

wie M.

Im Engineering, 1884 Bd. 38 * S. 575 ist die

perspektivische Ansicht einer liegenden direkt wirkenden Dampfpumpe enthalten, welche Schiffszwecken dient und auf einem einzigen

Rahmen von 3m,06 Länge und 1m,41 Breite nicht weniger als sechs verschiedene Pumpen und einen dieselben antreibenden Dampfcylinder trägt. Die Maschine ist von der

Pulsometer Engineering Company in Nine Elms,

London, gebaut und für das Dampfschiff Swift bestimmt.

Dieses Schiff besitzt eine Maschine mit einer solch groſsen Umlaufzahl, daſs die

Pumpen nicht unmittelbar getrieben werden können. Man wählte deshalb eine von der

Maschine ganz unabhängige selbstständige Pumpenanordnung. Die Kolbenstange des

Dampfcylinders ist mit einem Querhaupte versehen, an welches alle 6 Pumpenkolben

angeschlossen sind. Dem Dampfcylinder gegenüber liegen die Luft- und die

Warmwasserpumpe. Beide sind doppelt wirkend und haben einen Kolbendurchmesser von 366mm. Jeder dieser Pumpen liegen genau gegenüber, so

daſs die betreffenden Pumpencylinder sich um den Dampfcylinder gruppiren, je eine

Speise- und je eine Bilgepumpe. Diese 4 Pumpen haben Tauchkolben mit einem

Durchmesser von 85mm; auſserdem besitzt jede

derselben einen Windkessel. Die beiden groſsen Pumpen stehen mit dem Bilgewasser

durch Röhren in Verbindung, so daſs sie in Nothfällen ebenfalls als Bilgepumpen

verwendet werden können.

Der Dampfcylinder hat einen Durchmesser von 353mm

und eine Schiebersteuerung, welche durch einen besonderen Dampfkolben bewegt wird,

dessen Gang wieder durch ein besonderes unabhängiges Ventil geregelt wird; letzteres

wird von der Kolbenstange des Hauptdampfcylinders durch Anschläge bewegt. Sollten

die letztere Steuerung und der Steuerungsdampfkolben ihre Thätigkeit versagen, so

steuern die Knaggen der Hauptkolbenstange den Hauptsteuerschieber um, so daſs die

Pumpe gegen ein plötzliches Versagen gesichert ist. Der Dampf wird den Cylinderenden

durch besondere Kanäle zugeführt und kann durch ein besonderes Ventil in jedem

Kanäle gedrosselt werden, so daſs sich die Arbeit der Maschine dem jeweiligen

Bedürfnisse anpassen läſst. Es ist dies nothwendig, weil die einfach wirkenden

Tauchkolbenpumpen verschiedene Druckwirkungen zu überwinden haben. Beim Anhübe der

Kolben steht denselben z.B. nur die Saugwassersäule entgegen, beim Rückgange dagegen

theilweise der Kesseldruck.

In der eben genannten Quelle, 1885 Bd. 39 * S. 234 und 286 ist eine für städtische Wasserwerke bestimmte liegende Pumpe beschrieben, welche sowohl in ihrer allgemeinen

Anordnung, als in ihren Einzelheiten bemerkenswerth ist. Die Pumpe besitzt 4

Cylinder, welche paarweise hinter einander angeordnet sind, so daſs in jedem Paare

ein doppelt wirkender Tauchkolben spielt. Der Durchmesser der Cylinder bezieh. der

Kolben beträgt 682mm und 630mm. Die offenen Seiten der Cylinder sind einander

zugekehrt und mit leicht zugänglichen Stopfbüchsen bekannter Einrichtung versehen.

Um diese Stopfbüchsen ist ein oben offener Kasten angeordnet, welcher mit Wasser

gefüllt ist. An die Stopfbüchsenpackungen kann also Luft nicht gelangen und da

etwaige kleine Undichtheiten nicht von Belang sind, so brauchen die Stopfbüchsen

nicht stark angezogen zu werden, was die Reibung der Kolben in denselben bedeutend

vermindert. Der Hub der Kolben beträgt 1m,033. An

den geschlossenen Enden der Cylinder liegen lothrecht über einander die Ventilkasten

für die Saug- und Druckventile. Jedes Ventil besteht aus einem Satze von 7

Gummiklappen, welche auf einer nach oben gewölbten Fläche angeordnet sind. Ueber den

Ventilen hat jedes Ventilgehäuse einen Mannlochdeckel. Von den Druckventilgehäusen

gehen 4 wagerechte Druckrohre ab, welche alle in einen zwischen beiden Pumpenpaaren

angeordneten Windkessel münden. Jedes Druckrohr ist zwischen dem Windkessel und der

Pumpe mit einem Absperrschieber versehen. Der Windkessel besteht aus Schmiedeisen,

welches zusammengenietet ist. Der Durchmesser desselben ist 1m,32, die Höhe 3m,8. Ueber jedem Druckventilsatze ist das Ventilgehäuse noch weiter in die

Höhe geführt, so daſs hier kleine Windkessel gebildet werden. Die Tauchkolben sind

hohl und nur so schwer, daſs sie eben im Wasser schwimmen, so daſs ein einseitiger

Verschleiſs der Stopfbüchsenpackungen, hervorgerufen durch das Gewicht der

Tauchkolben, vermieden wird. Die Kolbenstangen der Tauchkolben gehen durch die ganze

Länge derselben hindurch und werden im Deckel des einen Cylinders mittels einer

Stopfbüchse geführt. Die 4 Saugrohre der Pumpen sind 3m,2 lang und mit Saugkörben versehen, welche aus einem Kreisgitter aus

schmiedeisernen Stäben bestehen. Der Boden der Saugkörbe wird aus einer vollen

Platte gebildet. Jeder Cylinder ist auf der unteren Seite mit Sicherheitsventilen

mit Hebelgewichtsbelastung versehen. Der gemeinschaftliche Hauptwindkessel trägt ein

Wasserstandsglas und ein Manometer. Zum Ersatze der Luft dient ein im Inneren des

Windkessels angeordneter kupferner Hohlschwimmer, welcher auf einen Dreiwegehahn

einwirkt, der mit kleinen Luftventilchen an den Cylindern in Verbindung steht. Ist

zu viel Luft im Windkessel vorhanden, so wird der Ueberschuſs durch den Dreiwegehahn

unmittelbar ins Freie entlassen. Anderenfalls wird Luft während der Saugezeit in die

Cylinder gesaugt und in der Druckzeit in den Windkessel gepreſst. Die Tauchkolben

werden mittels Pleuelstangen von Kurbelscheiben bewegt, deren gemeinschaftliche

Welle in Lagern ruht, die durch starke Guſsstücke mit den Cylindern verbunden sind.

Die Kreuzköpfe der Kolbenstangen bewegen sich in cylindrischen Führungen. Auf der

Welle der Kurbelscheiben sitzt ein Zahnrad mit Holzzähnen; der Durchmesser desselben

beträgt 5m,02; in dieses greift ein Trieb von 1m,15 Durchmesser. Die Entfernung von der

Kurbelwellenmitte bis zum Boden der hinteren Cylinder beträgt 7m,13. – Die Pumpe wurde von Bosisio, Larini, Nathan und Comp. in Mailand gebaut und

war auf der Ausstellung von Turin 1884 ausgestellt und soll im Stande sein, 1000cbm Wasser in einer Stunde 66m hoch zu heben.

Die Pumpenanlage des Wasserwerkes der Stadt Colmar hat

nach dem Bulletin de Mulhouse, 1885 * S. 130 eine

ähnliche Einrichtung; nur werden die Pumpen von einer Zwillingsdampfmaschine

unmittelbar angetrieben. Die Erbauer der Pumpen sind Gebrüder Burghardt zu Mülhausen i. E. Der Durchmesser der Tauchkolben

beträgt 255mm, der Hub 800mm. Die Gehäuse für die Saugventile liegen neben den Cylindern, jene für die Druckventile

unmittelbar über denselben, so daſs alle Theile leicht zugänglich sind. Zur

Vermeidung von Stöſsen sind unter den Saugventilen Saugwindkessel angeordnet. Die

beiden Druckventilgehäuse einer Pumpe sind durch ein

Rohr verbunden, welches in der Mitte durch einen kurzen Stutzen mit dem zwischen den

beiden Pumpen liegenden Windkessel in Verbindung steht. In diesem Stutzen liegen die beiden

Absperrschieber. Der Durchmesser des Windkessels beträgt 900mm, die Höhe 2m,25. Die Treppenventile mit 4 bezieh. 3 über

einander liegenden Ringtellerventilen haben 8mm

Hub bei einem Gesammtdurchgangsquerschnitte von 641qc bezieh. 465qc.

C.

Burnett in Hartlepool (* D. R. P. Nr. 30762 vom 29. Juni 1884) hat eine

eigenthümliche Dampfwasserheber-(Pulsometer-) Steuerung

angegeben, welche sich vor allen anderen durch eine groſse Einfachheit auszeichnet

und bestimmt sein dürfte, in Zukunft eine gröſsere Rolle zu spielen. Das in Fig. 2 Taf. 28

dargestellte Steuerventil besteht aus einem theilweise

entlasteten Kegelventile h welches mit einem Kolben h1 verbunden ist,

dessen obere Fläche unter dem Atmosphärendrucke steht. Dieses Ventil wirkt in

Verbindung mit einem kleinen Lufteinlaſshahne i

folgendermaſsen: Ist die Kammer a ganz mit Wasser

gefüllt, dann wird, wenn man den Dampfzulaſs öffnet, der Dampf das obere etwas gröſsere Ventil h in

Folge des Flächenunterschiedes beider Ventilkegel heben und in der gehobenen

Stellung halten, da dann der Dampf voll gegen die untere Fläche des Kolbens h1 wirkt. Es wird dabei

das in der Kammer a enthaltene Wasser durch das

Druckventil c weiter gedrückt. Durch den Hahn i kann Dampf nicht entweichen, weil hinter demselben

ein kleines Rückschlagventil angeordnet ist. Tritt nun in bekannter Weise die

Saugperiode ein, so findet unter dem Kolben h eine

gewisse Druckverminderung statt, die mit Zuhilfenahme des Gewichtes p den Kolben h1 herabbewegt, so daſs sich das Ventil h schlieſst. Dabei wird durch das Saugventil b Wasser nach a gesaugt;

durch den Hahn i tritt aber auch eine gewisse Menge

Luft in diese Kammer a, welche nun durch das hier

steigende Wasser oben in a zusammengedrängt wird, bis

der durch die lebendige Kraft des Wassers und den Dampf auf das obere Ventil h ausgeübte Druck dieses Ventil wieder hebt. Es

wiederholt sich dann das beschriebene Spiel. Es ist nun Erfahrungssache, den Hahn

i in der richtigen Weise einzustellen und den

Kolben h1 genügend zu

belasten. Um letzteres leicht bewerkstelligen zu können, wählt man statt des vollen

Gewichtes p eine hohle Kapsel, welche durch Bleischrot

beliebig belastet werden kann, oder man wählt einen Belastungshebel mit stellbarem

Gewichte, oder eine Feder, oder einen Windkessel. Die zweite Art ist aber jedenfalls

die praktischere, weil man die Belastung nach Belieben ändern kann.

Im Uebrigen ist die ganze Gestalt der Kammer von der der bekannten

Einkammer-Pulsometer verschieden; f bedeutet den

Druckwindkessel. Auffallend sind die unverhältniſsmäſsig groſsen Kugelventile b und c. Dieselben ergeben

bei geringem Hube groſse Durchgänge und bestehen wahrscheinlich aus Kautschuk mit

Metallkern. Die Niederschlagung des Dampfes in a wird

durch Wasser, welches aus dem Druckrohre durch g

spritzt, beschleunigt. Da die Einspritzung aber nur für einen Augenblick zu erfolgen

braucht, so schlieſst Burnett das in a hineinragende Rohr g an

seinem inneren Ende durch einen kleinen senkrechten Cylinder und ordnet in diesem

einen Kolbenschieber an, welcher unten die Hubbegrenzung für das Saugventil b trägt. Hebt sich also letzteres, so rückt es den

Schieber in die Höhe und schlieſst dadurch das Einspritzrohr ab. Sinkt die Kugel b wieder auf ihren Sitz, so fällt auch der Schieber in

Folge seines Eigengewichtes.

Für zweikammerige Dampfwasserheber ordnet man über den

beiden Kolben einen doppelarmigen Hebel an, so daſs das eine Ventil geschlossen

wird, wenn das andere sich öffnet, oder man verbindet bei wagerechter Anordnung der

Ventile beide Kolben h1

zu einem Stücke (vgl. Fig. 5): o ist in diesem Falle ein Handhebel, mittels welchen

die Ventile beim Anlassen des Apparates einige Male hin- und hergeschoben werden

können.

Unter Umständen kann es geboten sein, die Luft nicht während der ganzen Saugperiode,

sondern erst gegen Schluſs derselben in die Kammer a

eintreten zu lassen. Diesem Zwecke dient die Einrichtung Fig. 3 Taf. 28. Durch die

hohle, oben durch eine Kugele verschlossene Ventilspindel hindurch reicht eine

Schwimmerstange t, welche das Kugelventil c erst aufstöſst und damit der Luft den Eintritt nach

a gestattet, wenn der Schwimmer p vom Wasser gehoben wird. Man kann jedoch statt Luft

auch Dampf in a eintreten lassen, wie Fig. 4 zeigt. Hier stöſst

das aufsteigende Wasser im letzten Augenblicke der Saugperiode gegen die Platte p und hebt dadurch das Kugelventil c, wodurch etwas Dampf nach der Kammer a übertritt, den Kolben h

entlastet und die Hebung desselben einleitet. Statt der Platte p kann man auch einen Schwimmer wählen.

Diese Beispiele geben ein Bild der zahlreichen in der Patentschrift beschriebenen

Einrichtungen. Erwähnt sei nur noch, daſs Burnett durch

seine Steuerung die Leistung der Dampfwasserheber beliebig verändern will. Es soll

dies nur eine Frage der Gröſse des Lufteinlasses und der Ventilbelastung sein.

Der Gedanke, die Pulsationen der Dampfwasserheber durch eine pendelnde Bewegung der Pulsometerkammern um eine feststehende Achse, in

welche das Saug- und Druckrohr und das Dampfzulaſsrohr münden, zu bewirken, ist

schon früher mehrfach verwirklicht worden. Eine neuere Ausführung von Sieg. v.

Ehrenstein in Zduny, Posen (* D. R. P. Nr. 29810 vom 15. Juli 1884) ist in Fig. 13 und

14 Taf.

28 angedeutet. In 2 Böcken B liegt fest eine Achse A mit 3 Längskanälen b, a

und c. b ist das Saugrohr; es geht von einem Kopfende

der Achse bis zur Mitte und mündet dann in einen die Achse vollständig

durchdringenden Querkanal. Dasselbe gilt von dem Dampfkanale c: nur liegt der engere demselben entsprechende Querkanal seitwärts unter

dem Querkanale b. Unmittelbar unter b besitzt die Achse einen winkelförmigen Ausschnitt a, welcher sich in das an dem anderen Kopfende der

Achse mündende Druckrohr fortsetzt. Die Achse A wird umschlossen von einem

zweitheiligen Gehäuse e, dessen obere und untere

Oeffnung durch eine Längswand in zwei Abtheilungen geschieden ist; die eine

derselben steht durch eine weite Durchbrechung mit dem Inneren des Gehäuses in

Verbindung; hierhin führt dagegen von der anderen Abtheilung nur eine kleine

Oeffnung. Die Lagen dieser Oeffnungen entsprechen den Kanälen der Achse, so daſs

hierdurch die pendelnde Bewegung des Pulsometers bedingt wird. Auf die Gehäuse e setzen sich zwei birnförmige Kammern, welche im

Inneren einen nicht ganz bis zum geschlossenen Ende reichenden Kanal besitzen.

Angenommen, die untere Kammer d sei in der gezeichneten

Lage des Pulsometers mit Wasser, die obere d1 dagegen mit Dampf gefüllt, welcher anfängt, sich

niederzuschlagen, so strömt zunächst frischer Dampf durch den Kanal c und die kleine Oeffnung unten im Gehäuse e in die Kammer d und

drückt das hier befindliche Wasser durch den Kanal b in

der Pfeilrichtung in das Druckrohr a. Gleichzeitig wird

durch die in d1

eintretende Luftleere Wasser aus dem Saugrohre b

angezogen. Dampf kann nach d1 nicht gelangen, weil der Kanal c der Achse

von dem oberen Gehäusetheile e überdeckt wird. Durch

die Wasserfüllung wird nun d1 schwerer als d, so daſs der Pulsometer

anfängt, sich zu drehen, bis in wagerechter Lage die Kanäle sämmtlich abgeschlossen

sind. Bei weiterer Drehung öffnet sich dagegen für d1 der Dampfkanal c der

Achse A und das Druckrohr a, für d dagegen das Saugrohr b. Da nun aus d nicht

alles Wasser durch den Dampf verdrängt werden konnte, sondern noch ein kleiner Theil

zurückblieb, so wird dieser bei der Hebung von d an den

Wänden entlang flieſsen und eine Niederschlagung des in d enthaltenen Dampfes bewirken. Es findet dann also der umgekehrte Vorgang

statt, so daſs in d Wasser angesaugt, in d1 fortgedrückt wird.

Bei der Anordnung mehrerer Kammern neben einander, so daſs alle zusammen einen

vollen Kreis ausmachen, und bei entsprechender Anordnung der Kanäle a, b und c kann der

Pulsometer ein kreisender werden, wofür in der Patentschrift auch ein freilich etwas

umständlicheres Beispiel angegeben ist.

A.

Rotth in Berlin verbindet seinen

patentirten Dampferzeuger (* D. R.

P. Kl. 46 Nr. 16886 vom 3. März 1881) mit einem

Wasserhebeapparate zu einem einheitlichen Ganzen (* D. R. P. Nr. 30765 vom

3. Juli 1884), welcher zu seinem Betriebe lediglich einer Gasleitung bedarf. Es

würde zu weit führen, die Einrichtung des umständlichen Apparates bis in die

Einzelheiten zu erläutern. Um die Wirkung des Apparates jedoch einigermaſsen

verstehen zu können, sei hervorgehoben, daſs derselbe besteht: aus dem Dampferzeuger

C (Fig. 6 bis 9 Taf. 28), in welchem

Eisenspäne durch ein verbrennendes Gas- und Luftgemisch glühend erhalten werden und

Wasser verdampfen, einer Wassersaug- und Druckkammer B

mit Schwimmer N und einer Luft- und Gaspumpe A; als Kolben der letzteren dient der

Wasserspiegel.

Das Ansaugen des Wassers soll auf folgende Weise vor sich gehen:

Angenommen A sei bis oben, B im unteren Theile bis über K hinaus mit

Wasser gefüllt; N steht demnach unten. In B befindet sich über N das

vorher aus G entnommene und sich ausdehnende Gemisch

von Verbrennungsgasen und Dampf. Der Druck desselben steht etwas unter dem

atmosphärischen Drucke, in Folge dessen sich das Auslaſsventil b1, welches vorher

durch den inneren Druck geschlossen gehalten wurde, nach innen öffnet und durch die

Löcher o (Fig. 7) aus dem Gefäſse

g Wasser nach B

gelangen läſst. Die anderen Ventile sind geschlossen, a2 besonders durch G belastet. Das nach B flieſsende Wasser

verdichtet den in dem Dampfgasgemische über N

enthaltenen Dampf; letzterer macht dem Raume nach ungefähr ⅔ des Gemisches aus; nach

seiner Verflüssigung werden also die zurückbleibenden Gase stark verdünnt sein und

es wird, wenn die Saughöhe genügend klein ist, durch S1 Wasser nach B dringen und der Schwimmer N dabei steigen.

In A bleibt das Wasser oben, weil a2 belastet ist. Dabei

werden die Gase über N wieder zusammengedrückt, so daſs

sie etwa in der gezeichneten Stellung von N wieder auf

atmosphärischen Druck kommen. Damit Wasser bis in diese Stellung durch S1 nachdringen kann,

muſs die Saughöhe gering genug sein, um anfangs das Ansaugen mit Kraftüberschuſs

erfolgen und N noch mit einer gewissen Geschwindigkeit

in die gezeichnete Stellung gelangen zu lassen. Dabei hat sich die Stange f1 in F (Fig. 9) so weit

hineingeschoben, daſs jetzt f1 an f2

anstöſst, f1 also F mitnimmt. Die jetzt mitsteigende Stange F nimmt ihrerseits durch f3 das Gewicht G mit, so daſs Ventil a2 nicht mehr belastet ist. Da in A das Wasser höher steht als in B (N taucht etwa zur Hälfte ein) und da das

bisher durch S1

dringende und N hebende Wasser noch eine gewisse

Geschwindigkeit haben muſs, so wird das Wasser im Cylinder A sinken, letzterer sich mit brennbarem Gasgemisch füllen, wie oben

beschrieben. Dabei werden die Gase über N durch b1 und die Löcher o (Fig. 7) ausgetrieben.

Sobald der Schwimmer N oben anlangt, drückt derselbe

das Ventil b1 zu. Damit

dies eintrete, müssen Gefäſs g, Röhrchen r und Löcher o in einem

solchen Verhältnisse zu einander stehen, daſs das Gefäſs g nicht ganz von Wasser entleert wird, so lange N noch unterhalb der gezeichneten Stellung steht.

Das Fortdrücken des Wassers aus B

geht in folgender Weise vor sich: Im letzten Augenblicke des Aufganges von N stöſst f4 (Fig. 9) gegen c, wodurch das Ventil b2 geöffnet wird. Da sich in C Dampfgasgemisch mit einem gewissen Drucke befindet, so strömt dieses

nach B, das Wasser in B

senkend. In A herrscht atmosphärischer Druck, also

geringerer als über dem Druckventile S2; es wird also das verdrängte Wasser nach A gelangen, die Gase daselbst verdichten, bis der in

C sinkende und der in A steigende Druck gleich ist. Bis zum Eintritte dieser Druckausgleichung

ist der Druck in B gröſser als in A. Es wird also in B mehr

Arbeit geleistet, als in A verbraucht wird. Der

Ueberschuſs an Arbeit ist in Form von Energie in dem in B sinkenden, in A steigenden Wasser

enthalten. Ein Theil davon wird zum weiteren Heben des Wassers in A und zur Ueberwindung der Reibungswiderstände

verbraucht, welche die Gase bei ihrem von jetzt an erfolgenden Uebergange aus a1 und z nach C erfahren. Da die

Gase in C verbrennen und Wasser verdampfen, so steigt

der Druck in A, C und B

gleichmäſsig, bis zum obersten Grenzwerthe, wenn nämlich das Wasser in A ganz oben steht und P

die Mündung von a1

verdeckt. Der Rest der vorher erwähnten Energie bleibt in den verdichteten Gasen des

schädlichen Raumes von A enthalten. N ist mittlerweile wieder in die gezeichnete Stellung

gelangt, ebenso die Stange F (Fig. 9), deren Gewicht das

Einlaſsventil b2 wieder

schlieſst, welches bisher durch die Reibung in der Stopfbüchse offen gehalten wurde.

Von nun an dehnt sich das Gasdampfgemisch in B aus, der

Gasrest in A und das Wasser aus B treten durch S2 in das Druckrohr R, welche Bewegung bei

geringeren Druckhöhen schon im letzten Theile der Wasseranfüllung von A beginnt. Da der zu erreichende gröſste Druck in B den Druck in R

übersteigen muſs, so wird, zunächst ebenfalls eine Mehrarbeit geleistet, welche als

Energie auf das Wasser übertragen wird, so daſs sich das Gasdampfgemisch in B und der Gasrest in A

entsprechend weit unter dem Drucke in R ausdehnen

können, z.B. bei einer Wassersäule in R von 10m auf atmosphärischen Druck. Ist dieser etwas unterschritten, so öffnet

sich wieder b1 und das

Spiel beginnt von Neuem. Ist der Enddruck gröſser als der auſsere atmosphärische

Druck, so muſs b1

entsprechend belastet werden, damit es sich selbstthätig öffnen kann.

Eine hübsch durchdachte Pumpe mit oscillirendem Kolben

ist von F. D. Maltby und de

Borden-Wilmot in New-York (* D. R. P. Nr. 30784 vom 18. September 1883) angegeben;

dieselbe soll hauswirthschaftlichen Zwecken dienen und

wird so nahe wie möglich dem Saugwasserspiegel aufgestellt In Fig. 10 bis 12 Taf. 28 ist

das cylindrische Gehäuse A von 2 Streben in einem

Brunnenschächte unterstützt gezeichnet. In dem Arbeitsraume des Gehäuses ist eine

radiale Scheidewand B von dem in Fig. 10 dargestellten

Querschnitte angeordnet. Der Kolben E sitzt auf einer

Hohlachse, welche unterhalb der den Kolben in 2 Abtheilungen trennenden Scheidewand

das Saugrohr, über derselben das Druckrohr bildet. In jeder Abtheilung sind 2

Ventile (vgl. Fig.

12) angebracht, welche durch Federdruck geschlossen gehalten werden. Die

zu einander gehörenden Saug- und Druckventile liegen auf einer Seite des Kolbens.

Wie Fig. 10

erkennen läſst, sind in Folge der Gestalt des Kolbens und der Scheidewand die

schädlichen Räume der Pumpe vollkommen vermieden. Die hohle Kolbenstange wird in den

Deckeln des Gehäuses mittels Stopfbüchsen geführt. Als Brille für die obere

Stopfbüchse dient der Aufsatz F, an welchen sich das

Steigrohr G anschlieſst. Innerhalb dieses Aufsatzes ist

die Kolbenstange durchbrochen, so daſs das Wasser aus der Pumpe durch diese

Oeffnungen hindurch in den Aufsatz F und von hier in

das Steigrohr G gelangen kann. Ueber dem Aufsatze setzt

sich auf die hier volle Kolbenstange mittels eines Vierkantes ein Schlüssel J, welcher über der Erde in dem Pumpenständer geführt

und mittels eines Handhebels in wagerechte Schwingungen versetzt werden kann. Das

untere Ende der hohlen Kolbenstange ist mit Saugkorb und Fuſsventil versehen. Das

Steigrohr G, ebenfalls wie der Schlüssel J im Pumpenständer gelagert, ist oben umgebogen und mit

einer Nase zum Aufhängen von Eimern versehen. Der Hahn H dient zur Entleerung des Steigrohres bei Frost.

Man kann auch die hohle Kolbenstange bis über Tage fortführen und sie als Steigrohr

benutzen. Man versieht dann den die Kolbenstange umgebenden Pumpenständer gegenüber

dem Ausgusse mit einer erweiterten Kammer, in welche das Steigrohr durch Oeffnungen

ausgieſst. Legt man die Kolbenachse wagerecht, so muſs man dieselbe zum

Saugwasserspiegel und Ausgusse an ihren auſserhalb des Gehäuses befindlichen Enden

herunter bezieh. herauf biegen. Zur Bewegung der Kolbenachse sind dann aber

besondere Stopfbüchsen zwischen derselben und dem Saug- und Druckrohre nothwendig.

Der Antrieb des Kolbens erfolgt von über Tage durch einfache Hebelübertragungen.

Bei den als Pumpen, Gebläse und Motoren in Anwendung stehenden Kapselräderwerken ist es bis jetzt nicht gelungen, eine

vollkommen zwangläufige

Verbindung der beiden Räder zu erreichen, so daſs die Abwickelungsflächen stets

abdichtend und genau dem Zusammentreffen der geometrischen Berührungscurve

entsprechend mit sicherer zwangläufiger Führung bewegt werden.

Die bekannten Betriebe durch Zahn- oder Reibungsräder lassen kleinere oder gröſsere

Abweichungen von der genauen Bewegung zu, welche ein Klemmen, Reiben, einen

unruhigen Gang und einen groſsen Arbeitsverlust verursachen. Bei den

Schraubengebläsen und bei den Kapselrädern aus Papiermasse werden diese Uebelstände

nur zum Theile gehoben, während die sogen. Blower mit direktem Dampfbetriebe, an

welchem einfache Pleuelstangen und Schwungräder angewendet werden, nur eine

theilweise zwangläufige, immer noch mit zwei Todtlagen für jede Umdrehung behaftete

Führung haben. Erst durch Anwendung doppelter Pleuelstangen mit Kurbeln und um 90°

versetzten Gegenkurbeln, wie sie E. L. Hertel in

Berlin (* D. R. P. Nr. 30871 vom 1.

August 1884) in Vorschlag gebracht hat, soll eine genaue Führung

geschaffen sein.

In Fig. 15 und 16 Taf. 28

bezeichnet A die untere, mit Füſsen auf einer

Grundplatte befestigte Hälfte des Gehäuses und B den

oberen, auf A geschraubten Theil desselben; r und r1 sind die eigentlichen Kapselräder, auf deren

Wellenenden die Kurbeln E und E1 sitzen. Die Kurbelzapfen der Kurbeln

E und E1 sind zu den beiden Gegenkurbeln F und F1 verlängert, deren Kurbelzapfen gegen die ersteren

um 90° verdreht stehen. Die Pleuelstangen G und G1, H und H1 verbinden die Zapfen der Kurbeln mit dem

Kreuzkopfe J bezieh. J1 und dem Kreuzkopfe K,

welche in Führungen L bezieh. L1 und M

gleiten. Der Antrieb erfolgt entweder unmittelbar durch den Dampfcylinder T, oder durch eine Riemenscheibe. Die Gegenkurbel F1 trägt noch einen

Excenterzapfen, durch welchen mittels des Gestänges P,

des doppelarmigen Hebels R und der Schieberstange S die Steuerung des Dampfcylinders T bethätigt wird.

In den Figuren sind die Kurbeln in den Todtlagen gezeichnet;

dieselben bewegen sich immer entweder gegen einander, oder aus einander und es ist

aus der Zeichnung ersichtlich, daſs stets, wenn die eine der beiden Kurbeln sich in

der Todtlage befindet, die Gegenkurbeln in günstigster Stellung stehen, und

umgekehrt, so daſs also während der ganzen Umdrehung die Stellung der Kapselräder zu

einander vollkommen bestimmt und gesichert ist.

Die Ausführungen in der Praxis sollen gezeigt haben, daſs derartig

angetriebene Gebläse einen Winddruck bis zu 1at

und darüber erreichen, einen sehr günstigen Wirkungsgrad besitzen, einen hohen

Nutzeffect mit geringem Reibungswiderstande geben und vollständig geräuschlos

gehen.

Sind die Räder aus Eisen, so kann ein Schwungrad in Wegfall

kommen, weil die lebendige Kraft derselben schon genügt, um die Todtpunkte zu

überwinden. Bestehen jedoch die Räder aus Papiermasse, so muſs man sowohl bei

Dampf-, als bei Riemenbetrieb ein Schwungrad anbringen; im ersteren Falle wird

dasselbe am anderen Ende des Gehäuses auf einer der Wellen aufgekeilt. Bei

Riemenbetrieb liegt das Schwungrad über dem Kapselwerke und wird von den Rädern aus

mittels eines besonderen Riemens getrieben.

Tafeln