| Titel: | L. H. Nash's Neuerungen an Gaskraftmaschinen. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 41 |

| Download: | XML |

L. H. Nash's Neuerungen an

Gaskraftmaschinen.

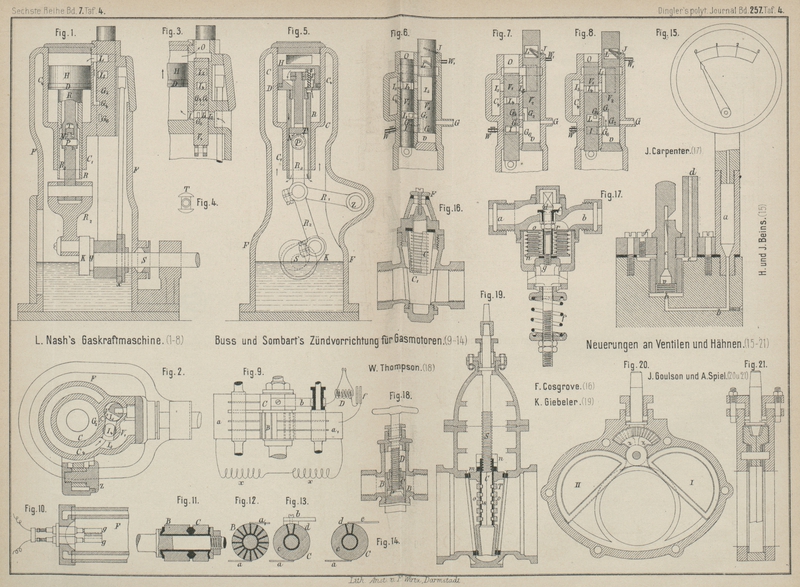

Patentklasse 46. Mit Abbildungen auf Tafel 4.

L. H. Nash's Neuerungen an Gaskraftmaschinen.

Um den bei den gewöhnlichen Anordnungen unvermeidlichen Wärmeverlust durch die

Kühlhaltung des Cylinders zu vermeiden, wird bei der mit Verdichtung wirkenden

Gaskraftmaschine von L. H. Nash in Brooklyn (* D. R. P.

Kl. 46 Nr. 30953 vom 27. November 1883) an Stelle von Kühlwasser das Gasgemenge

selbst zur Abkühlung der Cylinder Wandungen benutzt, so daſs die einmal erzeugte

Wärmemenge dem Arbeitsprozesse der Maschine immer wieder zugeführt wird. Die

Verdichtung des Gasgemenges erfolgt im vorderen Theile des Arbeitscylinders, während

der Arbeitskolben durch die Verbrennung der im hinteren Cylinderraume eingeführten

Gasmenge vorgetrieben wird. So kann die Maschine ohne Anordnung eines besonderen

Pumpencylinders einfach wirkend sein. Um die bei der Verdichtung des Gasgemenges

entwickelte Wärme aufzunehmen und dadurch einer übermäſsigen Erhitzung desselben

vorzubeugen, welche vorzeitige Entzündung hervorrufen könnte und auch das Gasgemenge

zur Kühlung des Arbeitscylinders untauglich machen würde, wird zugleich mit der Luft

und dem Betriebsgase eine gewisse Wassermenge in den Verdichtungsraum eingeführt.

Die Steuerung sowohl der unteren als Verdichtungspumpe wirkenden, wie auch der

oberen arbeitenden Cylinderseite erfolgt gemeinschaftlich durch zwei mittels

Excenter bewegter cylindrischer Schieber, deren Anordnung und Wirkungsweise Fig. 3 und 6 bis 8 Taf. 4

verdeutlicht, während aus Fig. 1, 2 und 5 die allgemeine Anordnung

der Maschine zu entnehmen ist.

Wie aus diesen Abbildungen hervorgeht, befindet sich der Cylinder C im Inneren eines Gehäuses F, welches gleichzeitig die Kurbel K und das

Kurbellager der tief liegenden Kurbelwelle S sowie den

ganzen Uebertragungsmechanismus zwischen letzterer und dem Kolben und zwischen der

Kurbelwelle und den beiden Schiebern einschlieſst. Da dieses Gehäuse als Behälter

für das verdichtete Gasgemisch dient, so ist die Kurbelwelle durch eine Stopfbüchse

gasdicht nach auſsen geführt. Die starke hohle Kolbenstange R tritt ohne besondere Stopfbüchse nur durch einen cylindrischen Hals C1 aus dem

Arbeitscylinder C heraus. Zwischen der Kolbenstange und

der durch den Gegenlenker R1 geführten Pleuelstange R2 ist ein Lenkerstück R3 eingeschaltet, welches in

eigenthümlicher Weise mit der Kolbenstange verbunden ist. In dem wegen der

Unzugänglichkeit dieses Gelenkes berechtigten Bestreben, hier die Abnutzung

möglichst gering zu machen, ist versucht worden, die gleitende Zapfenreibung ganz zu

vermeiden und eine nur rollende Reibung aufweisende Verbindung herzustellen. Zu

diesem Zwecke stützt sich die Lenkerstange R3 mit ihrem oberen abgerundeten und gehärteten

Ansätze N gegen die gleichfalls gehärtete Stahlplatte

T von der in Fig. 4

veranschaulichten

Gestalt, während mittels des Bolzens P nur die

Berührung der beiden Anlageflächen gesichert ist. Bei der Bewegung der Lenkerstange

R3 wälzt nun ihr

Kopf N auf der Platte T

und lastet also auf dem Zapfen P gar kein Arbeitsdruck.

Hierbei muſs natürlich die Stützfläche der Stange R3 allerdings unbedeutendere seitliche Ausweichungen

derselben zulassen.

x und y sind die Excenter

für die beiden Schieber V1 und V2. Die

Stellung der letzteren beim Kolbenaufgange ist aus Fig. 3 und 7 zu ersehen. In dieser

Stellung wird die atmosphärische Luft durch die Oeffnung I6 in der Gehäusewand F, die Durchbrechung I1 des Schiebers V1 und die Oeffnung I in der Cylinderwandung C unmittelbar in den Raum unter dem Arbeitscylinder H eingesaugt, während das Gas aus dem Zuleitungsrohre

G zunächst in den Raum v unter dem Schieber V2 tritt und erst von hier aus durch die Oeffnung G6 in der Zwischenwand

zwischen den beiden Schiebern mit dem Luftstrome in der Durchbrechung I1 des Schiebers V1 zusammentrifft.

Zugleich tritt hier durch das Rohr W zugeleitetes

Wasser zu dem Gemenge, um bei der während des Kolbenniederganges erfolgenden

Verdichtung der übermäſsigen Erhitzung desselben vorzubeugen. Währenddessen strömen

die Verbrennungsrückstände vom vorigen Spiele aus dem Cylinderraume oberhalb des

Kolbens H durch die von dem Schieber V1 freigegebene

Oeffnung O ins Freie.

Bei der höchsten Kolbenstellung befinden sich die Schieber in der Lage Fig. 8; der

Austrittskanal O ist geschlossen und auch die

Oeffnungen I und G6 sowie das Wasserzuleitungsrohr W sind durch den Schieber V1 verdeckt, so daſs beim darauf folgenden

Kolbenniedergange die vorher angesaugte Mischung unter dem Kolben H verdichtet und durch das in dem Arbeitskolben H sitzende Ventil V und

die hohle Kolbenstange R in das Gehäuse gedrückt wird

(Fig. 5).

Zu Beginn des Kolbenniederganges wird dann durch die Durchbrechung I4 des Schiebers V1 sowie durch die

Oeffnung I3 und den

Ausschnitt I5 in dem Schieber V2 der mit dem

Gehäuseinneren zusammenhängende Raum C4 mit dem Räume über dem Kolben H in Verbindung gesetzt, so daſs die verdichtete

Mischung, wie in Fig. 1, 2 und 8 zu verfolgen ist, in den Cylinder eintritt. Ist der Schieber V2 dann weiter

niedergegangen (vgl. Fig. 6), so wird diese Verbindung durch den Ausschnitt I3 wieder unterbrochen.

Der Cylinder C ist nun mit dem brennbaren Gasgemische

geladen und wird beim weiteren Niedergange des Schiebers V2 das in dem Räume v noch zugeströmte und verdichtete Gas durch den Kanal

G2 im Schieber V2, die Oeffnung G1 in der Wand zwischen den beiden Schiebern, die

Durchbrechung I1 des

Schiebers V1 und den

durch diese geöffneten Kanal G4 in der

Cylinderwandung in den ebenfalls in derselben senkrecht bis zur Eintrittsöffnung für

den oberen Cylinderraum geführten Kanal G5 (vgl. Fig. 1 und 2) gedrückt, von wo es

lebhaft in den Cylinder übertritt. Zugleich wird zwischen der Zündkammer L des Schiebers V2 und der Eintrittsöffnung für den oberen Cylinderraum die

Verbindung hergestellt, so daſs die in der Kammer L

brennende Zündflamme sich dem aus dem Kanäle G5 aufsteigenden Gasstrome mittheilt und die

Entzündung des Gemisches über dem Kolben bewirkt. Statt also gegen Ende des

Ladungseinlasses eine gröſsere Menge des Explosionsgemisches zur Entzündung zu

benutzen, wird ein einfacher Gasstrom zu diesem Zwecke verwendet. Die Zündflamme in

der Kammer L des Schiebers V2 wird aus dem Gaszuleitungsrohre W1 gespeist und durch eine auſserhalb des Schiebers

beständig brennende Flamme J nach jedem Kolbenhube neu

entzündet. Der Druck des zusammengepreſsten Gemisches in dem Gehäuse F wirkt nun beständig gegen den Querschnitt der dicken

Kolbenstange R und dieser Druck muſs also beim

Niedergange des Kolbens durch den Explosionsdruck überwunden werden, während beim

Ausstoſsen der Explosionsrückstände der Druck im Gehäuse F die Aufwärtsbewegung des Kolbens befördert.

Der Kolben H ist durch eine Feder D abgedichtet und trägt auf derselben eine Haube,

welche nicht nur den Kanal zur Ueberführung des zusammengepreſsten Gasgemisches in

das Gehäuse F der Maschine herstellt, sondern auch den

Kolben vor der unmittelbaren Einwirkung der Explosionshitze schützt. Die Abdichtung

des Zapfens Z, um welchen der Gegenlenker R1 schwingt, ist in

Fig. 2

ersichtlich.

Im Gegensatze zu manchen anderen Maschinen, z.B. der Otto'schen (vgl. 1878 228 * 201), ist der

schädliche Raum des Cylinders möglichst klein gehalten, so daſs die

Explosionsrückstände nahezu vollständig ausgeblasen werden und eine Vermischung

derselben mit den in den Cylinder strömenden Gasen ausgeschlossen ist. In gewisser

Weise wird aber hier die plötzliche Verpuffung durch eine reichliche Beimengung von

Wasser zu dem Betriebsgasgemenge gemildert, indem nicht bloſs, wie beschrieben,

schon vor der Verdichtung den Gasen Wasser zugeführt wird, sondern auch der untere

Theil des als Gasbehälter dienenden Maschinengehäuses F

mit Wasser angefüllt ist, welches durch die Kurbel K

beständig aufgewühlt und umhergeschleudert wird und so lebhaft verdunstet.

L. H. Nash hat auch eine dreicylindrige Gasmaschine (* D. R. P. Kl. 46 Nr. 31001 vom 4. December

1883) angegeben, welche für alle 3 Cylinder die Einzelheiten der Anordnung der

beschriebenen einzylindrigen Gasmaschine enthält. Nur ist hier wie bei Daimler (vgl. 1884 254 *

410) die sehr zweckmäſsige Anordnung getroffen worden, daſs die Gase bei ihrer

Verbrennung mit den glatten Cylinderwänden und der Kolbenliderung kaum in Berührung

kommen, indem der Kolben mit einer entsprechenden Verlängerung versehen ist, welche

nicht aus der als Verbrennungskammer dienenden Verlängerung des Cylinders

heraustritt. Auch sind die Schieber einfach angeordnet und erfolgt die Zündung nicht

durch eine Flamme, sondern durch einen elektrischen Funken. In Folge dessen konnte

die Steuerung etwas vereinfacht werden. Dieselbe wird übrigens auch durch 2 cylindrische Schieber

für jeden Cylinder bewirkt. Die gleichen Schieber für jeden Cylinder werden zusammen

durch ein und dasselbe Excenter bewegt und wirken die drei Einzelmaschinen um je

120° versetzt auf einen und denselben Kurbelzapfen. Die Maschine kann daher aus

jeder Stellung anlaufen und durch einfaches Verschieben der Excentermittelpunkte in

bekannter Weise umgesteuert werden. Die Uebertragung der Bewegung von den Kolben auf

die Kurbelwelle erfolgt wie bei der einfachen Maschine und ist auch der

Arbeitsvorgang ganz derselbe; nur bildet das Gehäuse, in welchem sich der

Kurbelmechanismus bewegt, nicht zugleich den Gasbehälter: es ist vielmehr ein

besonderer, um alle drei Cylinder herum geführter Raum hierfür vorhanden.

Tafeln