| Titel: | Ueber neuere Gasfeuerungen. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 70 |

| Download: | XML |

Ueber neuere Gasfeuerungen.

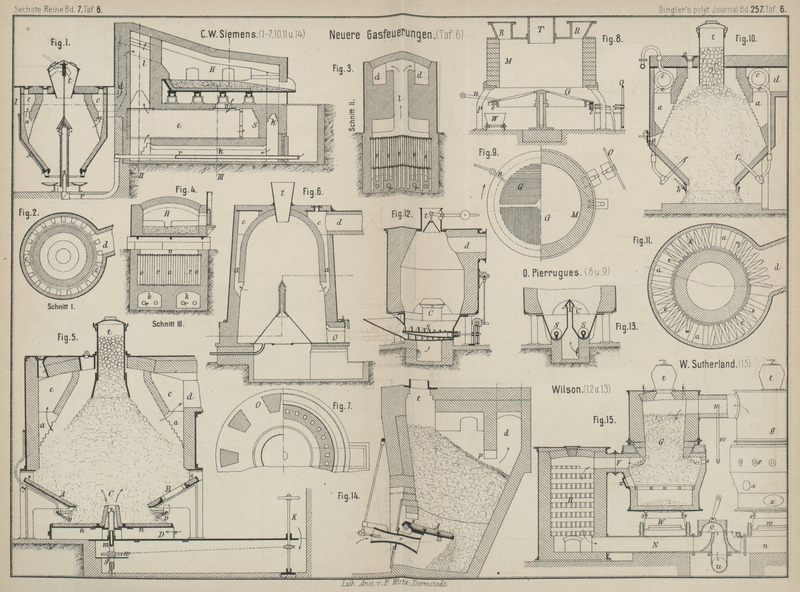

Patentklasse 24. Mit Abbildungen auf Tafel 6.

Ueber neuere Gasfeuerungen.

C. W. Siemens in London (* D. R. P. Nr. 16223 vom 2.

Februar 1881 und Zusatz * Nr. 20726 bezieh. 26094 vom 28. März 1882 und 9. August

1883) hält den Regenerator für überflüssig, wenn die Vergasung im Generator durch vorgewärmte Luft erfolgt. Bei den

verschiedenen in Fig. 1 bis 7, 10 und 11 Taf. 6 skizzirten

Oefen wird der Brennstoff durch den Trichter t

eingefüllt, die erzeugten Gase werden durch die in groſser Anzahl rings um den Ofen

angeordneten Kanäle a abgeleitet, um in den

ringförmigen Zug c zu gelangen, welcher, wie dies durch

die punktirten Linien und die Pfeile dargestellt ist, durch den Zug d nach dem Ofen hinführt. In dem Ofen Fig. 1 bis 4 kommen die Gase mit der

von den Regeneratorzügen durch den Kanal l

aufsteigenden Luft zusammen und verbrennen. Nachdem die Flamme in dem Heizraume des

Ofens ihre Arbeit vollbracht hat, tritt sie aus den dem Einlasse gegenüber liegenden

Oeffnungen aus, welche die abziehenden Gase durch Kanäle k in die Regeneratorzüge e leiten, von wo sie

endlich nach dem Schornsteine S gelangen. Die für die

Verbrennung der Gase erforderliche Luft gelangt nach dem Regenerator durch die

Oeffnungen v, welche zu den Regeneratorzügen o führen, die ihrerseits am anderen Ende mit dem

bereits erwähnten Kanäle l in Verbindung stehen.

Ein Theil der von den Regeneratorzügen kommenden Luft kann nach dem Gasgenerator

geleitet werden, um dort den daselbst vorhandenen Brennstoff zu verflüchtigen, oder,

wie in der Zeichnung dargestellt, die für diesen Zweck erforderliche Luft kann durch

besondere Röhren r erhitzt werden, welche nach einem am

Fuſse des Gasgenerators befindlichen Strahlgebläse s

führen. In einen am Fuſse des Gasgenerators befindlichen, mit Wasser gefüllten

Behälter fallen die Rückstände und Aschentheile aus dem Ofen. Der hierdurch erzeugte

Dampf tritt in den Gasgenerator, woselbst derselbe in Gegenwart der glühenden Kohlen

zersetzt wird und dazu dient, die erzeugten Gase anzureichern.

Anstatt den Gebläsewind am Fuſse des Gasgenerators einzuführen, kann derselbe auch an

der Decke des Ofens eingeführt werden. Statt ferner heiſse Luft aus den

Regeneratorzügen zu nehmen, kann man auch kalte Luft verwenden, oder dieselbe

dadurch erwärmen, daſs man sie durch Kanäle leitet, welche in oder um die vom

Generator zum Ofen führenden Gaszüge liegen.

Der Bienenkorb-Gasgenerator und Kokesofen (Fig. 6 und 7 Taf. 6) hat

am Fuſse viele Oeffnungen O zum Herausnehmen der Kokes

und erweitert sich nach

unten. Die Oeffnungen zur Herausnahme der Kokes können mehr oder weniger vollständig

verschlossen oder ganz offen sein, je nach Art des zu behandelnden Brennstoffes und

je nach der Schnelligkeit, mit welcher die Kokes hergestellt werden sollen.

Wie Fig. 10

und 11 Taf. 6

zeigen, kann die Luft auch in Schlangenrohren e, welche

in dem Gassammler c liegen, vorgewärmt und dann durch

Düsen f eingeblasen werden. Die verschlieſsbaren

Oeffnungen o dienen zum Reinigen und Schüren. Die aus

der unteren Oeffnung des Ofens fallende Asche wird durch das aus dem Rohre b zuflieſsende Wasser gelöscht; der gebildete Dampf

soll mit oder ohne Luft in den Generator eingeführt werden.

Um diesen Generator stärker und dauerhafter zu machen, ist der mit feuerfesten

Steinen gefütterte Herd A (Fig. 5 Taf. 6) angebracht,

in welchem unter Umständen stellenweise Roststäbe B

eingeschaltet sind. Zwischen diesem Herde und dem Oberbaue des Generators ist

ringsum eine enge Oeffnung s angebracht, durch welche

man Schüreisen einführen kann. Von der Düse C geht ein

Teller n aus, welcher zwischen sich und dem Herde A einen für Lufteintritt, Schüren und Entfernung der

Schlacke dienenden Raum v läſst. Das Rohr m sitzt mit Schraubengewinden in einer Art Mutter g und ist oben mit Schüreisen z versehen. Ueber der Mutter g sitzt auf dem

Rohre m eine Kettenscheibe w, um von auſsen von der Spindel K aus das

Rohr m drehen zu können, wobei letzteres gleichzeitig

in die Höhe geht und mit seinen Schüreisen z die

Oeffnung der Düse C von Asche und Schlacke, die sich

dort etwa angesammelt haben, befreit. Die Luftzuführung zu dem Generator erfolgt

entweder durch das Rohr m, in welchem durch einen

Dampfstrahl r der Zug befördert wird, oder durch den

mit Regulirschiebern versehenen Kanal D.

Bei gewissen Sorten Kohle können die aus frisch aufgefülltem Brennstoffe frei

werdenden Kohlenwasserstoffe nicht schnell genug aus dem Generator entweichen, wenn

sich der Brennstoff gegen die Gasausströmungsöffnungen gelegt hat. Um dies zu

vermeiden und doch die frei werdenden Kohlenwasserstoffe in Berührung mit dem

bereits in Glut befindlichen Brennstoffe zu bringen, erhält die Beschickungsöffnung

t für den Brennstoff' eine Verlängerung, welche

sich so weit nach unten erstreckt, daſs der Brennstoff sich niemals dicht vor die

Auslaſsöffnungen a legen kann.

Damit die aus frischem Brennstoffe frei werdenden Kohlenwasserstoffe den Ofen nicht

verlassen, ohne vorher mit bereits glühendem Brennstoffe in Berührung gewesen zu

sein, kann man auch die in Fig. 14 Taf. 6

dargestellte Ofenconstruction anwenden. Eine vor der hinten angebrachten

Auslaſsöffnung d eingesetzte Scheidewand p zwingt die frei werdenden Kohlenwasserstoffe, ihren

Weg nach dem Ausgange d an dem in Glut befindlichen

Brennstoffe vorbei zu nehmen. Die Luft wird durch eine in die Aschenfallthür eingelassene, mit

einem Dampfstrahlgebläse versehene Düse r

zugeleitet.

Nach dem Engineering and Mining Journal, 1884 Bd. 37 S.

23 treibt Wilson bei seinem in Fig. 12 und 13 Taf. 6

skizzirten Generator die Luft ebenfalls durch die Düse C in den Brennstoff. Schlacke und Asche werden stetig durch angetriebene

Schrauben S entfernt (vgl. Brook und Wilson 1878 228 * 136).

O. Pierrugues verwendet nach der Revue industrielle, 1884 S. 395 einen cylindrischen, auf Füſsen P (Fig. 8 und 9 Taf. 6) ruhenden

Generator M, dessen eiserner Deckel zwei Fülltrichter

R und ein zum Ofen führendes Gasrohr T trägt. Wird der Rost G

durch das Handrad O und Getriebe ce um seine Achse gedreht, so streicht der Arm n Schlacken und Asche in den Wagen W ab.

Nach W. F. Sutherland in Birmingham (* D. R. P. Nr.

24238 vom 20. Februar 1883) sollen die Gase abwechselnd in entgegengesetzten

Richtungen durch zwei mit Fülltrichtern t (Fig. 15 Taf.

6), Schürlöchern i und Aschenthüren x versehenen Generatoren G

und g gehen, deren unterer Theil zu einem ringförmigen,

mit Schürlöchern e versehenen Kanäle erweitert ist,

welcher durch Rohr F mit dem entsprechenden Regenerator

R verbunden ist. Das in dem unten in der Mitte

zwischen den beiden Generatoren liegenden Rohre u

abgesaugte Gas wird je nach der Stellung des durch Wasser gekühlten Schiebers o dem Rohre N oder n entnommen.

Bei der in Fig.

15 gezeichneten Schieberstellung tritt die Luft in das Rohr n ein und geht durch den zugehörigen erhitzten

Regenerator und die Kohlenfüllung des Generators g. Die

gebildeten Gase gehen durch das Rohr m mit dem aus dem

Rohre w zutretenden Wasserdampfe in den Generator G, durchziehen die glühende Kohlenfüllung, damit

Kohlensäure und Wasserdampf zu Kohlenoxyd und Wasserstoff reducirt werden, erwärmen

auf ihrem weiteren Wege die Füllung des Regenerators R

und gehen durch die Rohre N und u zur Verwendungsstelle. Hat sich der Generator G so weit abgekühlt, daſs die Reduction nicht mehr vollständig ist, so

wird der Schieber o umgestellt, so daſs die Luft durch

das Rohr N eintritt und das fertige Heizgas aus dem

Rohre n abgesaugt wird.

Abgesehen von dem eigenthümlichen Vorschlage, die Generatoren mit verstellbaren

Schrauben s auf Wagen W

und w zu stellen, verdient dieses Verfahren dort

Beachtung, wo das Gas auf längere Strecken fortgeleitet werden soll.

Wesentlich denselben Vorschlag macht L. York in

Portsmouth (* D. R. P. Nr. 29501 vom 26. Februar 1884); nur sollen die beiden,

übrigens unpraktisch eingerichteten Generatoren unmittelbar mit einem stehenden

Dampfkessel verbunden werden, wodurch die ganze Sache zwecklos wird.

(Schluſs folgt.)

Tafeln