| Titel: | Neuerungen an Maschinen zur Fassfabrikation. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 131 |

| Download: | XML |

Neuerungen an Maschinen zur

Faſsfabrikation.

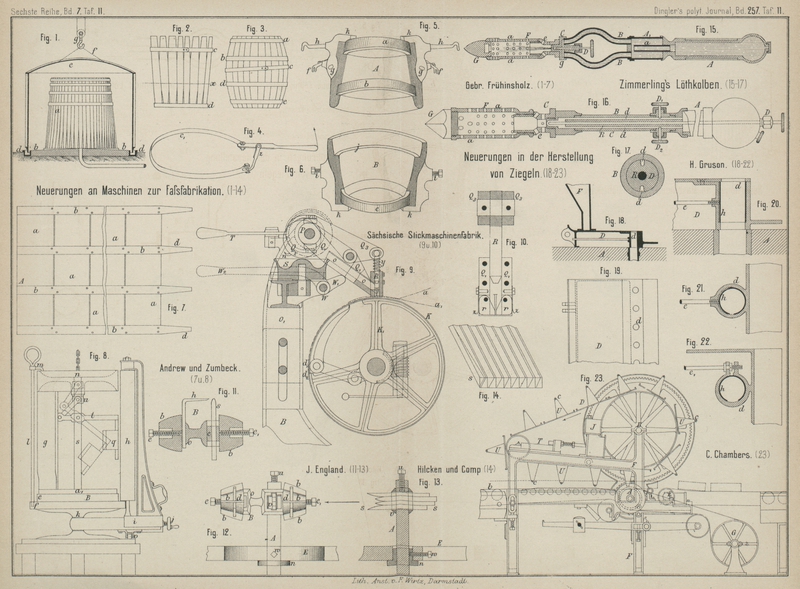

Patentklasse 38. Mit Abbildungen auf Tafel 11.

Neuerungen an Maschinen zur Faſsfabrikation.

Um die Faſsdauben ohne Bruch möglichst leicht in ihre Formen biegen zu können (vgl.

Holmes 1885 256 * 62), schlagen Gebrüder Frühinsholz in Nancy (* D. R. P. Nr. 30184 vom

6. Mai 1884) deren Behandlung mit Dampf unter einer Glocke vor, wobei der Dampf

unter Condensation in die Poren des Holzes eindringen und dasselbe rasch hinreichend

nachgiebig machen soll. Die entsprechend vorbereiteten Dauben werden an einem Ende

mittels eiserner Reifen zu einem kegelförmigen Faſskörper a (Fig.

1 Taf. 11) zusammengesetzt und so unter eine Glocke e gestellt, welche nach Art eines Gasometers zur

Erzielung eines durchaus dichten Abschlusses in eine Wasserrinne d am Boden b taucht.

Darauf wird Dampf durch ein in der Mitte des Bodens b

mündendes Rohr in die Glocke e eingelassen, wobei

jedoch die Dampfspannung 1at nicht überschreiten,

die Wärme also höchstens 100° betragen soll.

Sobald die Dauben unter der Einwirkung des Dampfes genügend nachgiebig geworden sind,

wird die durch Ketten f an die Rolle g einer Laufwinde angehängte Glocke in die Höhe gehoben

und vermittelt dabei ein an das eine Ende der Kette angehängtes, das Glockengewicht

ausgleichendes Gegengewicht leichtes und rasches Arbeiten. Mittels eines vorher um

die unteren Enden der Dauben gelegten Strickes oder Eisendrahtseiles werden dann die

Dauben unter Benutzung zweier zu beiden Seiten der Glocke angeordneter, die

Seilenden aufwickelnder Winden zusammengezogen.

Es wird angegeben, daſs die Dauben bei dieser Behandlungsweise in der Bauchgegend

eine gröſsere Dicke haben können, ohne beim Biegen zu brechen.

Die in D. p. J. 1883 248 *

449 schon beschriebene Maschine zum Aufziehen der

Faſsreifen hat von Gebrüder Frühinsholz in

Nancy (* D. R. P. Nr. 29306 vom 10. Februar 1884, Zusatz zu Nr. 20651) folgende

Abänderung erfahren: Die Dauben werden zunächst, wie in Fig. 2 Taf. 11 zu ersehen

ist, in zwei Reifen zusammengestellt, von denen der eine Reifen d die unteren Enden der Dauben umschlieſst und durch

die Wirkung der hydraulischen Presse bis in die durch die Linie x angegebene Lage gebracht werden soll, während der

andere Reifen c nur vorläufig zum Zusammenhalten der

oberen Daubenenden dient. Zur Erleichterung des Aufbringens dieser Reifen wird ein

mit Griff und Haken z versehener Ring c1 (vgl. Fig. 4)

benutzt, Fig.

3 zeigt die Reifen auf dem Fasse nach dem Pressen. Der Reifen d ist gegen den Bauch des Fasses vorgetrieben worden

und ein kleinerer Reifen e ist unten an seine Stelle

getreten. Auch der obere Theil des Fasses hat zwei Reifen a

und b erhalten, welche den beiden vorigen entsprechen. Der

Reifen c ist bis auf die Mitte des Fasses

herabgeglitten, von wo er leicht herabgenommen werden kann.

Das gleichmäſsige Biegen der Dauben und das Aufschieben der Reifen geschieht in der

hydraulischen Presse mit Hilfe von Formen von besonderer Gestalt und Construction.

Die obere, in Fig.

5 skizzirte Form besteht aus einem sehr starken zweitheiligen Ringe A aus Guſseisen, welcher sich nach unten erweitert, um

den oberen Enden der Dauben den Eintritt möglichst zu erleichtern. Im Inneren dieses

Ringes befinden sich zwei Nuthen zur Aufnahme der beiden Reifen a und b, welche nach

Oeffnen der beiden Theile der Form eingelegt werden. Zum Zusammenhalten der beiden

Ringhälften dienen Haken f, welche auf dem einen Theile

drehbar befestigt sind und über an dem anderen Theile befindliche Bolzen i greifen. Um das Zusammenpassen der Ringhälften zu

erleichtern, sind Ansätze g vorgesehen. Mittels der

Haken h wird die Form A an

Ketten oder Seilen aufgehängt, welche über Rollen am oberen Ende der Presse laufen

und an ihren Enden Gegengewichte tragen, wodurch das Gewicht der Form nahezu

ausgeglichen ist. Die Ansätze k verhindern, daſs die

Dauben gegen den Holm der Presse stoſsen.

Die untere Form (Fig.

6 Taf. 11) besteht ähnlich aus einem ebenso durch Haken f und Bolzen i

zusammengehaltenen zweitheiligen Ringe B. Im Inneren

besitzt sie oben einen Absatz j zur Aufnahme des

Reifens d und unten eine Nuth für den Reifen e. Die Füſse k dienen zum

Schütze der Dauben und ermöglichen es, die Reifen aufzubringen, bevor die Dauben auf

ihre genaue Länge abgeschnitten sind.

Wenn durch Zusammendrücken der beiden Ringe A und B in der Presse die Dauben in die gewünschte Form

gebracht sind, so werden die Ringe durch Lösen der Haken f in ihre Theile zerlegt; die Reifen bleiben dann auf dem Faſskörper

sitzen und halten denselben zusammen. Die Reifen a, b,

d und e (Fig. 3) werden nun mittels

der gebräuchlichen Handwerkzeuge festgetrieben, die Dauben abgeschnitten und

eingeritzt und endlich nach Einsetzung der Böden mit Schluſsreifen an. den

Daubenenden versehen.

Als eine Ausbildung des von Weerth (vgl. 1883 250 * 503) angegebenen Verfahrens zur Herstellung von

Fässern kennzeichnet sich der Vorschlag von Fr. Andrew

und A. Zumbeck in London (* D. R. P. Nr. 30612 vom 8.

Juni 1884). Die Fässer sollen im vorliegenden Falle eine cylindrische Form

erhalten.

Die entsprechend vorgeschnittenen Dauben a (Fig. 7 Taf. 11)

werden mit geringem Zwischenräume neben einander gelegt, durch aufgenagelte

Blechbänder b verbunden und aus der so hergestellten

Faſswandung auf der in Fig. 8 dargestellten

Maschine ein runder Faſskörper gebildet. Zunächst wird um den Ansatz a1 der Platte B ein Reifen gelegt, der im Inneren des Fasses zur

Unterstützung des einen Bodens dienen soll. Die untere Kante des Reifens ruht

hierbei, während die Enden desselben über einander gelegt und zusammengenietet

werden, auf dem Vorsprunge e. Die Dauben bringt man nun

so auf die Maschine, daſs die unteren Kanten derselben auf der Flansche i des Bodens B ruhen. Die

Faſsbänder b liegen hierbei auſserhalb und stützt sich

die erste Daube A (Fig. 7) gegen die Platte

B, eine Anlage g von

der Form eines Cylinderausschnittes und die obere Scheibe n. Mittels der Rolle h werden die Dauben nun

um die Scheiben B und n

gebogen, während die Stange l, welche durch den hinter

den Rand der Scheibe n fassenden Haken m gehalten wird, ein Abbiegen der Dauben verhindert.

Die Rolle h ist mittels eines Schlittenträgers i radial verstellbar und kann durch Drehung des

Handrades und der Schraube j je nach der Holzdicke der

Faſsdauben eingestellt werden. Der Träger für die Rolle h läſst sich um die Mittelsäule k des Bodens

B drehen, wobei die kleine Laufrolle v die Drehung erleichtert. Dreht man den Träger i um den Boden B, so

werden die Faſsbänder mit den Dauben genau cylindrisch gebogen. Die Enden d der Faſsbänder b, welche

jetzt die Dauben bei A überlappen, werden durch Nägel,

welche sich auf der Unterlage g krumm schlagen,

befestigt; nachdem der inwendige Reifen für den Boden eingenagelt, ist das Faſs

vollendet. Die Scheibe n der Maschine und die Stange

l werden hierauf gehoben und kann dabei auch das an

dem Hebel t befestigte Stück g, welches zur Unterstützung der cylindrischen Form beim Biegen gedient

hat, durch sein Eigengewicht zurückfallen, da sich der auf der Spindel s verschiebbare und mit dem Hebel t verbundene Ring u an die

Platte n legt, und dann das fertige Faſs leicht

herausgenommen werden.

Eine zweckmäſsige Vernagelung solcher cylindrischer Fässer, welche aus mehreren Lagen

von Furnüren gebildet werden, soll mit einer von der Sächsischen Stickmaschinenfabrik (Alb. Voigt)

in Kappel bei Chemnitz (* D. R. P. Nr. 29581 vom 27. Mai 1884) angegebenen Maschine

erreicht werden. Mehrere Furnüre werden an einander liegend so zu einem Zylinder

zusammengerollt, daſs die Faserrichtungen der Furnüre rechtwinkelig zu einander

laufen, und Holzreifen verstärken dabei die Faſswandung. Diese Holzreifen, sowie die

einzelnen Lagen der Faſswandung werden durch Nagelung mit einander genügend fest

verbunden.

Fig. 9 und

10 Taf.

11 veranschaulichen die Maschine zur Herstellung des Faſskörpers und die allein

unter Patentschutz stehende Nagelvorrichtung. Die Furnüre a und a1

werden zwischen Nasen d1 und d2 auf

der Trommel K festgeklemmt, so daſs sie sich bei

Drehung derselben umwickeln; ebenso werden die Reifen über die Furnüre gewickelt.

Das Eintreiben der Nägel geschieht durch die in entsprechender Anzahl längs des

Fasses angeordneten Hämmer R, welche durch Hebel Q3 von der im Gestelle

gelagerten Antriebswelle P auf und nieder bewegt werden. Die Nägel werden

aus dem Behälter S mittels der Greifer n geschöpft und in Rinnen o in den Hebeln Q1 der Nagelstelle zugeführt. Zwischen den beiden Naben eines jeden Hebels

Q1 sitzt fest und

excentrisch auf der Achse P eine Scheibe Q2

, die bei ihrer Umdrehung auf den Doppelhebel Q3, welcher seinen

Drehpunkt im Hebel Q1

besitzt, wirkt, so daſs das eine Ende des Hebels Q3 den Stempel R auf-

und niederbewegt. Um den Stempel R ist eine Feder y gewunden, welche denselben stets in der höchsten

Stellung zu halten bestrebt ist. Unter jeder Scheibe Q2 befindet sich ein Teller S, welcher zur Aufnahme der Nägel dient und sich in dem

der Bewegung der Scheibe Q2 entgegengesetzten Sinne dreht, so daſs die Scheibe Q2 mit einem am Umfange

befindlichen gabelförmigen Haken n die Nägel faſst.

Sobald der Haken n während der Umdrehung der Scheibe

Q2 über die höchste

Stellung hinauskommt, fällt der erfaſste Nagel frei herunter in die Rinne o des Hebels Q1 und gleitet in derselben weiter, bis er zwischen

den Backen r (Fig. 10), welche um die

Nageldicke von einander entfernt stehen, sitzen bleibt. Die Backen r werden durch Federn z

zusammengehalten und rücken beim Niedergange des Stempels R aus einander, um den Kopf des Nagels durchzulassen.

Die Bewegung der Achse P erfolgt von der Antriebswelle

aus durch Riemenscheiben und ein Schneckengetriebe. Die Ausrückung erfolgt durch

einen Hebel J, welcher eine Klauenkuppelurig auslöst.

Die Teller S werden durch Kegelräder von der Achse P aus bewegt. Die Arme O1, welche den ganzen Apparat tragen, sind

an den Böcken B lothrecht verstellbar, um denselben für

verschiedene Cylindergröſsen benutzen zu können.

Damit die Hebel Q1

während der Umdrehung des Cylinders K nicht auf der

Faſswandung schleifen, ist eine Achse W angebracht, von

welcher aus unter jeden Hebel Q ein Daumen W1 greift, so daſs

durch einen Druck auf den Handhebel W2

, welcher am Ende der Welle W sitzt, die Hebel Q1 gehoben werden können. Um die Faſswandung nach dem

Biegen und Eintreiben der Nägel an beiden Enden gleichmäſsig besäumen zu können, ist

noch an der Maschine ein Rahmenstück angebracht, welches eine Säge welle mit zwei

Kreissägeblättern trägt.

Eine von J. England in New-York (* D. R. P. Nr. 25728

vom 6. Mai 1883) angegebene Kröse ist für Fässer von

verschiedenem Durchmesser und Dauben mit beliebiger Krümmung verwendbar. Der an dem

Stiele A (Fig. 11 bis 13 Taf. 11)

befindliche Werkzeughalter B ist mit vier Paar Rippen

b von verschiedener Krümmung versehen. Der Halter

B hat auſserdem vier Paar Querrippen d, von denen zwei zwischen jedem Paare der

Führungsrippen b angeordnet sind. Diese Querrippen d haben eine solche Form, daſs sie sich überall eng an

die Dauben anlegen können. Zur Aufnahme des Stieles A

ist der Halter B so mit durchbohrtem Kopftheile

versehen, daſs der Stiel A nach vier Richtungen durch die Durchbohrung

c gesteckt werden kann, um die Verwendung jeder der

vier Paar Führungsrippen b zu gestatten. Ebenso ist der

Stiel A mit einem Schlitze v versehen, um eine Anzahl Spitzmeiſsel s

aufzunehmen. Die Sicherung des Stieles A geschieht

durch die Schraube e1

während die Spitzmeiſsel s durch die Druckschraube u gehalten werden. Das Ende des Stieles wird mittels

einer Ausfütterung n und Druckschraube w in dem Kopf E der Kröse

befestigt, so daſs eine Verstellung leicht zu bewerkstelligen ist. Der Schaber h sitzt in einer entsprechenden Führung o des Halters B und wird

durch die Druckschraube e festgehalten; durch dieselbe

sowie mit Hilfe der Schraube e1 kann die Entfernung der Schaberspitze von der der

Spitzmeiſsel s eingestellt werden. Durch die Form des

Halters wird den Spänen ein freies Austreten gestattet und ein Verstopfen der Kehle

verhindert.

Die Verwendung von Holzreifen mit trapezförmigem

Querschnitte soll nach Hilcken und Comp. in

Altendorf-Holzminden (* D. R. P. Nr. 31288 vom 23. September 1884) haltbarer und für

das Binden bei bauchigen Fässern zweckmäſsiger sein. Solche Reifen werden in

folgender Weise hergestellt: Nachdem der Holzstamm in Bohlen aufgesägt ist, deren

Dicke gleich der Breite der anzufertigenden Faſsbänder ist, werden diese Bohlen mit

Hilfe einer Kreissäge in einzelne Holzstreifen von dem in Fig. 14 Taf. 11

veranschaulichten Querschnitte zerlegt. Biegt man diese Streifen so zum Kreise, daſs

die schräge Fläche nach innen liegt, so entsteht ein Band, welches auſsen

cylindrisch, inwendig aber kegelförmig ist. Vor diesem Biegen wird jedoch erst ein

Ende s des Holzstreifens abgeschrägt, damit das fertige

Band sich überall gleichmäſsig an das Faſs anlegt. Die Verbindung der beiden

Bandenden geschieht mittels einer eisernen, verkupferten und fast gar nicht

vorstehenden Drahtklammer, welche auf einer eisernen Unterlage durch leichte

Hammerschläge vernietet wird. Hinter dieser Klammer schlägt man noch kleine Nägel in

die beiden Bandenden. Dieser Verschluſs läſst sich leichter und solider herstellen,

als dies bei den gewöhnlichen Weidenbändern u. dgl. möglich ist. Auch braucht man

von diesen Bändern nur die halbe Anzahl und dieselben lassen sich leichter und

schneller auf ein Faſs auftreiben.

Tafeln