| Titel: | Neuere Apparate zur Gewinnung und Verarbeitung von Fetten. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 191 |

| Download: | XML |

Neuere Apparate zur Gewinnung und Verarbeitung

von Fetten.

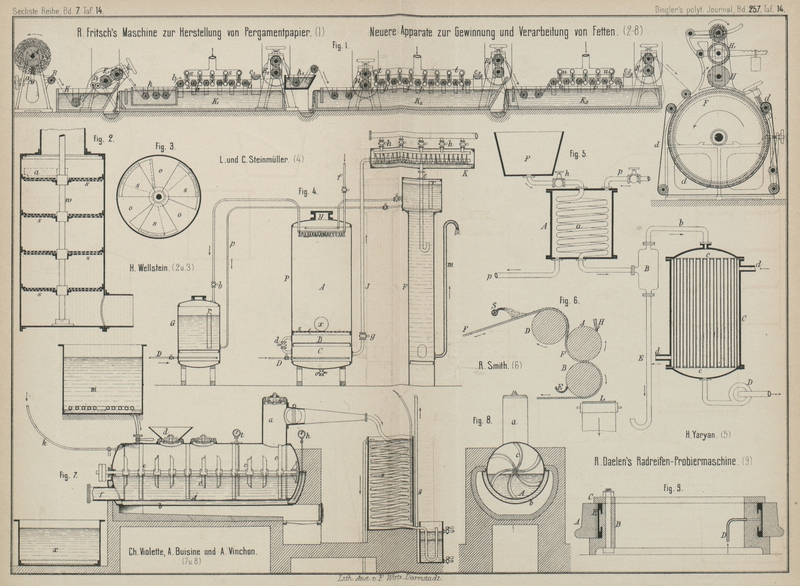

Patentklasse 23. Mit Abbildungen auf Tafel 14.

Neuere Apparate zur Gewinnung und Verarbeitung von

Fetten.

L. Steinmüller und C. Steinmüller in

Gummersbach (* D. R. P. Nr. 31465 vom 12. Februar 1884) legen bei ihrem Apparate zum Entfetten von Knochen u. dgl. das

Hauptgewicht darauf, daſs die Benzindämpfe von oben eintreten, wie dies auch W. Büttner (vgl. * S. 25 d. Bd.) vorgeschlagen hat. Die

Abtheilung A (Fig. 4 Taf. 14) des

Behälters P mit Siebboden s wird durch die dicht verschlieſsbare Oeffnung y mit den zu entfettenden Stoffen gefüllt und alle Hähne mit Ausnahme von

b und d geschlossen.

Die im Gefäſse G mittels Dampfrohr D entwickelten Benzindämpfe treten dann oben in das

Gefäſs A und führen das gelöste Fett nach unten in die

Abtheilung B, von wo sie durch den Hahn d nach C abflieſsen.

Während die Benzindämpfe von hier aus durch das Rohr J,

nachdem der Hahn g geöffnet ist, in den Kühler K aufsteigen, scheiden sich die aufgelösten

Fettbestandtheile ab, welche alsdann durch den Ablaſshahn o aus dem Räume C entnommen werden können.

Die Dämpfe werden in dem Kühlapparate K durch

Spritzwasser, welches man je nach Bedarf durch Hähne h

einführt, verdichtet (vgl. Steinmüller's Condensator *

S. 106 d. Bd.). Die durch das Rohr e in das Gefäſs F abgelaufenen Flüssigkeiten trennen sich hier, so daſs

das Wasser durch das Rohr m

abflieſst, das Benzin

sich aber oben sammelt. Je nach der durch eine Glasplatte r ersichtlichen Höhe des Benzins im Verdampfungsgefäſse G läſst man durch das Rohr p von dem Sammelgefäſse F nach Bedarf Benzin

einlaufen. Nachdem das Fett vollständig den Knochen entzogen worden ist, öffnet man

die Hähne a, d und g und

leitet durch das Rohr f von oben frischen Dampf durch

die Räume A, B und C des

Behälters P und den Condensator K, wodurch das etwa noch in den Knochen oder in den Abtheilungen B und C enthaltene Benzin

verdampft, ausgetrieben und in das Sammelgefäſs F

gebracht wird. Die entfetteten Stoffe werden aus dem Behälter P durch die Oeffnung x

entfernt (vgl. Seyferth 1858 148 * 275).

H. Wellstein in Bamberg (* D. R. P. Nr. 31681 vom 30.

Oktober 1884) will in seinem „Extractionsgefäſse zur Entfettung und Entölung“ die zu entfettenden

Stoffe durch über einander liegende bewegliche Siebe s

(Fig. 2

und 3 Taf. 14)

aus einander halten. Die Siebe sind in Abschnitte getheilt, von denen abwechselnd je

einer am Mantel des Apparates und einer fest an der angetriebenen Achse w sitzt. Durch Drehung der Achse w werden dann Oeffnungen o

geschaffen, durch welche die Füllung und Entleerung in bequemster Weise stattfinden

kann. Um die bei der Achsendrehung noch auf den oberen Siebplatten verbleibenden

Materialreste zu entfernen, können die in Fig. 2 punktirt

angedeuteten Abstreicher a angebracht werden und zwar

entweder mit der Achse beweglich, oder fest am Mantel, je nachdem die oberen

abzustreichenden Siebe am Mantel oder an der Achse sitzen.

Bei dem Vacuum-Destillirapparate von H. T. Yaryan in Ohio (* D. R. P. Nr. 31667 vom 10. Juni

1884), der namentlich zur Trennung des Oeles von

flüchtigen Lösungsmitteln dienen soll, führt von dem Gefäſse F (Fig.

5 Taf. 14) ein Rohr zur Schlange a in der

Trommel A, welche durch Röhren p mit Dampf geheizt werden kann. Das Gefäſs B

ist durch ein Rohr b mit dem Kühler C verbunden, welcher mit einer Anzahl kleinerer Röhren

c und den Zufluſs- und Abfluſsstutzen d für die Kühlflüssigkeit versehen ist. Nachdem durch

eine Pumpe D eine theilweise Luftleere im Apparate

erzeugt ist, öffnet man den Hahn A, so daſs die

Flüssigkeit aus dem Behälter F in die Schlange a gelangt. Während die Lösung nach unten flieſst,

werden die flüchtigen Bestandtheile derselben unter dem Einflüsse der Luftleere und

der Hitze verdampft. Wenn die Lösung das Trennungsgefäſs B erreicht, fällt der flüssige Bestandtheil derselben in die Säule E, während die Dämpfe durch das Rohr b nach dem Kühler C

hinübergehen. Der Inhalt der Säule E wirkt wie ein

Ventil, indem er durch den äuſseren Atmosphärendruck in bestimmter Höhe gehalten

wird und der Ueberschuſs unten über das gebogene Ende abflieſst, wenn der Inhalt der

Säule E sich vermehrt.

Ch. Viollette, A. Buisine in Lille und A. Vinchon in Roubaix (* D. R. P. Nr. 32015 vom 25.

Oktober 1884) wollen aus Wollfett dadurch feste, weiſse, für die Stearinfabrikation verwendbare Stoffe und zur

Herstellung von Seife geeignete Oelsäure gewinnen, daſs

sie dasselbe mit trockenen Alkalien auf 250 bis 300° erwärmen.

Zur Ausführung dieser Reaction dient, wie aus Fig. 7 und 8 Taf. 14 zu entnehmen

ist, der Kessel A, welcher durch ein Metallbad b mit Thermometer h oder

durch heiſse Luft erhitzt wird. Die gebildeten flüchtigen Producte entweichen durch

den Dom a in eine Kühlschlange s mit dem Abzugsrohre g für die nicht

verflüssigten Gase. Das im Behälter m geschmolzene

Wollfett wird in den Kessel A eingelassen, dann das

Rührwerk c in Bewegung gesetzt und durch das Mannloch

d auf 4 Th. Fett 1 Th. trockenes, gepulvertes

Aetznatron eingebracht. Dann läſst man durch das Rohr k

überhitzten Dampf ein, bis das Thermometer t etwa 250

bis 300° zeigt. Nachdem man die Masse bei beständigem Umrühren während einiger

Stunden auf dieser Temperatur erhalten hat, schafft man dieselbe durch den

Auslaſsstutzen f in den unter letzterem angeordneten

Behälter x.

Bei dieser Behandlung werden die in dem Wollfette enthaltenen freien Fettsäuren ohne

Veränderung als alkalische Seife zuerst gebunden; dann wirkt das Alkali bei einer

hinreichend hohen Temperatur auf die neutralen Aether und zerlegt sie in ihre beiden

Bestandtheile, nämlich in die Fettsäuren, Oel-, Stearin-, Cerotin- u. dgl. Säure,

welche als Natronseife gebunden werden, und in die Alkohole, Cholesterin-,

Isocholesterin-, Cerylalkohol u.a. Diese durch die Verseifung frei gewordenen

Alkohole werden hierauf in die entsprechenden Säuren, z.B. der Cerylalkohol in

Cerotinsäure, mehr oder weniger umgewandelt, je nach der Dauer und Höhe der

Erhitzung.

Nachdem die Reaction beendet ist, bringt man das Product in Bottiche und behandelt es

in denselben mit 3 bis 5 Th. kochendem Wasser. Durch Abkühlung scheiden sich die

Natronseifen aus und die Mutterlauge wird durch Abziehen und durch Auspressen mit

Hilfe einer Filterpresse entfernt. Die concentrirte und hierauf in Oefen calcinirte

Mutterlauge liefert den gröſseren Theil des Natrons als Carbonat wieder. Die

Natronseifen werden durch Säure zersetzt und zwar unmittelbar oder, wenn man

sämmtliches Natron wiedergewinnen will, nach ihrer Umwandlung in Kalksalze. Die

Rohproducte, welche obenauf schwimmen, werden abgesondert und nach dem Waschen einer

fractionirten Destillation in überhitztem Wasserdampfe unterworfen. Die zuerst

überdestillirten Producte enthalten den gröſseren Theil der Oelsäure und feste

Fettsäuren, welche sich in Körnern absetzen; durch Auspressen trennt man die Oelsäure von den letzteren und erhält dann

vollkommen verseifungsfähige und zur Herstellung von Seife geeignete Oelsäure. Die

zweiten, viel weniger Oelsäure führenden Producte der Destillation werden ebenso

behandelt, mit Zusatz einer geringen Menge von Kohlenwasserstoffen, wenn dies nöthig

sein sollte, um die Trennung der festen Stoffe durch Auspressen zu erleichtern. Die folgenden, an

wachsartigen Fettsäuren sehr reichen Producte werden in derselben Weise mit

Hinzufügung von Kohlenwasserstoffen behandelt, um das Auspressen leichter zu

machen.

Nach einem ferneren Vorschlage wird das Wollfett durch eine Knetvorrichtung mit ¾

seines Gewichtes Natronkalk, welcher im trockenen Zustande ⅔ Kalk und ⅓ Natron

enthält, innig gemischt. Die Masse, welche bald fest wird, bringt man in flache

Retorten und erhitzt sie in den letzteren mit Hilfe eines regulirbaren

Heiſsluftofens auf 250 bis 300° während 10 bis 12 Stunden. Sobald die Reaction

beendet ist, entfernt man den gröſstmöglichen Theil des überschüssigen Kalkes durch

Auslaugen und behandelt wie vorhin.

Um bei der Gewinnung von Schmier- und Einfettungsölen

durch Destillation von Erdöl oder Braunkohlentheerölen die Zersetzung derselben zu

hindern, sollen sie nach C. Roth und A. Parrisius in Berlin (* D. R. P. Nr. 31687 vom 12.

November 1884) durch die unter 300° siedenden Bestandtheile der Mineralöle

übergetrieben werden. Die hochsiedenden Kohlenwasserstoffe werden zu diesem Zwecke

in einen Kessel gebracht, welcher etwa zur Hälfte damit gefüllt wird. Nachdem der

Kesselinhalt durch Erhitzen eine Temperatur von etwa 300° erreicht hat, läſst man

Erdöl oder Benzin durch ein Rohr ein, welches in Windungen nahe an dem Kesselboden

sich hinzieht und an der dem letzteren zugekehrten Seite mit Austrittsöffnungen für

das Erdöl oder Benzin versehen ist. Die Dämpfe aus denselben reiſsen nun die

schwerflüchtigen Kohlenwasserstoffe mit hinüber, ohne indessen die harzigen oder

Asphalt ähnlichen Producte mit sich zu führen. Behufs Trennung der schwerflüchtigen

Oele vom leichtflüchtigen Erdöl oder Benzin kann man am Dome des Kessels in

bekannter Weise Abzugsrohre in verschiedener Höhe anbringen. Die leichtflüchtigen

Bestandtheile entweichen an den höchsten, die schwerflüchtigen an den niedrigsten

Stellen. Will man dies nicht in Anwendung bringen, so fängt man das gesammte

Destillat in einem besonderen Kessel auf und erhitzt dasselbe in diesem auf etwa

300°. Die leichtflüchtigen Bestandtheile entweichen dann, während das

schwerflüchtige Schmieröl zurückbleibt.

Bei Verarbeitung von Braunkohlenölen kann man an Stelle von Erdöl oder Benzin die

leichtflüchtigen Producte der Braunkohlenöle selbst anwenden.

Nach R. H. Smith in Carbondale, Nordamerika (* D. R. P.

Nr. 32012 vom 15. Oktober 1884) werden die Paraffin,

Stearin u. dgl. enthaltenden Oele in fein zerstäubtem Zustande auf ein

endloses, über eine Anzahl Walzen geführtes, durchlässiges Band gesprengt und zwar

in einem so stark abgekühlten Räume, daſs die genannten Stoffe auf dem Bande

gerinnen; letzteres wird alsdann zwischen zwei Walzen derart gepreſst, daſs das

flüssige Oel aus dem Bande heraustritt und nach unten abtröpfelt, während die festen Stoffe hierbei

auf die obere der beiden Walzen übertragen werden, von welcher dieselben durch eine

entsprechend gestellte Klinge abgeschabt werden.

Zu diesem Zwecke läuft ein endloses Band F (Fig. 6 Taf. 14)

aus Filz o. dgl. über Walzen D und B. Gegen letztere wird die Preſswalze A so eingestellt, daſs ein ziemlich beträchtlicher

Theil des Umfanges der Walze A sich mit der Oberfläche

des Bandes F in Berührung befindet und zwar unter

solchem Drucke, daſs hierdurch das Oel zum Theile aus dem Bande herausgepreſst wird.

Die ganze Vorrichtung befindet sich in einem je nach der Beschaffenheit des zur

Verwendung kommenden Oeles entsprechend abgekühlten Räume, in welchen das Oel durch

ein Rohr S unter Druck eingeleitet wird. Während die

flüssigen Oele durch das Band hindurchsickern, schlieſslich zwischen den beiden

Preſswalzen A und B aus

demselben herausgepreſst und durch die Rinne E

abgeführt werden, bleiben die nach und nach erstarrenden, festen Bestandtheile auf

der Oberfläche des Bandes liegen und werden von hier beim Pressen des Bandes

zwischen den Walzen auf A übertragen, von wo sie durch

eine Klinge H von der Walze A abgestreift werden und auf ein Transportband L fallen, welches sie nach einer geeigneten, auſserhalb gelegenen

Ablagestelle befördert.

Tafeln