| Titel: | W. Lorenz's Vor- und Kopfpresse zur Herstellung von Metallpatronen. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 225 |

| Download: | XML |

W. Lorenz's Vor- und Kopfpresse zur Herstellung

von Metallpatronen.

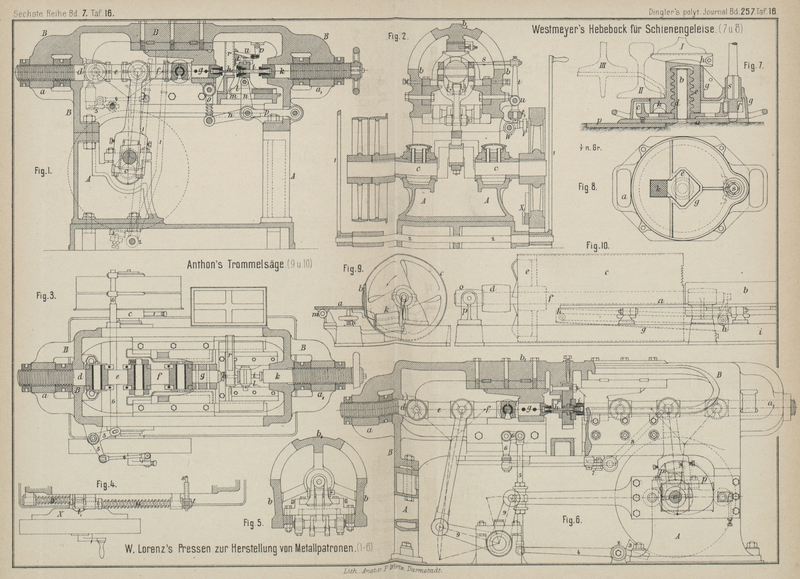

Mit Abbildungen auf Tafel

16.

W. Lorenz's Pressen zur Herstellung von Metallpatronen.

Für die letzten Stufen der Herstellung der Metallpatronen, das Vorpressen und

Kopfpressen zur Bildung oder Stauchung des erbreiterten Kopfes der Patronenhülsen,

werden in der Deutschen Metallpatronenfabrik W. Lorenz

in Karlsruhe eigene Maschinen (vgl. * D. R. P. Kl. 49 Nr. 11399 vom 11. April 1880

und Zusatz * Nr. 18046 vom 28. September 1881) in Verwendung gebracht, bei welchen

Kniehebel-Anordnungen die entsprechende Bewegung der Stempel und Matrizen

hervorrufen und die durch ihre ganze Construction geeignet erscheinen, auch zur

Herstellung anderer gezogener oder auch gepreſster Massenartikel zu dienen, wie z.B.

zur Fabrikation der Steinnuſsknöpfe u.s.w.; denn durch die ganze Art der Bewegung

ist es nicht allein möglich, im letzten Augenblicke der Arbeit einen sehr hohen

Druck auszuüben, sondern es ist auch die Leistungsmenge eine besonders hohe, indem

man im Stande ist, bei 82 Umdrehungen in der Minute, welche Zahl bei den Kopfpressen

in der Fabrik

erreicht wird, in 10stündiger Arbeit 49000 Stück des Gegenstandes zu pressen oder zu

ziehen, während sich noch bei 60 Umdrehungen in der Minute die Zahl von 36000 Stück

in 10 Stunden ergibt.

Die Construction der Vorpresse erhellt aus Fig. 1 bis 5 Taf. 16. Die

Arbeit, welche die Maschine verrichten soll, besteht im Wesentlichen darin, daſs der

Kopf einer an einem Ende geschlossenen Röhre zusammengedrückt und demselben die zum

Einsetzen der Zündhütchen nothwendige Glocke eingepreſst werden soll; dazu aber ist

es nothwendig: 1) die Röhre zum Preſsapparate zuzuführen, 2) den angewendeten

Stempel in dieselbe einzuführen und so bei der entsprechenden Bewegung mit Hilfe von

Gegenstempel und Matrize die Veränderung der Form zu bewerkstelligen, endlich 3) die

Patrone aus dem Mechanismus wieder zu entfernen und so schnell bei Seite zu

schieben, daſs, wenn die Anfangsbewegung sich wieder einstellt, schon Raum für die

neu zugeführte Röhre geschaffen ist. – Bei der Kopfpresse

Fig. 6 Taf. 16

ist das Verlangen insofern etwas anders, als dort nach Vollendung der

Formveränderung sich nicht mehr eine einfache cylindrische Hülse darbietet, sondern

dieselbe mit einem hervorragenden Rande am geschlossenen Ende ausgestattet ist,

welcher die Beseitigung nur nach einer Richtung gestattet und zwar erst nach

Entfernung beider Stempel, wodurch es auch nöthig wird, zwei Kniehebel-Anordnungen

in Anwendung zu bringen, während bei der Vorpresse nur eine solche nothwendig

erscheint.

Die Anordnung der Vorpresse ist kurz folgende: Auf einem

kräftigen Ständer A ist das eigentliche

Maschinengestell B aufgesetzt, dessen Massen im

Querschnitte sich möglichst gleichförmig um die Mittelachse vertheilen (vgl. Fig. 2 und 5), so daſs

gleichsam zwei starke Köpfe a und a1 durch drei kräftige

Barren b, b und b1 verbunden sind. In dem Gestelle A ist die Antriebswelle c

mit Vollscheibe, Leerscheibe und Schwungrad gelagert, von welcher aus die

Kraftübertragung durch eine starke Lenkerstange auf das in der Achse des oberen

Gestelles B angeordnete Kniehebelwerk übertragen wird;

die beiden Endstellungen sind in Fig. 1 ersichtlich. Durch

die hier stattfindende Bewegung des Kniehebels d e f g

wird der eine bewegliche Endpunkt g desselben vor- und

zurückgezogen und führt diese Bewegung mittels genauer Schlittenführung an den

Gestelltheilen b und b1 aus. Am vorderen Ende dieses Theiles g befindet sich der Stempel h; gegenüber in der Achsenrichtung befindet sich der Gegenstempel i, der keine eigene Bewegung erhält, sondern lediglich

dazu dient, den Druck aufzunehmen, und zu diesem Zwecke am vorderen Ende einer

kräftigen Spindel k angebracht ist, welche fest mit dem

Kopfe a1 durch Mutter

und Gegenmutter verbunden wird. Auch das feste Ende d

des Kniehebelwerkes bildet eine Spindel, welche in dem Kopfe a des Gestelles geführt und mit diesem durch Mutter und Gegenmutter fest

verbunden ist. Durch Anwendung dieser Schrauben ist eine genaue Einstellung der Stempel

erreichbar. Die Construction der Kniehebelgelenke wie auch die Befestigung der

Stempel in genau centraler Lage geht zur Genüge aus Fig. 1 und 3 hervor.

Um die Bildung der Glocke, also die theilweise Ausbildung des Bodens der Patrone

zwischen diesen beiden Stempeln mit Sicherheit bewerkstelligen zu können, muſs aber

nicht allein der Patrone eine genaue Führung ertheilt werden, sondern sie muſs auf

ihrem äuſseren Umfange so eingeschlossen sein, daſs eine unbeabsichtigte Ausbiegung

oder Quetschung des Metalles an dieser Stelle nicht stattfinden kann; es muſs also

die Patrone während des Pressens mit einem Ringe, einer Art Matrize, umgeben sein,

welche sich, wenn die Patrone vor dem Stempel i

angelangt ist, über dieselbe schiebt und nach Vollendung der Pressung wieder von

derselben herabzieht und sie wieder frei gibt. Diese Matrize, in den Figuren

ebenfalls angegeben, wird durch einen Schlitten l,

welcher in Gleitbahnen genau geführt wird, gehalten und bekommt ihre Bewegung von

dem Schlitten des Kniehebeltheiles g aus durch die

kleine Lenkerstange o und den Winkelhebel n, welch letzterer am Endpunkte des kleinen Lenkers p befestigt ist. Eine starke Feder ist in der

Lenkerstange o eingeschaltet, um, falls zu groſse

Widerstände (z.B. durch falsches Vorsetzen des Werkstückes) auftreten, hier ein

Nachgeben zu gestatten und so das Werkzeug vor Bruch zu schützen. Die Stellung von

Winkelhebel n und Lenker o

zu einander ist eine solche, daſs von der Endstellung aus gerechnet, d.h. nach

gerade ausgeführter Arbeit (vgl. Fig. 1), bei Linksbewegung

des Schlittens von g die Matrize eine Rechtsbewegung

ausführt, also die Patrone freiläſst, und umgekehrt.

Die Arbeit findet danach in folgender Weise statt: Bei der tiefsten Stellung der die

Kraft übertragenden Lenkerstange, also bei der Endstellung des Stempels h nach links und gleichzeitiger vollständiger

Rechtsstellung der Matrize wird die zu bearbeitende Patrone genau in den

Zwischenraum zwischen beide Stempel eingeführt. Bei der weiteren Bewegung der

Kurbelwelle beginnt nun der Stempel h sich mit zunächst

zunehmender Geschwindigkeit nach rechts zu verschieben, tritt in die Oeffnung der

Patrone ein und schiebt dann diese aus dem Zuführapparate heraus gegen den Stempel

i hin; gleichzeitig schiebt sich durch diese

Bewegung die Matrize nach links, also über die ihr entgegen bewegte Patrone. Die

Geschwindigkeit nimmt dabei, je mehr sich der Kniehebel streckt, immer mehr ab,

während dem entsprechend die Kraftwirkung immer gröſser wird und erst im letzten

Augenblicke ihre volle, höchste Kraftleistung auf den Boden der Patrone zur

Hervorrufung der Formveränderung überträgt; dann findet sofort die Umkehr der

Bewegung bis in die Anfangsstellung statt; die fertige, jetzt wieder freie Patrone

fällt herab, eine neue Patrone wird durch den Zuführapparat eingeführt und die

Arbeit beginnt wieder von Neuem.

Die Maſsverhältnisse aller Theile dieser Presse sind so gewählt, daſs sie dem

höchsten durch ein Werkzeug zu übertragenden Drucke vollständig widerstehen können;

so beträgt der geringste Querschnitt des Hauptgestelles B nicht weniger als 57600qmm, der

Querschnitt der aus Stahl hergestellten Kniehebelarme je 7850qmm, derjenige des Kernes der den Druck auf das

Gestell übertragenden Stahlschrauben 6358qmm.

Würde also bei einem Stempeldurchmesser von 30mm

selbst ein Druck von 150k/qmm ausnahmsweise übertragen, also ein Gesammtdruck

von 106000k ausgeübt, so würde in dem Querschnitte

des Hauptgestelles doch nur eine gröſste Zugkraft von nicht ganz 2k, in den Kniehebelarmen eine Druckkraft von 13k,5 und in den Schrauben eine Druckkraft von 16k,7 auf 1qmm

auftreten; es würde also immer noch weit eher ein Zerdrücken des besten

Stahlwerkzeuges in diesen Abmessungen stattfinden, ehe die Elasticitätsgrenze des

Materials der übrigen Maschinentheile überschritten würde.

Die in Fig. 6

Taf. 16 dargestellte Kopfpresse unterscheidet sich von

dieser Anordnung im Wesentlichen nur dadurch, daſs hier, unabhängig von den

natürlich entsprechend anders gestalteten Werkzeugen, der Stempel i nicht festliegt, sondern ebenso durch einen

Winkelhebel bewegt wird wie der Stempel h und zwar

findet hier die Bewegung des die äuſsere Form gebenden Stempels i mit seinem Kniehebel wieder durch eine gewöhnliche

Lenkerstange von der Hauptwelle aus statt; dagegen wird der links liegende Kniehebel

d e f g durch eine Lenkerstange bewegt, welche an

einem Winkelhebel 9 angreift, der seinerseits die

Bewegung von der Hauptwelle durch eine auf diese aufgesetzte unrunde Scheibe p erhält. Die Bewegung beider Winkelhebel ist dabei

eine solche, daſs sie sich stets entweder einander nähern, oder von einander

entfernen. Da hier die Patrone nach ihrer Fertigstellung vollständig in eine

feststehende Matrize eingeschoben erscheint, so wird natürlich erst durch die

nachfolgende neue Patrone die fertige herausgeschoben und kann erst beseitigt

werden, wenn sie frei liegt.

Um die Elasticität des Materials ganz zu überwinden und dadurch mit Sicherheit die

verlangte Form zu erhalten, läſst man bei beiden Pressen die Kniehebel etwas

durchschlagen, so daſs zunächst eine Pressung erfolgt, dann die Stempel sich etwas

von einander entfernen, nun beim Rückgange eine zweite gleiche Pressung stattfindet

und dann erst die Stempel die eigentliche Rückgangbewegung ausführen.

Von groſser Wichtigkeit für die so verlangte gleichmäſsige und rasch zu vollführende

Arbeit (bis 85malige Wiederholung in der Minute) ist natürlich einerseits die

gesicherte und gleichmäſsige Zuführung der zu bearbeitenden Patronen, welche nicht

mehr von Hand wie bei älteren, langsam arbeitenden Maschinen stattfinden kann,

andererseits die durchaus gesicherte Beseitigung der fertigen Patrone, da diese

sonst durch die neu zugeführte erfaſst und zerquetscht würde. Das erste Verlangen

ist durch eine auch

für andere Maschinen gut verwendbare Zuführvorrichtung erreicht; dieselbe besteht in

einem den Verhältnissen nach verschieden gestalteten Kanäle r, welcher durch den Arbeiter stets mit Patronen gefüllt erhalten wird,

die alle in der richtigen Lage sich über einander befinden und durch ihr

Gesammtgewicht die unterste stets in die richtige Lage rasch überführen, ohne daſs

der Arbeiter mit seinen Händen irgendwie in die Nähe der Werkzeuge gelangt. Die

zweite Bedingung wurde früher bei beiden Pressen durch eine Art Peitsche erfüllt,

welche im Augenblicke des Freiwerdens der Patronen auf diese einen Schlag ausübt und

so sie rasch beseitigt, selbst wenn ein geringes Anhängen an irgend welche Theile

noch stattfindet. Diese Anordnung ist in Fig. 2 und 4 angegeben. Die aus einem

dünnen Rohre bestehende Peitsche s liegt nahe oberhalb

der Patrone, aber so, daſs sie die Bewegung der Werkzeuge in keiner Weise hindert;

ihr Ende ist an einem doppelarmigen Hebel t befestigt,

welcher um die Achse u drehbar angeordnet ist. Eine

starke, um u herumgewickelte Spiralfeder sucht stetig

die Schwingung des Hebels t und damit die

Abwärtsbewegung der Peitsche hervorzurufen. Auf der anderen Seite der Achse u tritt der Hebelarm t mit

seinem Ende t1 gegen

einen Ansatz des Armes V, so daſs dadurch die

angegebene Bewegung gehindert wird. Dieser Arm V ist

drehbar um eine Achse W, welche wiederum mit einer

Spiralfeder versehen durch diese das Streben hat, sich aufwärts zu drehen, also

hierdurch mit seinem Ansätze stets im Bereiche des Armes t1 gehalten wird. Beide Arme sind

auſserdem mit Rollen versehen. Auf der Seitenfläche des daneben liegenden

Schwungrades befindet sich ferner der Ansatz X mit zwei

schrägen Flächen, von denen die eine gegen die Rolle V

wirkt und diese bei Einwirkung nach dem Mittelpunkte also abwärts zieht, während die

andere in Fig.

4 angedeutete Fläche eine Verschiebung der Rolle auf t1 und dabei eine

Spannung der Feder von u vornehmen kann. Die Wirkung

ist nun die, daſs zunächst durch die entsprechende schräge Fläche von X die Rolle auf t1 nach dem Gestelle hin verschoben, also die Feder

u gespannt und dann die Rolle V abwärts gezogen wird; nun tritt die schräge Fläche

von t1 fort und die

ganze Kraft der Feder u treibt den Hebel t herum und ruft so das Herabschlagen der Peitsche mit

kräftigem Stoſse hervor. Die Fläche entfernt sich indessen sofort wieder von dem

Rade, drückt also die Rolle auf t1 nochmals zurück und hebt; so die Peitsche;

gleichzeitig tritt die schräge Fläche auf V auſser

Wirksamkeit, so daſs nun das Ende des Hebelarmes X

wieder gegen den Ansatz des Armes V treten muſs und die

Peitsche auſser Bereich der Werkzeuge gehalten wird, bis bei der nächsten Umdrehung

wiederum dieselbe Auslösung erfolgt.

Diese etwas umständliche und durch ihre stoſsweise Bewegung lärmende Anordnung ist

bei den neueren Vorpressen durch einen einfacheren Mechanismus ersetzt, welcher in

Fig. 1

näher angegeben ist. Es

wird dort ohne weiteres die Bewegung der Matrize l mit

ihrem Schlitten angewendet, um einen Schieber t abwärts

und aufwärts zu bewegen durch Anwendung des doppelarmigen Hebels u und Lenkers v, deren

Wirkung bei der Bewegung der Matrize sich von selbst ergibt. In beiden Fällen wird

aber eine vollkommen gesicherte Beseitigung der fertigen Hülse erreicht.

Von ganz besonderem Werthe ist bei derartigen rasch laufenden Maschinen, bei welchen

sehr bedeutende Kraftübertragungen stattfinden, die Möglichkeit, sie fast

augenblicklich zum Stillstande zu bringen, wenn irgendwie Verhältnisse eintreten,

welche die richtige Wirksamkeit der Theile hemmen, z.B. wenn eine Patrone falsch

eingeführt oder zerdrückt wird u.s.w. Auch hierfür ist in ausgezeichneter Weise

gesorgt und zeigen Fig. 2 und 6 eine ältere, Fig. 1 und 3 Taf. 16 eine

neuere vereinfachte Anordnung. In beiden Fällen beruht die Einrichtung darauf, daſs

durch die Bewegung eines Hebelarmes gleichzeitig eine Verschiebung des Riemens auf

die Leerscheibe und ein kräftiges Bremsen des Schwungrades stattfindet. Der Antrieb

wird bei beiden Constructionen von langen Hebelarmen 1

aus gegeben, welche sich auf den Seiten der Maschine befinden, um so dem Arbeiter,

er mag auf der einen oder anderen Seite der Maschine sich aufhalten, immer sofort

Gelegenheit zum Stillstellen zu gewähren. Diese Hebelarme haben eine

gemeinschaftliche Welle 2, die unten durch das Gestelle

läuft und unter dem gut abgedrehten Schwungrade an einem kurzen Hebelarme den

Bremsklotz 3 trägt, welcher also bei der bedeutenden

Hebelarmübersetzung mit groſser Kraft fest gegen das Schwungrad gepreſst werden

kann. Bei der älteren Anordnung (Fig. 6) steckt auf

derselben Welle 2 noch der Hebelarm 4, welcher durch die Zugstange 5, die Winkelhebel 6 und 7 die Bewegung auf den Riemenführer 8 überträgt. Bei der zweiten in Fig. 1 und 3 wiedergegebenen

Anordnung ist der eine der Hebelarme 1 unmittelbar mit

einer Lenkerstange 4 ausgestattet, welche ohne weiteres

die Bewegung durch den Winkelhebel 5 auf die geradlinig

geführte Stange des Riemenführers 6 überträgt; die

Einrichtung ist also wesentlich vereinfacht. Beide Einrichtungen lassen sich in

zweckmäſsiger Weise an manchen Maschinen anbringen, die bei raschen Drehbewegungen

und der Art ihrer Arbeitsleistung von Zeit zu Zeit Störungen erleiden, bei denen ein

längerer Fortlauf der Maschinen nicht wünschenswerth erscheint bezieh. zu gröſseren

Uebelständen Anlaſs geben kann. (Aus einem längeren Berichte von Prof. H. Richard; Mittheilungen aus der Maschinenfabrik und

Deutschen Metallpatronenfabrik von W. Lorenz in Karlsruhe in der Zeitschrift des Vereins deutscher Ingenieure, 1884 * S.

545.)

Tafeln