| Titel: | Ueber Neuerungen im Hüttenwesen. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 285 |

| Download: | XML |

Ueber Neuerungen im Hüttenwesen.

(Patentklasse 40. Fortsetzung des Berichtes Bd.

256 S. 506.)

Mit Abbildungen auf Tafel

19.

Ueber Neuerungen im Hüttenwesen.

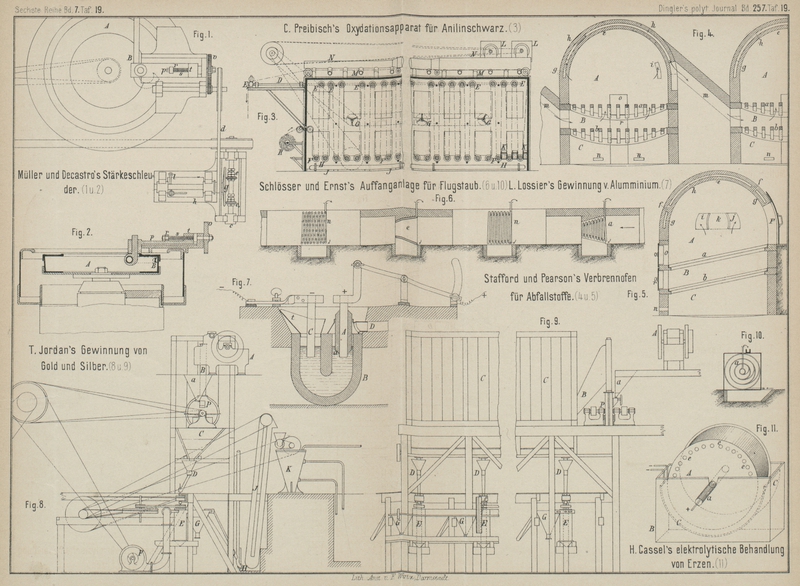

L Lossier in Genf (* D. R. P. Nr. 31089 vom 19. März

1884) will Aluminium aus seinen natürlichen Silicaten

mittels Elektrolyse gewinnen. Zur Bildung des elektrolytischen Bades wird

Fluoraluminium allein oder mit Alkalichloriden gemischt in einem Tiegel B (Fig. 7 Taf. 19)

geschmolzen. Die aus Preſskohle oder Kokes hergestellte Anode A ist auf ihrer ganzen Länge mit Aluminiumsilicat a bedeckt, welches, in Teigform aufgelegt, gut

ausgetrocknet worden ist. Unter dem Einflüsse des Stromes einer dynamo-elektrischen

Maschine wird das Fluoraluminium zersetzt; das Aluminium scheidet sich in

geschmolzenem Zustande an der Kathode C ab und bleibt

angeblich an der Oberfläche des Bades. Das an der Anode ausgeschiedene Fluor soll

mit dem vorhandenen Aluminiumsilicate und der Kohle Fluoraluminium bilden, welches

im Bade bleibt, und Siliciumfluorid nebst Kohlenoxyd, welche durch den Kanal D entweichen. Ein Theil des durch den Strom zersetzten

Aluminiumfluorids wird auf diese Weise wiederhergestellt. Da aber in bedeutender

Menge Fluorsilicium gebildet wird, so muſs das verloren gegangene Fluor durch einen

entsprechenden Zusatz von Fluoraluminium ersetzt werden, welches man von Zeit zu

Zeit durch den Trichter t in die negative Zelle des

Tiegels schüttet.

Die praktische Ausführbarkeit dieses Vorschlages dürfte doch wohl an den unangenehmen

Eigenschaften des Fluors scheitern. Referent bezweifelt daher auch die Möglichkeit,

aus Kryolith elektrolytisch Aluminium vortheilhaft zu gewinnen (vgl. F. Fischer 1882 246 30).

Zur Gewinnung von Aluminiumfluorid schmilzt Lossier ein

Gemisch von

Aluminiumsilicat und einer beliebigen Fluorverbindung (Kryolith, Fluſsspath o. dgl.)

und gieſst die sehr flüssige Masse in Platten oder Klötzen, ähnlich wie die

Schlacken der Hochöfen. Die so erhaltene Masse ist ein Gemisch von Aluminiumfluorid

und von kieselsaurem Aluminium und Natron oder Kalk; dieselbe zerfällt von selbst

beim Erkalten und kann mit Leichtigkeit in ein grobkörniges Pulver verwandelt

werden. Das so erhaltene Pulver wird dann zu gleichen Theilen mit Kochsalz gemischt

und das Ganze bei Rothglühhitze geschmolzen. Die flüssige Masse scheidet sich in

zwei Theile, wovon der leichtere Theil sehr leichtflüssig ist und sowohl das Salz,

als das Fluoraluminium enthält, während der andere Theil, hauptsächlich aus

Natriumaluminiumsilicat oder Calciumaluminiumsilicat bestehend, glasig bleibt und

sich am Boden des Tiegels absetzt. Man gieſst beide Theile des Inhaltes besonders

und behandelt den ersten mit Wasser, um das Salz vom unlöslichen Aluminiumfluorid zu

trennen.

Nach H. R. Cassel in London (D. R. P. Nr. 31105 vom 15.

März 1884) sollen Metalle und Erze, besonders solche,

welche Gold enthalten, in Kochsalzlösungen elektrolytisch behandelt werden. Die gebildete Lösung

von Chlorgold wird in passender Weise verwerthet. Um zu verhindern, daſs das Eisen

von den sich bildenden Säuren ebenfalls gelöst wird, soll Kalk oder ein

entsprechender Stoff zugesetzt werden, welcher die Säuren neutralisirt, aber nicht

das Gold niederschlägt. Das gepulverte Erz wird in eine Trommel A (Fig. 11 Taf. 19)

gebracht, deren Achse a einerseits mit dem positiven

Pole einer Dynamomaschine, andererseits mit einer Anzahl Kohlenstäbe e verbunden ist. Die mit Kochsalzlösung gefüllte Kufe

B enthält die Kathode C. Soll sich das Gold nicht auf derselben niederschlagen, so muſs die

Trommel A mit porösem Thon o. dgl. umgeben werden.

Wiswell (Engineering and Mining

Journal, 1885 Bd. 39 * S. 430) läſst die in einem mit 4 Läufern versehenen

Kollergange zerkleinerten und mit Quecksilber gemischten Erze über eine mit einer Elektricitätsquelle verbundene Kupferplatte

flieſsen.

G. M. Westmann in Stockholm (* D. R. P. Nr. 31883 vom

25. Juli 1884) will zur Reduction von Zink- und

Eisenerzen einen Regenerativofen verwenden.

Zur Gewinnung von Zink füllt man einen der drei Schachtöfen mit Steinen aus

geröstetem Zinkerz und Kohlenpulver, zwei andere mit Kokes. In dem einen Ofen

geschieht dann die Reduction des Erzes durch Gas, welches behufs Erhitzung zuvor

durch einen von zwei abwechselnd zu benutzenden Regeneratoren getrieben wird,

während inzwischen vom anderen Ofen die aus dem Reductionsofen entweichenden Gase

regenerirt, d.h. mit Kohlenstoff wieder gesättigt werden. – Der hierfür

vorgeschlagene Ofen ist ebenso wenig einfach, als der früher (1883 249 * 32) für

gleichen Zweck angegebene.

Th. R. Jordan in London (* D. R. P. Nr. 32112 vom 3.

Februar 1884) beschreibt

eine Anordnung zur Gewinnung von Gold und Silber aus

den trockenen Erzen. Die im Brecher A (Fig. 8 und 9 Taf. 19) gröblich

zerkleinerten Erze werden durch den Trichter a in die

Pulverisirmaschine P übergeführt, in welcher sie

trocken zu äuſserst feinem Pulver zerstoſsen – nicht

zerrieben – werden sollen. Das Erzpulver wird mittels eines durch die Maschine P selbst erzeugten Luftstromes durch das Rohr B nach der Sammelkammer C

geblasen. Das Rohr B ist mit einer zweckentsprechenden

Vorrichtung zum Reguliren der Höhe versehen, bis zu welcher der Erzstaub behufs

Sortirens nach der verschiedenen Dicke seiner Theilchen geblasen werden soll. Aus.

der Kammer C führen Speisevorrichtungen D das Erzpulver in die Amalgamatoren E. Die hier an der Oberfläche des Quecksilbers sich

anhäufenden leichten und tauben Theile werden mittels eines durch das Gebläse F erzeugten Luftstromes vom Quecksilber ab und nach den

Concentratoren G geblasen, aus welchen sie in einer

Grube H gesammelt und dann mittels eines Becherwerkes

J in die Quecksilberabscheider K geschafft werden.

Zum Auffangen des Flugstaubes bringen E. Schlösser und A. Ernst

in Hannover an die Abzugskanäle Kühlvorrichtungen an. Wie Fig. 6 und 10 Taf. 19 zeigen,

besteht der Apparat aus einem Systeme abgestumpfter Hohlkegel e innerhalb des Rauchkanales, in deren Doppelwandung

abgekühlte Chlormagnesiumlauge flieſst. Unterbrochen wird der Apparat durch

Condensationskammern, welche am zweckmäſsigsten aus 3 bis 4mm starkem Eisenbleche hergestellt und mit I-Eisen

versteift sind. Innerhalb einer jeden Kammer ist eine ebenfalls von kalten

Flüssigkeiten durchflossene Rohrleitung n angebracht.

Statt der doppelwandigen Hohlkegel werden auch mehrfach in einander gewundene

Spiralrohre a (vgl. Fig. 10) in dem

kegelförmig hergestellten Räume in Anwendung gebracht; dieselben bieten gegenüber

den Hohlkegeln den Vortheil, daſs nicht, wie bei diesen, durch das Ablagern des

Flugstaubes der untere Theil der Fläche in seiner abkühlenden Wirkung verloren geht.

Unterhalb der Hohlkegel und Rohrleitungen sind vertiefte Räume angelegt, in welche

sich der Flugstaub unbehindert lagern und, sobald diese gefüllt, leicht entfernt

werden kann.

Die erwärmte Salzlösung der Kältemischung gelangt in eine Abdampfpfanne, um nach

erfolgter Concentration und Abkühlung die wiedergewonnenen Krystalle von Neuem

verwerthen zu können. Erhitzt wird die Pfanne durch eine kleine Feuerungsanlage,

welche sich vor der Esse befindet und unter Umständen dazu dient, den nicht

genügenden Zug, welcher durch die Abkühlung der Gase eine Beschränkung erleidet,

wieder beleben zu können.

Statt der Kältemischung ist die Abkühlung der Rohre und Höhlkegel auf einfachere und

billigere Weise durch kaltes Wasser zu erreichen, insofern solches in ausreichender

Menge zur Verfügung steht. In diesem Falle muſs der Durchmesser der Röhren etwas

gröſser sein als bei

einer Kältemischung und für die Aufstellung mehrerer Kühlapparate hinter einander

gesorgt werden.

Diese Vorrichtung soll auch dazu dienen, den Ruſs von Feuerungsanlagen niederzuschlagen.

Tafeln