| Titel: | Ueber Neuerungen an Kokesöfen. |

| Fundstelle: | Band 257, Jahrgang 1885, S. 410 |

| Download: | XML |

Ueber Neuerungen an Kokesöfen.

(Patentklasse 10. Fortsetzung des Berichtes Bd.

256 S. 545.)

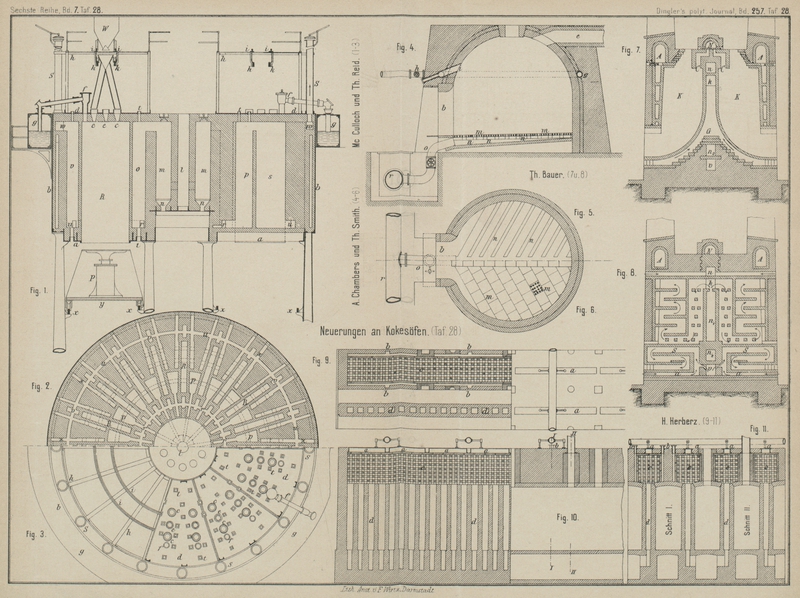

Mit Abbildungen auf Tafel

28.

Ueber Neuerungen an Kokesöfen.

H. Aitken in Falkirk (D. R. P. Nr. 28068 vom 14. Januar

1883) leitet während der Verkokung in den Raum über der Kohle überhitzten

Wasserdampf ein und entnimmt die Destillationsproducte am Boden. Um das Eindringen

von Luft in die Coppée'schen und Appolt'schen Oefen zu vermeiden, läſst Aitken die Luft nicht ansaugen, sondern treibt die zur

Verbrennung erforderliche Luft in die betreffenden Züge ein, so daſs die Oefen unter

Druck arbeiten.

Nach. J. McCulloch in Airdrie und Th. Reid in Glasgow (* D. R. P. Nr. 31158 vom 16. März

1884) ruhen die kreisförmig angeordneten Kokesöfen auf

eisernen Säulen. Die auf den Säulen liegenden eisernen Platten a (Fig. 1 bis 3 Taf. 28) sind mit

Oeffnungen für die Böden der Retorten R versehen. Das

Mauerwerk wird durch eine Ummantelung b

zusammengehalten; eine Verankerung findet durch die Eisenplatten d statt, welche die Retorten bedecken. Jede Retorte ist

mit zwei Oeffnungen c zum Einführen der Kohle, einer

Oeffnung e zum Untersuchen des Inneren der Retorte und

einer Oeffnung zur Anbringung des Rohres f versehen,

welches dazu dient, die flüchtigen Producte in das Hauptrohr g zu leiten. Um die Zuführung von Kohle zu erleichtern, ist ein leichter

Rahmen h oberhalb der Retorten angebracht, mit Schienen

i für die Wagen W und

mit Hängeschienen k für einen mit Rädern versehenen

Trichter, welcher mit zwei Rohrstutzen versehen ist, um die Kohle in die

Retortenöffnungen einzuführen. Das Gas zum Heizen der Retorten wird in das

Mittelrohr l eingeleitet, von wo aus es durch geeignete

Oeffnungen in eine Reihe ringförmiger Verbrennungsräume m gelangt. Die zur Verbrennung erforderliche Luft wird durch die mit

Regulirventilen versehenen Oeffnungen n eingeführt. Von

dem oberen Theile jedes Verbrennungsraumes m tritt das

entzündete Gas in den Kanal o, nahe dem inneren Ende einer Retorte R, sinkt in demselben hinab und gelangt durch einen

kreisförmigen Kanal r nach dem Boden eines Kanales p zwischen zwei Retorten. Das entzündete Gas steigt in

den Räumen p in die Höhe, theilt sich und geht durch

zwei Züge s nach unten, strömt durch einen äuſseren,

kreisförmigen Zug u nach dem Boden eines Kanales v nahe dem äuſseren Ende einer Retorte und steigt durch

einen kurzen wagerechten Zug w in den mit Klappe

versehenen Schornstein S.

Mit Deckeln verschlossene Oeffnungen t dienen zum

Untersuchen der Züge und kurze Aussparungen z machen

die Hauptzüge zugänglich. Um das Entleeren der Retorten zu erleichtern, ist eine

dreiseitige Tafel y angebracht, welche auf den

kreisförmig angeordneten Schienen x läuft, die an den

äuſseren und inneren Säulen befestigt werden. Auf diesen Schienen befindet sich eine

kleine hydraulische Presse P zum Hochhalten der Thür

während des Lösens der Befestigungen; sind diese gelöst, so wird die Tafel y und die Thür zur Seite der Retorte gerückt, so daſs

der Inhalt der letzteren auf eine geneigte Platte oder in einen Trichter fällt, aus

welchem derselbe in den darunter stehenden Wagen geschüttet wird.

Nach A. M. Chambers und Th.

Smith in Sheffield (* D. R. P. Nr. 31169 vom 26. August 1884) hat der Bienenkorbofen, bei welchem die Destillationsproducte

durch den Boden abgeführt werden, eine luftdicht verschlieſsbare Thür b (Fig. 4 bis 6 Taf. 28). Um die Kappe

des Ofens und dicht hinter die feuerfeste Bekleidung ist ein Rohr g gelegt, dessen eine Ende zur Vorderseite des Ofens

geführt und dort mit einem Absperrventile h versehen

ist. Dieses Rohr läuft waagerecht um den Ofen und ist bei i mit dem offenen Ende schräg aufwärts durch die Umfassungsmauer geführt,

so daſs die eingepreſste Luft nicht unmittelbar auf die zu verkokende Kohle

trifft.

In der Sohle des Ofens ist eine Anzahl von Kanälen n

angebracht, welche entweder offen gelassen oder mit durchlöcherten Steinen m bedeckt werden. Alle diese Kanäle n laufen gegen den tiefsten Punkt der Sohle zusammen,

wo sie mit dem Rohre o in Verbindung treten; letzteres

ist zu dem Rohre r niedergeführt, welches mit irgend

einem der bekannten Kühlapparate in Verbindung steht.

Die in das Rohr g eingeblasene Luft erwärmt sich in

demselben und tritt bei i aus. Sind nun alle anderen

Oeffnungen des Ofens geschlossen, so werden die Verbrennungsproducte und Gase durch

die Kohle nach unten dringen und durch die durchlöcherten Steine m und Kanäle n zum Rohre

o und zum Kühlapparate gelangen. Gas braucht in den

Ofen nicht eingeführt zu werden, da die durch i in den

oberen Theil des Ofens einströmende erwärmte Luft zur Fortleitung des

Verkokungsprozesses ausreicht. Da das Rohr i wagerecht

oder etwas nach oben gerichtet ist, so ist der Druck auf die Oberfläche der Kohle

gleichmäſsig und

letztere wird angeblich nicht verbrannt wie in den Fällen., wo der Luftstrom abwärts

auf die Kohle gerichtet ist.

Ist der Verkokungsprozeſs eine genügende Zeit fortgesetzt, so kann der obere

Ofentheil durch den Kanal e mit einem Schornsteine

verbunden werden, wobei man die Lufteinströmung entweder absperrt oder durch das

Rohr g für genügende Zeit Luft eintreten läſst.

H. Herberz in Langendreer (* D. R. P. Nr. 31906 vom 5.

Juli 1884) schaltet bei Kokesöfen mit Gewinnung von Theer und Ammoniak zwischen den

senkrechten Zügen d (Fig. 9 bis 11 Taf. 28) und der Gas-

bezieh. Luftzuführung a und b ein Gitterwerk c aus feuerfesten Steinen

ein, durch welches die Gase zugeführt werden, während gleichzeitig von auſsen

atmosphärische Luft eintritt. Luft und Gase erwärmen

sich an den heiſsen Steinen des Gitterwerkes, vermengen sich in demselben und

entwickeln durch ihre Verbrennung beim Eintritte in die senkrechten Züge die zur

Heizung derselben nöthige Hitze.

Das Gitterwerk ist im vorliegenden Falle nicht, wie bei den Siemen'schen Apparaten, zur abwechselnden Durchleitung von

Verbrennungsproducten und vorzuwärmender Luft und Gasen, auch nicht zur Uebertragung

von auſsen zugeführter Wärme an die Gase oder an die Luft benutzt, sondern dasselbe

findet eine für Kokesöfen neue Anwendung, indem gleichzeitig an verschiedenen

Stellen Luft und Gase in dasselbe eintreten, welche sich an den Steinen erwärmen,

beim weiteren Durchströmen sich mit einander vermengen und beim Eintritte in die

Züge zur vollkommenen Verbrennung gelangen.

Nach C. Sachse in Orzesche (D. R. P. Zusatz Nr. 32200

vom 13. Januar 1885, vgl. 1885 256 * 358) erhalten die

Kokesöfen jetzt in der Mitte des Scheitels einen durchgehenden Längsschlitz ohne

Brücken, welcher an einer Stelle, zweckmäſsig an einem Ende, auf eine kurze Länge

bis. auf die volle Weite des Ofens verbreitert wird. Durch die so entstehende

rechteckige Oeffnung läſst sich ein Stampfer einbringen, bestehend aus einer

eisernen Platte, welche an einer Eisenstange befestigt ist. Da der Längsschlitz die

Fortführung der Eisenstange und somit des Stampfapparates bis zum anderen Ende des

Ofens gestattet, so läſst sich das Feststampfen der ganzen Beschickung bewirken; ist

dies geschehen, so wird der Apparat zur Einführungsöffnung zurückgebracht und dort

herausgehoben. Wird die Stampfvorrichtung auf einem Wagengestelle angebracht,

welches über den Oefen in deren Längsrichtung sich fortbewegt, so kann das Stampfen

mit der für den Groſsbetrieb erforderlichen Geschwindigkeit erfolgen.

Die Beschickung muſs nach deren Einbringung in die Oefen geebnet werden; dies wird

gegenwärtig von der Thüröffnung aus mittels langer Krücken bewirkt. Die Arbeit läſst

sich vereinfachen, wenn von dem Wagengestelle aus neben dem Stampfapparate eine

zweite Eisenstange in den Ofen eingebracht wird, welche ebenfalls den

Längsschlitz entlang

geführt werden kann und die an ihrem unteren Ende ein Streicheisen trägt. Wird

dieses in der richtigen Höhe eingestellt, so wird durch ein einfaches Fortbewegen

des Wagengestelles von einem Ende des Ofens zum anderen das Ebnen der Beschickung

bewirkt. Während des Betriebes wird der Längsschlitz durch Deckel geschlossen,

welche zweckmäſsig aus ∪-Eisen hergestellt werden, dessen

nach unten gerichtete Höhlung mit feuerfestem Thone ausgeschlagen ist.

Th. Bauer in München (* D. R. P. Zusatz Nr. 32 235 vom

28. Januar 1885, vgl. 1885 256 *361) theilt bei seinem

senkrechten Kokesofen den Luftkanal in zwei

Stränge, wobei der obere n2 (Fig. 7 und 8 Taf. 28) seine

Bestimmung zur Luftzuführung beibehält, der untere Kanal v aber zur Aufnahme der von der Nebenproductgewinnung zurückkehrenden Gase

dient und zu diesem Zwecke in die aufsteigenden Luftkanäle a mündende Schlitze besitzt. Angeblich kann auf diese Weise die ganze

Ofengruppe bei Inbetriebsetzungen vorgewärmt werden- es wird die sich beim

Zusammenstoſse der eingeleiteten Gase mit der Luft a

entwickelnde Hitze dem Ofen vollständig erhalten und, da die Bewegung von Gasen und

Luft von der Mitte nach dem Umfange erfolgt, zu einer regenerativen Wirkungsweise

und hohen Anfangstemperatur vereinigt. Endlich gestattet diese Einrichtung die

beliebige Ein- oder Ausschaltung einer einzigen Gaszuströmung, in welch letzterem

Falle die Kammern einfach mittels der Gasaustrittspalten weiter wirken. Man kann auf

diese Weise ganze Gruppen oder einzelne Kammern lediglich durch passende Stellung

des Registers und des Luftschiebers in dem Kanäle a

ein- oder ausschalten.

Das Absaugen der Gase erfolgt durch besondere, mittels Register regulirbare Kanäle

C, welche zwischen den Gichtlöchern liegen und in

einen gemeinschaftlichen übermauerten Kanal N münden;

derselbe ist mit Guſsplatten umschlossen, in denen sich nur Oeffnungen befinden,

welche zu den Registern führen und auf irgend eine Weise dicht verschlieſsbar

gemacht werden.

Im 2. Zusatzpatente * Nr. 32660 ist die geschützte Zuführung der Verbrennungsluft und

die Herumführung der Verbrennungsgase auch für wagerechte Kokesofen näher angegeben.

Tafeln