| Titel: | Ueber Neuerungen an Kleindampferzeugern. |

| Fundstelle: | Band 258, Jahrgang 1885, S. 145 |

| Download: | XML |

Ueber Neuerungen an

Kleindampferzeugern.

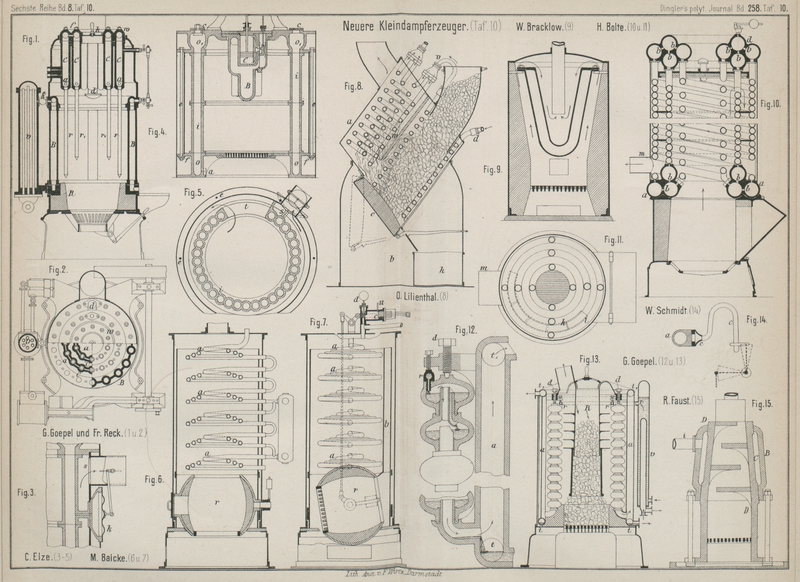

Patentklasse 13. Mit Abbildungen auf Tafel 10.

Ueber Neuerungen an Kleindampferzeugern.

Das Bedürfniſs nach Kleinmotoren hat in jüngster Zeit in Deutschland eine Anzahl von

neuen Constructionen für Dampferzeuger hervorgerufen, welche von den vorher und in

anderen Ländern für diesen Zweck benutzten Vertikal- und Locomobilkesseln

grundverschieden sind. Wie es durchaus angezeigt erscheint, ist bei fast allen

diesen neuen Anordnungen ganz besonders darauf Gewicht gelegt, die Dampfentwickler

unexplodirbar zu machen und so einzurichten, daſs sie überall aufgestellt werden

können. Diese Kessel bestehen daher in der Regel ganz aus Röhren, haben mithin auch

groſse Heizfläche auf kleinem Raume, geben schnell Dampf u.s.w. Im Uebrigen lassen

jedoch die theilweise recht sonderbaren Formen noch Manches zu wünschen übrig;

namentlich scheint die Dauerhaftigkeit bei den meisten sehr gering. Daſs an vielen

Constructionen noch fortwährend Aenderungen getroffen werden, ist in Hinsicht auf

ihre Neuheit erklärlich, beweist aber auch, daſs die Betriebsergebnisse noch nicht

zufriedenstellend sind.

G. Goepel und Fr. Reck in Schweinfurt a. M. (* D. R. P.

Nr. 31373 vom 5. August 1884, Zusatz zu Nr. 11990, vgl. 1884 252 * 187) haben ihren Dampferzeuger, welcher in Verbindung mit der

Maschine unter dem Namen „Simplex-Motor“ in den

Handel gebracht wird, jetzt die aus Fig. 1 und 2 Taf. 10 ersichtliche

Gestalt gegeben, wobei insbesondere die Verdampfungsröhren neuartig angeordnet sind. Der obere Guſseisenkörper ist

durch einen doppelten Röhrenkranz C ersetzt. Jeder

Kranz bildet ein Guſsstück, in welchem die einzelnen Röhren desselben unten durch

Kanäle a in Verbindung gebracht sind. Ein

aufgeschraubter Doppelwulst w stellt oben die

Verbindung her. In die Röhren C sind die

schmiedeisernen Röhren r und r1 eingehängt. Das ringförmige Blechgefäſs

ist gleichfalls durch einen Röhrenkranz B ersetzt,

dessen Röhren durch zwischengegossene Rippen zusammenhängen und oben wie unten durch

Ringkanäle in Verbindung stehen. Das Wasser gelangt von der ununterbrochen

arbeitenden Speisepumpe zunächst in einen Vorwärmer v,

welcher in engen Röhren von dem Abdampfe durchströmt wird, tritt bei e in die Röhren B und

steigt dann bei d in den äuſseren Kranz der Rohren C, aus dem es sich in die Röhren r vertheilt. Der entwickelte Dampf strömt schlieſslich

bei f in den inneren Röhrenkranz, um in den Röhren r1 getrocknet und

überhitzt zu werden. Wie lange diese Röhren r1, welche vollständig im Feuer liegen, dies

aushalten, scheint noch nicht festgestellt zu sein. Die Feuerung ist dieselbe

geblieben wie früher. Der ganze von den Röhren eingeschlossene Schacht wird von oben

durch Klappe k mit Brennstoff gefüllt, welcher unten

von einem korbförmigen Roste getragen wird. Dicht oberhalb des letzteren ist ein Chamottering R eingesetzt. Der Zug soll in der a. a. O. angegebenen

Weise durch den Dampfdruck geregelt werden. Der früher benutzte Speiseregulator

scheint aufgegeben zu sein.

Auch C. F. Elze in Alsleben a. d. Saale hat dem

ursprünglich sehr mangelhaften, unter * Nr. 12934 geschützten Dampferzeuger nach und

nach eine brauchbarere Form gegeben. Die betreffenden Patente sind Kl. 14: * Nr.

12934 vom 20. Juli 1880 mit den Zusätzen * Nr. 14663 vom 20. Januar 1881 (vgl. 1882

245 * 278), * Nr. 18846 vom 1. December 1881, * Nr.

31078 vom 27. Mai 1884 und * Nr. 32709 vom 19. März 1885.

Nach der neuesten, in Fig. 3 bis 5 Taf. 10 dargestellten

Anordnung besteht der Dampfentwickler aus zwei oder mehr stumpf auf einander

gestellten guſseisernen Ringen i, deren jeder einen Kranz mit einander verschmolzener Röhren bildet. Der untere Ring ruht auf einem nach oben

offenen Ringrohre o, welches als Sockel des ganzen

Motors und, dem Feuer entzogen, zugleich als Schlammsammler dient. An einer tiefsten

Stelle desselben ist die Reinigungsöffnung a

angebracht. Oben werden die Röhren durch ein ähnliches etwas weiteres

Dampfsammelrohr o1

unter einander verbunden. Dasselbe enthält über jeder Röhre i eine Reinigungsöffnung und werden sämmtliche Oeffnungen durch einen

darüber geschraubten Ring c geschlossen. Ankerschrauben

e halten alle Theile zusammen, wobei die Ausdehnung

der Röhren dadurch ermöglicht werden soll, daſs unter die Muttern starke Federn f gelegt werden. Die letzteren sollen jedenfalls nur

dann zur Wirkung kommen, wenn die Röhren kalt sind, also keine Spannung in denselben

herrscht. Eine Aussparung im unteren Ringe i nimmt die

Feuerthür auf, eine gegenüber liegende Thür t (Fig. 5) im

oberen Ringe leitet die Heizgase in den die Röhren umgebenden Ringraum, in welchem

sie diese Röhren ganz umkreisen, um dann bei s in den

Schornstein zu entweichen. An dem Ringe o1 ist auch der den Feuerraum oben abschlieſsende

Deckel angegossen, in welchen der Dampfcylinder C,

zusammengegossen mit einem aus mehreren Röhren bestehenden Dampftrockner B, eingehängt ist. Das Speisewasser wird in i eingepumpt und der Dampf aus o1 durch ein über den Deckel

hinweggeführtes Rohr in B eingeleitet. Ein doppelter

Blechmantel schlieſst den Dampferzeuger ein. Der Zug bezieh. die Verbrennung soll in

bekannter Weise mittels der in Fig. 3 dargestellten

Vorrichtung nach dem Dampfdrucke geregelt werden, wobei zu beachten ist, daſs der

durch die Wellplatte abgeschlossene Napf k immer mit

ziemlich kühlem Wasser gefüllt sein wird.

Nach dem letzten Zusatzpatente * Nr. 32709 sind die Ringe o und o1 so

abgeändert, daſs die Röhren der Ringe i ein als

Umlaufofen für Warmwasserheizungen dienendes

Schlangenrohrsystem bilden.

Die sehr billig herzustellenden Dampferzeuger aus gewundenen

Röhren scheinen gröſsere Verbreitung zu gewinnen. Sollen dieselben nicht in

kürzester Zeit unbrauchbar werden, so muſs entweder sehr reines Speisewasser für dieselben zur

Verfügung stehen, oder ein Oberflächencondensator benutzt werden.

O. Lilienthal in Berlin (* D. R. P. Nr. 29080 vom 30.

April 1884, vgl. auch 1882 245 * 315) hat seinem

Dampferzeuger (Schlangenrohrkessel) jetzt die aus Fig. 8 Taf. 10

ersichtliche Form gegeben. Die Röhren befinden sich in einem schiefwinkeligen Blechkasten a, welcher in

schräger Lage, mit wagerecht und senkrecht liegenden Diagonalebenen in einen zweiten

vorn offenen Blechkasten b eingehängt ist. Eine

eingeschobene Zwischenwand w trennt den Kasten a in zwei unten verbundene Kammern. Die vordere enthält

ein rechteckig gewundenes Rohr, in welches durch ein in einer Ecke nach oben

herausgeführtes Rohrstück d das Wasser eingepreſst wird

und dessen Windungen vorn hinter einem Ausschnitte des Kastens a zugleich den Rost bilden und hinten den Heizgasen

freien Durchgang gestatten. Der von dem Rohre eingeschlossene Füllschacht ist nach

oben durch einen eingeschobenen, mit Deckel versehenen Blechkasten verlängert und

wird unten durch einen zurückklappbaren Boden c

abgeschlossen, welcher aus einem mit Chamotte gefüllten Blechkasten besteht. Unter

der Rostfläche ist ein besonderer Aschenkasten k in b eingesetzt, in welchen die Asche von dem stark

geneigten Chamotteboden fortwährend herabgleitet. Das in dem vorderen Rohre

aufsteigende Dampf- und Wassergemisch wird dann durch eine auſsen liegende Rohr

Verbindung v in einen zweiten einfachen oder doppelten

Rohrstrang geleitet, welcher in der hinteren, bezieh. oberen Kammer des Kastens a untergebracht ist und gleichfalls von unten nach oben

durchströmt wird. Die Verbrennung soll eine ziemlich vollständige sein, da die im

oberen Theile des Feuerschachtes entwickelten Heizgase an den unteren hellglühenden

Schichten vorüberstreichen müssen. Durch Zurücklegen der Bodenklappe c läſst sich der Schacht sofort entleeren.

Der in Fig. 6

und 7 Taf. 10

abgebildete Dampferzeuger von M. Balcke in

Düsseldorf (* D. R. P. Nr. 28778 vom

4. März 1884) besteht aus einer Anzahl einzelner Rohrspiralen a, welche in einem doppelten, den Ofen bildenden Blechmantel

über einander liegen und auſsen durch Krümmer mit einander verbunden sind, so daſs

sie einen einzigen Kanal bilden, welcher von unten nach oben vom Wasser bezieh.

Dampf durchströmt wird. Die Anbringung eines Waserstandskörpers (vgl. Fig. 6)

erscheint hierbei zwecklos, da von einem Wasserstande in derartigen Röhren nicht die

Rede sein kann. Das Bemerkenswertheste an der Einrichtung ist, daſs zur Selbstregelung des Feuers der Rost in einem drehbaren,

mit Chamotte ausgefütterten Behälter r ruht, dessen

einer Zapfen durch ein Gestänge mit dem Kolben c eines

kleinen Cylinders in Verbindung steht. Die oberste Spirale a endet in einen Stutzen, von dem seitlich das Dampfrohr abgezweigt ist

und welcher oben ein durch Kugel d belastetes

Sicherheitsventil trägt. Sobald nun die Dampfspannung ein bestimmtes Maſs übersteigt

und das Sicherheitsventil sieh öffnet, dringt Dampf hinter den Kolben c, schiebt diesen nach rechts, wodurch derselbe

zugleich ein Abblasröhrchen u öffnet, und bringt den

Feuerkorb in die in Fig. 7 gezeichnete Lage. Ein besonderer Seitenkanal b leitet dann die Heizgase unmittelbar in den

Schornstein. Dabei wird zugleich der Luftzutritt zum Roste stark vermindert. Hat das

Ventil sich wieder geschlossen, so wird der Kolben c

nach links zurückkehren und der Feuerkorb seine Normalstellung wieder annehmen. Der

eine Drehzapfen desselben ist hohl und so weit gemacht, daſs der Rost durch

denselben beschickt werden kann.

Von H. W.

Bolte in Berlin (* D. R. P. Nr. 32029 vom 28. Januar 1885) rührt der in Fig. 10 und

11 Taf.

10 dargestellte Dampferzeuger her, im Wesentlichen aus drei concentrischen Gruppen

von Schraubenröhren bestehend, welche zwischen zwei

Guſseisenkörpern eingeschaltet sind. Jede dieser Gruppen wird durch mehrere (in der

Zeichnung 4) in einander gewundene Röhren gebildet und zwar liegen die Windungen der

beiden äuſseren Gruppen dicht aufeinander, die der inneren Gruppe nicht. Jeder der

Guſskörper besteht aus mehreren mit einander verschmolzenen Ringrohren a bezieh. d, welche durch

Oeffnungen b in Verbindung stehen; der untere Körper

dient als Schlammsammler, der obere über der Decke des Feuerraumes liegende als

Dampfsammler. Die Heizgase steigen zunächst, die inneren Röhren umspülend, auf und

werden dann zwischen den beiden äuſseren Rohrgruppen allmählich wieder nach abwärts

geführt, um schlieſslich durch den Stutzen m zu

entweichen. Zwischen die beiden Rohrgruppen sind zu dem Zwecke Ringe eingelegt, von

denen jeder mit einem Ausschnitte l (Fig. 11) versehen ist und

neben jedem Ausschnitte ist eine senkrechte Wand k

angebracht, derart, daſs die Gase zu einem ungefähr schraubenförmigen Wege gezwungen

werden.

W.

Schmidt in Braunschweig (* D. R. P. Nr. 31514 vom 23. Juli 1884) will ein einfaches

Schraubenrohr als Dampferzeuger in der Weise

benutzen, daſs das Wasser oben in dünner Schicht in das Rohr eintreten und, ohne den

Querschnitt desselben auszufüllen, in demselben niederflieſsen und verdampfen soll,

so daſs der Dampf am unteren Ende entnommen wird. Dies ist gut gedacht, aber schwer

auszuführen. Zur Regelung der Verdampfung sollen zwei

U-förmig gebogene Rohre c (Fig. 14 Taf. 10) dienen,

von denen das eine, mit Flüssigkeit gefüllt, vollständig geschlossen und an dem

Schraubenrohre a befestigt ist, so daſs durch die Wand

von a hindurch der in c

eingeschlossenen Flüssigkeit Wärme mitgetheilt wird. Je höher nun die Temperatur in

a wird, um so mehr wird sich c in Folge der Ausdehnung der Flüssigkeit strecken und

diese Bewegung soll durch ein geeignetes Gestänge auf eine Luftzuführungsklappe

übertragen werden. Das andere U-Rohr steht mit a in

offener Verbindung und soll in ähnlicher Weise die Wasserzuführung nach der Spannung

in a regeln.

Ein neuer Grundgedanke findet sich bei dem in Fig. 12 und 13 Taf. 10

veranschaulichten Dampferzeuger von G. Goepel in

Nürnberg (* D. R. P. Nr. 31789 vom

21. September 1884). Derselbe besteht aus einer Anzahl Säulen, welche aus

einzelnen flaschenförmigen Elementen aufgebaut sind und

einen Füllschacht im Kreise umgeben. Jede Säule wird von einem Rohre a getragen, indem die unterste Flasche auf einen

angegossenen seitlichen Stutzen dieses Rohres aufgesetzt ist, und eine in einem

oberen Angüsse des Rohres gehaltene Druckschraube d

sämmtliche Flaschen, welche durch zwischengelegte Ringe gegen einander gedichtet

werden sollen, zusammenpreſst. Der Hals jeder Flasche ist in einen engen und einen

weiten Kanal gespalten, von denen der engere oben etwas tiefer mündet als der

weitere und unten seitlich abgebogen ist. Durch diese engen Kanäle gelangt das

Wasser, welches von einem Ringrohre r aus sämmtlichen

obersten, halslosen Elementen zugeführt wird, aus einer Flasche in die andere,

während gleichzeitig der Dampf durch die weiteren Kanäle ebenfalls nach unten strömt

und schlieſslich unten in das zugehörige Rohr a

eintritt. Diese Röhren a schlieſsen mit

zwischengegossenen Rippen den Feuerraum ein, dienen als Dampftrockner bezieh.

Ueberhitzer und geben den Dampf oben an ein gemeinschaftliches Ringrohr t1 ab. Das überschüssig

eingespeiste Wasser sammelt sich in einem unteren Ringrohre t und wird durch einen Dampfwasserableiter dem Wasserbehälter wieder

zugeführt.

Ehe das Speisewasser in r eintritt, durchströmt es den

mit Abdampf geheizten Vorwärmer v. Das Ganze ruht auf

einem Untersatze, welcher in der Mitte einen herunterzuklappenden Rost und, diesen

umgebend, einen Chamottering trägt. Der untere Theil des Füllrohres R, welcher am meisten der Zerstörung ausgesetzt ist,

kann leicht ausgewechselt werden. Der Hauptvorzug dieser Construction liegt, wie

ersichtlich, in der ungewöhnlich groſsen freien Wasseroberfläche, welche eine sehr

ruhige Dampfentwickelung zur Folge haben wird. Auſserdem bilden die Röhren a einen ziemlich groſsen Dampfraum, so daſs auf recht

trockenen Dampf zu rechnen sein wird. Ein Nachtheil ist die groſse Zahl der

Dichtungsstellen, welche namentlich bei gröſseren Spannungen leicht zu

Unzuträglichkeiten führen kann.

Ein Dampferzeuger einfachster Art ist in Fig. 9 Taf. 10 abgebildet.

Derselbe rührt von W. Bracklow in Horst, Holstein (* D. R. P. Nr. 31779 vom 23. December

1884) her und besteht aus zwei in einander gesteckten Blechkegeln, welche mittels Flanschen

zusammengeschraubt sind. Der zugehörige Ofen wird durch einen gemauerten, über dem

Roste etwas eingezogenen, mit Blech umkleideten Mantel gebildet. Durch den

aufgesetzten Deckel ist das Rauchabzugsrohr tief in den inneren Kegel hinabgeführt,

damit auch dieser möglichst vollständig von den Heizgasen bespült werde. Nach

Herausnahme des inneren Kegels sind beide Theile sehr bequem zu reinigen. Ueber die

Anbringung der Ausrüstungsstücke ist leider in der Patentschrift nichts

angegeben.

Einige Aehnlichkeit in der äuſseren Form zeigt der Dampferzeuger Fig. 15 Taf. 10 von R. Th.

Faust in Sülfeld, Holstein (* D. R. P. Nr. 25920 vom 19. Juli 1883). Derselbe ist für

ganz kleine Maschinen und sehr

hohe Dampfspannungen bestimmt. Auf den oberen kegelförmigen Theil eines

dickwandigen Ofens D aus Guſsstahl ist ein gleichfalls

dickwandiger guſsstählerner Hohlkegel B aufgezogen und

in dem zwischen beiden Theilen verbleibenden Hohlräume C soll das Wasser in geringen Mengen, jeweils für einen Kolbenhub der

Maschine genügend, eingespritzt werden. Die Wände sind nicht allein mit Rücksicht

auf die nöthige Festigkeit so dick gemacht, sie sollen auch zugleich als

Wärmespeicher dienen und eine möglichst schnelle Verdampfung sichern. In dem kurzen,

unmittelbar in den Schieberkasten der Maschine führenden Dampfrohre i ist keine Absperrvorrichtung vorhanden. Soll die

Maschine abgestellt werden, so wird einfach der Wasserzufluſs abgesperrt.

Sicherheitsventil und Manometer werden ebenfalls für überflüssig gehalten. Billig

kann der Dampferzeuger wohl hergestellt werden; doch ist die Ausnutzung der Heizgase

eine sehr schlechte und ein einigermaſsen gleichmäſsiger Gang der Maschine nicht zu

erwarten. Aehnliche Einrichtungen sind übrigens schon öfter vorgeschlagen (vgl. Serpollet 1881 239 *

14).

Ein von P. L. und J. A.

sowie L.

Buisson in St. Etienne (* D. R. P. Nr. 32401 vom 9. Januar 1885) vorgeschlagenes

Verfahren der Dampferzeugung ist noch hier zu erwähnen: Ein sehr dickwandiger

Guſsstahlcylinder, dessen Abmessungen nicht über 50 bis 60cm Länge und 10 bis 20cm Durchmesser hinausgehen, wird mit kleinen galvanisirten Eisenstücken angefüllt. Durch ein von oben in den

Cylinder hinabgeführtes Kupferröhrchen mit sehr enger Mündung soll dann Wasser

zwischen diese Eisenstückchen eingespritzt werden, während der Cylinder auf Rothglut erhalten wird. Die Eisenstücke sollen das

Wasser und den erzeugten Dampf möglichst zertheilen. Bei solchen Einrichtungen ist

nicht berücksichtigt, daſs ein so kleiner, glühender Cylinder nur sehr geringe

Wärmemengen aufzunehmen im Stande ist, daher der erzeugte Dampf nur für ein Spielzeug genügen kann.

Tafeln