| Titel: | H. Ehrhardt's Maschinen zum Bearbeiten der Reifen für Eisenbahnräder u. dgl. |

| Fundstelle: | Band 258, Jahrgang 1885, S. 152 |

| Download: | XML |

H. Ehrhardt's Maschinen zum Bearbeiten der Reifen

für Eisenbahnräder u. dgl.

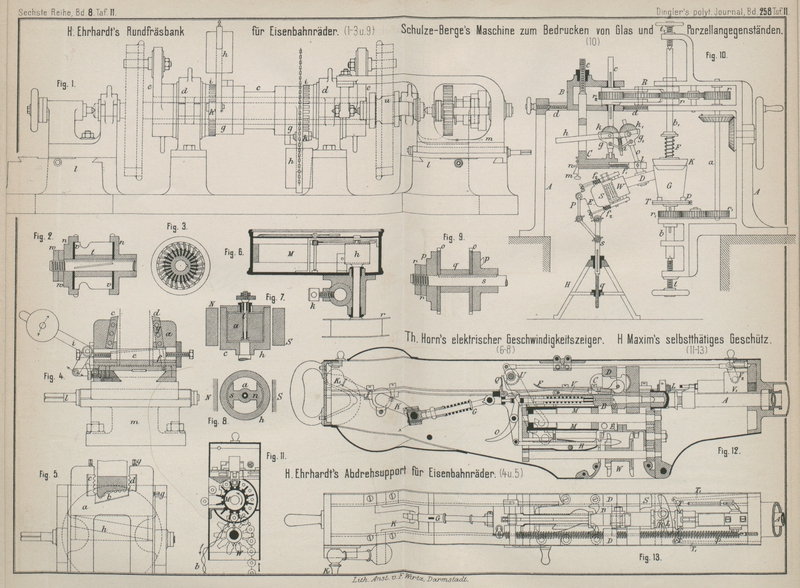

Patentklasse 49. Mit Abbildungen auf Tafel 11.

H. Ehrhardt's Maschinen zum Bearbeiten von

Eisenbahnrädern.

Statt des Abdrehens will H. Ehrhardt in Düsseldorf

Reifen für Eisenbahnräder, Scheiben u. dgl. durch Fräsen in genauer Rundung

herstellen und hat hierzu eine Rundfräsbank (* D. R. P.

Nr. 32 542 vom 5. December 1884) angegeben, welche in ihrer Construction für

Eisenbahn-Radsätze in Fig. 1 Taf. 11

veranschaulicht ist. Die Arbeitsweise bei dieser Maschine ist derart, daſs die

Radreifen gegen die sich drehenden Fräser durch Gewichtsvorschub bewegt werden. Der

Radsatz wird in die aufklappbare Hohlspindel c gelegt,

welche in Lagern d ruht und an beiden Enden die

Mitnehmerkurbeln e besitzt. Die Spindel c trägt ferner fest die beiden Zahnkränze i und daneben lose die mit Gewichten h belasteten Hebel g deren

Klinken k in die Zähne der Kränze i greifen und beim Senken der Gewichtshebel dadurch die

Spindel mit dem Radsatze vorwärts drehen. Das Zurückheben der Hebel g erfolgt entweder von Hand oder mechanisch, doch so,

daſs immer ein Gewicht fortwirkt. Auf den Füſsen l

befinden sich die Spindelstöcke m für die Fräser u und sind dieselben nach allen Richtungen hin durch

Kreuzsupporte zu verstellen. Der Fräser zum Bearbeiten der Seitenflächen der Radreifen (Fig. 9 Taf. 11)

besteht aus zwei Säge- bezieh. Fräsblättern o, welche

mittels der Büchse q und der starken Platten p in einer der Radreifenbreite entsprechenden

Entfernung von einander gehalten werden, wobei die Platten p die Fräsblätter o gleichzeitig stützen,

während durch die Muttern r sämmtliche Theile des

Fräsers auf seiner Spindel s fest an einander gepreſst

gehalten werden. Zum Fräsen der Umfangsfläche der Radreifen ist der in Fig. 2 und 3 Taf. 11

dargestellte Fräser bestimmt. Dieser ist genau nach dem Normalprofil für Radreifen

u. dgl. abgedreht und geschärft. Die Grundbüchse t

dieses Fräsers ist in schräger Lage zur Fräserspindel mit Einschnitten zum Einsetzen

der profilirten Stahlblätter in dieselbe versehen. Die beiden Gegenplatten n sind auf den Innenseiten mit den Leder- oder

Pappscheiben v bekleidet und schieben sich beim

Zusammenschrauben des Fräsers mittels der Muttern w

kegelförmig auf die Fräserblätter auf, wodurch letztere sowohl in radialer Richtung,

als auch die Scheiben v in achsialer Richtung

festgepreſst und gehalten werden.

Weiter will H. Ehrhardt (* D. R. P. Nr. 32625 vom 24.

Februar 1885) zum schnellen Abdrehen der Radreifen beim gleichzeitigen Arbeiten auf

der ganzen Breite der Umfangsfläche oder den beiden Seitenflächen Stähle verwenden,

deren Schneidkante mit Rinnen unterbrochen ist. Dieselben liefern also einen

unterbrochenen Drehspan und sollen nach der Vorbearbeitung mit diesen Stählen die

Drehflächen durch glatte und für die Umfangsfläche entsprechend profilirte Stähle

fertig gedreht werden. Den zur Aufnahme dieser Stähle bestimmten Support, der an einer beliebigen Drehbank anzubringen

ist, veranschaulicht Fig. 4 und 5 Taf. 11. Der

Messerhalter a trägt gleichzeitig den profilirten Stahl

b und die beiden Seitenstähle c und d; ersterer ist

durch den Keil e, die beiden letzteren dagegen durch

die Stützschrauben f (Fig. 4) genau

einzustellen. Alle Stähle sind schwalbenschwanzförmig geführt und werden durch

Schrauben g festgeklemmt. Der Messerhalter a wird durch den Keil h

und den daran angreifenden, mit Gewicht belasteten Hebel i beim Schneiden der Stähle vor- und zurückbewegt. Die Hauptverschiebungen

des Messerhalters erfolgen dagegen durch die Schraubenspindel l in der Achsenrichtung der Drehbank und durch Bewegung

des Supportfuſses senkrecht dazu; auſserdem ist der Messerhalter noch vermöge der

Zwischensäule m drehbar.

Bei der Benutzung des Supportes arbeitet man zuerst mit dem Stahle b und dann mit den Stählen c und d gleichzeitig, worauf glatte Stähle

eingesetzt werden, mit welchen fertig gedreht wird.

Tafeln