| Titel: | Ueber Neuerungen im Eisenhüttenwesen. |

| Fundstelle: | Band 259, Jahrgang 1886, S. 361 |

| Download: | XML |

Ueber Neuerungen im Eisenhüttenwesen.

(Patentklasse 18. Fortsetzung des Berichtes Bd.

258 S. 443).

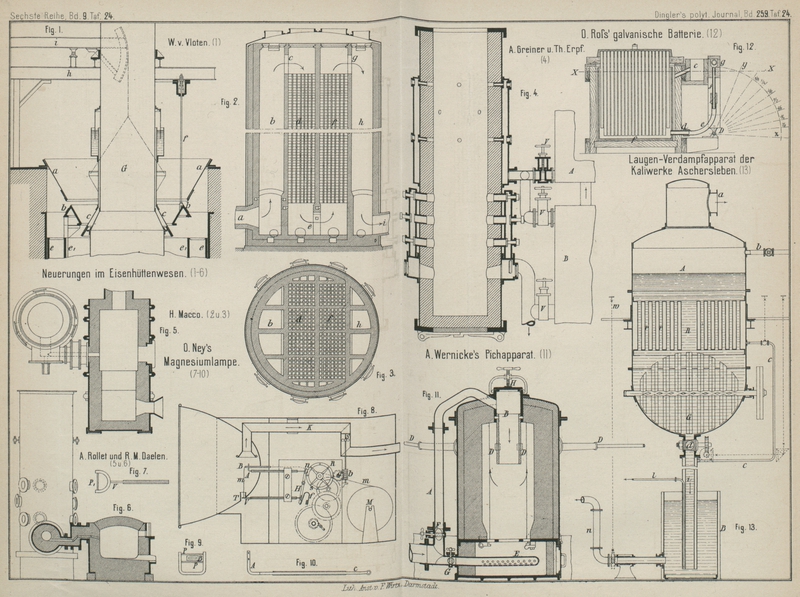

Mit Abbildungen im Texte und auf Tafel 24.

Ueber Neuerungen im Eisenhüttenwesen.

Behufs besserer Vertheilung der Beschickung bei Hochöfen

(vgl. Schlink 1882 246 *

147) empfiehlt W. v. Vloten in Dortmund (* D. R. P. Nr.

34162 vom 4. Juli 1885) einen Gichtapparat mit

Doppelkegel, welcher die Beschickung in zwei von einander getrennten Ringen

in den Ofen gleiten läſst. Nach Fig. 1 Taf. 24 wird die

Gicht geschlossen von dem Trichter a, dem Doppelkegel

b und dem Kegel c,

welcher sich an dem in der Ofenmitte eingehängten Gasabzugsrohre G führt und oben mittels eines Wasserverschlusses gegen

dasselbe abgedichtet ist. Der Kegel c ist mit Ketten an

dem doppelarmigen Hebel i aufgehängt und kann dadurch

gehoben und gesenkt werden. Der Doppelkegel b hängt an

Stangen f zwischen a und

c, so daſs er bei geschlossener Gicht von c getragen wird. Die Stangen f gestatten dem Doppelkegel b einen kurzen

Hub nach unten, wobei die Muttern der Stangen sich dann auf Bufferfedern setzen und

den Stoſs auffangen. Die Beschickung wird bei geschlossener Gicht in den Trichter

a gestürzt und dann der Kegel c gesenkt; dabei geht zuerst b mit c herunter, so daſs ein Theil der

Beschickung durch den zwischen a und b entstehenden Spalt in den Ofen gelangt, wobei die

Materialien gegen den äuſseren Ring e prallen und dann

senkrecht herabfallen. Wird das Herabgehen von b durch

die Stangen f begrenzt, so entfernt sich c von b, so daſs der Rest

der Beschickung durch den Spalt zwischen b und c gegen den inneren Ring e1 anprallend in den Ofen fällt. Die

Schlieſsung der Gicht erfolgt in umgekehrter Weise, wobei c zuerst b mitnimmt und dann b gegen a hebt.

Gegen die bekannten Gichtapparate mit sich senkendem Doppelkegel unterscheidet sich

also der vorliegende nur durch Anordnung der Ringe e

und e1, welche

allerdings eine Ablenkung der Materialien von dem Umfange des Schachtes nach dem

Inneren und dadurch eine gleichmäſsigere Vertheilung der Beschickung über den ganzen

Ofenquerschnitt bewirken können.

Ein von H. Macco in Siegen (* D. R. P. Nr. 33329 vom 24.

April 1885) angegebener Winderhitzer soll die Mängel

der Cowper'schen und der Whitwell'schen Apparate beseitigen (vgl. auch 1884 251 354). Bekanntlich gehen bei dem Cowper'schen Winderhitzer (vgl. 1883 248 * 499) die

Gase in einem runden Zuge in die Höhe, vertheilen sich oben im Apparate, um durch

gitterartig zusammengesetztes Mauerwerk nach unten zu ziehen und durch den

Abzugskanal nach dem Schornsteine zu entweichen. Hierbei zeigt sich der Uebelstand,

daſs die Gase vorzugsweise durch den Theil des Apparates nach unten ziehen, durch

welchen sie am schnellsten zu dem Abzugskanale gelangen können. Die Vertheilung der

Gase, welche das Mauerwerk erhitzen sollen, ist daher eine sehr ungleichmäſsige:,

letzteres wird ebenso ungleichmäſsig erwärmt und daher nur ganz unvollständig

ausgenutzt. Ferner wird die Temperatur der Gase dadurch wenig ausgenutzt, daſs

dieselben, nachdem sie in dem kaminartigen Rohre im Apparate aufgestiegen sind,

diesen Weg nur einmal beim Herabgehen wieder zurücklegen und in Folge dessen mit

hoher Temperatur in den Abzugskanal eintreten. Auſserdem ist es durch die bisher

übliche Construction nicht möglich, dieselben genügend zu reinigen, da die Decke der

Apparate vollständig geschlossen ausgeführt werden muſs und in Folge dessen ein

Herunterlassen eiserner Bürsten oder anderer Werkzeuge zum Reinigen der einzelnen

Kanäle unmöglich ist. – Die Whitwell'schen Apparate

(vgl. 1882 245 * 161) vermeiden einen Theil dieser Fehler

dadurch, daſs die Gase mehrfach im Apparate auf- und abgeführt werden, sich dadurch

gleichmäſsig vertheilen und in Folge der Länge des Weges vollständiger ausgenutzt

werden; sie haben indessen gegenüber den Cowper'schen

Apparaten den Nachtheil, daſs sie bei gleichem Inhalte des Apparates an feuerfestem

Material eine bedeutend geringere Heizfläche für Gas und Wind darbieten.

Bei der in Fig.

2 und 3 Taf. 24 veranschaulichten Macco'schen

Anordnung sind die Kammern b und h für den Ein- und Austritt der Gase, wie solche bei

den Whitwell'schen Apparaten ausgeführt sind,

beibehalten; dagegen ist der mittlere Theil des Apparates den Cowper'schen Winderhitzern entsprechend derart

eingerichtet, daſs derselbe in zwei Räumen getheilt wird, in denen die Gase ihre

Wärme an gitterartig in den verschiedensten Formen zusammengesetztes Mauerwerk

abgeben und die zu erwärmende Luft in demselben Mauerwerke erhitzt wird. Die Gase

treten durch den Kanal a ein, gehen in der Abtheilung

b des Apparates in die Höhe, treten bei c in den nächsten gitterartig zusammengesetzten Theil

d, ziehen in demselben nach unten, um sich in der

unteren Kammer e wieder zu vereinigen. Von da treten

die Gase in die zweite gitterförmige Abtheilung f, in

welcher sie nach oben ziehen, um alsdann durch die Oeffnungen g in die letzte Abtheilung h des Apparates zu gelangen, nach unten zu ziehen und durch die Oeffnung

i in den Schornstein zu entweichen. Sowohl gleich

nach dem Eintritte in den Apparat im unteren Theile der Abtheilung b, als auch in der unteren mittleren Abtheilung e wird den Gasen erwärmte Luft zugeführt, um dieselben

vollständig zu verbrennen. Der zu erwärmende Wind macht den umgekehrten Weg. Durch

diese Einrichtung wird also erreicht, daſs Gase und Wind einen möglichst langen Weg

in dem Apparate zurücklegen und hierdurch in die Lage kommen, ihre Temperatur

möglichst vollständig abzugeben bezieh. aufzunehmen. Es wird ferner ermöglicht, daſs

die Gase sich gleichmäſsig im Apparate vertheilen und derselbe dadurch vollständig

ausgenutzt wird. Schlieſslich wird durch die Anwendung der mittleren Abtheilungen

d und f eine groſse

Heizfläche hergestellt und eine hohe Temperatur des zu erwärmenden Windes

hervorgebracht.

Die Reinigung geschieht hier ähnlich wie bei Whitwell'schen Apparaten, indem die im oberen Boden

befindlichen Mannlöcher geöffnet, die in der Decke des Apparates angebrachten

Formsteine entfernt und die einzelnen Theile des Apparates durch eiserne Bürsten

abgekratzt werden. Die heruntergefallenen Unreinigkeiten werden durch die unten

befindlichen Reinigungsöffnungen entfernt, Es ist also möglich, auch den mittleren,

nach dem Cowper'schen Systeme gebauten Theil des

Apparates von oben zu reinigen.

F. W. Lürmann in Osnabrück (* D. R. P. Nr. 31697 vom 26.

August 1884, Zusatz zu * Nr. 31116, vgl. 1885 257 * 236)

gibt weitere Einrichtungen

zur Erhitzung von Verbrennungsluft und Gasen, deren Temperatur geringer

als zur Entzündung nothwendig ist, in Anwendung auf Lufterhitzer und Dampfkesselfeuerungen an.

Diese Einrichtungen unterscheiden sich von den früheren durch eine abgeänderte

Anordnung der Kanäle, der Vorwärm- und Verbrennungsräume. Eine im 2. Zusatzpatente

Nr. 33417 vom 3. April 1885 erläuterte Einrichtung bezweckt eine noch höhere

Erhitzung der Gase und eine noch innigere Mischung derselben. Erstere wird dadurch

erzielt, daſs die Seitenwände der Kammern aus Stein und

Eisen hergestellt werden; letzteres Material gestattet bei gleicher

Festigkeit viel geringere Dicken ab Steinwände. Ebenso stellt man die Schlitze,

welche Gas und Luft in die Kammern führen, aus Eisen her, so daſs die Trennungswände

der einzelnen Schlitze sehr dünn werden und die Anzahl derselben vermehrt werden

kann, was eine innigere Mischung von Gas und Luft zur Folge hat.

Zur gleichzeitigen Entfernung des Schwefels und des Phosphors

aus dem Roheisen schlagen A. Rollet in St.

Etienne und R. M. Daelen in Düsseldorf (* D. R. P. Nr.

33386 vom 20. Mai 1884) einen Apparat vor, welcher aus einem Kupolofen und einem

damit verbundenen Flammofen besteht (vgl. Krupp 1880

235 * 373. Uebersicht 1880 238 416. Rollet 1881 242 220. C. Hoepfner 1885 257 236). Der Kupolofen hat, wie aus Fig. 5 und 6 Taf. 24 zu entnehmen

ist, einen cylindrischen Schacht, dessen Eisenmantel durch äuſsere Wasserberieselung

gekühlt wird. Im mittleren Theile hat der Schacht eine dünne Ausfütterung von

feuerfestem Material; dasselbe bedeckt sich während des Betriebes bald mit einer

Schicht Eisen, welche fest darauf haften bleibt. Der Boden des Ofens ist abgeschrägt

und führt zu einem Kanäle, welcher ansteigend in den Reinigungsofen mündet-

auſserdem ist noch ein besonderer Abstich vorhanden. Der Kupolofen hat mehrere

Reihen Formen, deren Höhenabstand um so gröſser sein soll, je unreiner das Eisen

ist, bezieh. je mehr Zuschläge dasselbe zur Reinigung verlangt. Die unterste

Formenreihe ist stechend angeordnet; die oberen Reihen liegen wagerecht. Die

Windpressung soll 20 bis 60cm Wassersäule, die

Temperatur des Windes 350° betragen. Der Flammofen hat die bekannte Einrichtung.

Je nach dem Phosphor- und Siliciumgehalte des Roheisens besteht die Beschickung für

1000k Roheisen mit Eisenabfällen aus:

Kokes

120

bis

160k

Kalkstein

150

„

450

Fluſsspath

35

„

80

Eisenoxyd

50

„

150

Die entfallende Schlacke soll folgende Zusammensetzung

haben:

SiO2 und P2O5

12

bis

16

Proc.

Al2O3

2

„

3

CaFl2

20

„

28

Fe2O3

1

„

5

Schwefel

1

„

2

Bei der Berechnung der Beschickung wird angenommen, daſs alles Silicium und der Phosphor als

kiesel- und phosphorsaure Verbindungen in die Schlacke gehen. Von dem

Schwefelgehalte behält die Schlacke nur 1 bis 2 Proc. zurück; der Rest, oft mehr als

die Hälfte, soll durch die oxydirende Wirkung des Windes und der Gase des Kupolofens

auf die Schlacken mit dem Rauche verschwinden. Die Menge des Eisenoxydes in der

Beschickung ist für weiſses Schwefel haltiges Roheisen geringer als für graues oder

weiſses weniger Schwefel enthaltendes Roheisen zu nehmen; die Schwefel haltigen

Roheisensorten, welche sich leichter oxydiren als die anderen, erzeugen von selbst

in dem oberen Theil des Kupolofens Eisenoxyd, welches sich dem Eisenoxyde der

Beschickung beimischt und nachher im unteren Theile des Ofens reducirt wird. Das

erhaltene Eisen ist weiſs oder grau; sein Kohlenstoffgehalt ist durch den

Reinigungsprozeſs gestiegen, sein Mangangehalt gefallen. Die Schlacke ist weiſs oder

graugelblich weiſs.

Rollet und Daelen wollen

also in dem Kupolofen eine lange Schmelzzone erzeugen, in welcher das Eisen und die

Zuschläge vollständig geschmolzen in innigste Berührung mit einander kommen. Die

stechende unterste tiefstehende Formenreihe soll das Eisen und die Schlacke so lange

wie möglich dem Einflüsse des Windes aussetzen; andererseits soll eine derartige

Anordnung der Formen eine zu starke Kohlenstoffaufnahme des gereinigten Roheisens

verhüten, was bei der hohen Temperatur und der basischen, an Eisen armen Schlacke

unfehlbar eintreten würde, wenn der Wind weniger stark auf das Eisen einwirkt. In

dem Flammofen wird das Eisen gefrischt. Schlacke kann in Folge der ansteigenden

Richtung des Verbindungskanales in denselben nicht eintreten.In wie weit sich die Hoffnungen auf dieses Verfahren verwirklichen werden,

muſs die Erfahrung lehren. Der Patentanspruch lautet: Zur Roheisenreinigung

und zur Stahlerzeugung die Verwendung eines aus Kalk, Fluorcalcium und

Eisenoxyd bestehenden Zuschlages im Hochofen oder Kupolofen in den nach der

Verunreinigung des Roheisens sich richtenden Mengen behufs Gleichzeitiger Ausscheidung von Schwefel und

Phosphor unter Anwendung eines Hochofens oder Kupolofens, dessen unterste

Formen schräg gestellt sind, in Verbindung mit einem Vorherde, welcher mit

dem Hochofen oder Kupolofen durch einen Kanal verbunden ist.

Ein anderes Verfahren zur gleichzeitigen Entfernung des

Phosphors und des Schwefels aus dem Eisen in der basischen Birne wurde von

R. Schliwa in Luxemburg und L. Gildemeister in Dortmund (D. R. P. Nr. 32589 vom 18. November 1884)

vorgeschlagen. Dasselbe erfordert folgende Führung des basischen Prozesses: Man

setzt, nachdem das Silicium oxydirt worden ist, eine kleine Menge leicht

schmelzbaren basischen Materials zu, so daſs die gebildete Kieselsäure verschlackt

wird; diese Schlacke wird dann abgegossen. Bläst man nun wieder, so findet eine

Verbrennung des Kohlenstoffes statt, welche das Bad auf die erforderliche Temperatur

bringt. Sodann setzt man wieder basisches Material zu und verschlackt unter Aufhebung der

Kohlenstoffverbrennung die Phosphorsäure. Diese Schlacke gieſst man wiederum ab und

verbläst dann das Eisen auf den gewünschten Kohlenstoffgehalt. Die Erfinder gehen

hierbei von der Ansicht aus, daſs das Silicium und der Phosphor bei Anwesenheit

genügender Mengen leicht schmelzbarer Basen eine gröſsere Verwandtschaft zum

Sauerstoffe der Gebläseluft haben, als der Kohlenstoff des Eisens. Das Verfahren

lehnt sich eng an das unter D. R. P. Nr. 14468 (vgl. 1882 244 151) patentirte an und es wird deshalb in der Patentschrift darauf

hingewiesen, daſs es nicht ohne Zustimmung der Besitzer jenes Patentes ausgeführt

werden darf.

Schliwa und Gildemeister

wollen den Schwefel aus dem Eisen dadurch entfernen, daſs sie dem Gebläsewinde

Feuchtigkeit (nicht Dampf) beimengen. Zu diesem Zwecke wird in die Windleitung ein

mit Bimssteinstückchen gefülltes Gefäſs eingeschaltet, in welches man gröſsere oder

geringere Mengen heiſsen Wassers eintröpfeln läſst.

Nach dem Patente des Hörder Vereins (D. R. P. Nr. 12700,

vgl. 1882 244 152) findet die Reduction des in der

basischen Birne entphosphorten Eisens nach dem Abziehen der Schlacke bei gekippter

Birne in der Weise statt, daſs Spiegeleisen oder Ferromangan in die Birne

eingeworfen und dann das Eisen in die Gieſspfanne ausgegossen wird. A. Hansen in Dortmund (D. R. P. Nr. 33262 vom 6.

December 1884) will die dabei immer stattfindende, wenn auch geringe Reduction der

Phosphorsäure aus der Schlacke in der Weise vermeiden, daſs er das Spiegeleisen erst

dann zusetzt, wenn die gekippte Birne nach dem Abziehen der Schlacke wieder in die

Höhe gerichtet worden ist, also wieder ein kurzes Durchblasen des Windes nothwendig

wird. Es soll also das Spiegeleisen sofort innig mit dem entphosphorten Eisen

gemischt werden, anstatt es bei ruhiger Lage des Eisenbades längere Zeit mit der

noch immer auf demselben schwimmenden Schlacke in Berührung zu lassen.

Der Kupolofen von Arthur

Greiner und Th. Erpf in Chisnovoda, Ungarn (*

D. R. P. Nr. 33212 vom 28. März 1885) besitzt, wie aus Fig. 4 Taf. 24 zu ersehen

ist, über den untersten Düsen, welche die Verbrennung der Kokes in Kohlensäure

bewirken, noch 3 Reihen Düsen, welche je nach Umständen die Verbrennung der wieder

zu Kohlenoxyd reducirten Kohlensäure in letztere hervorrufen sollen. Die Eröffnung

der einzelnen Reihen der Düsen durch Zurückziehen der Pfropfen richtet sich nach der

Verbrennlichkeit bezieh. der Dichtigkeit und Gröſse der Kokes. Auſser diesen sind

aber noch zwei höher gelegene Reihen kleinerer Düsen vorhanden, die behufs

Erreichung der Verbrennung des hier vorhandenen Kohlenoxydes zu Kohlensäure mit

heiſsem Wind gespeist werden. Die Temperatur dieses Windes kann durch Stellen der

Schieber V beliebig geregelt werden. A ist ein kleiner Winderhitzer, B ein Druckregeler für den eintretenden kalten Wind. Die vier unteren

Reihen Düsen erhalten nur kalten Wind. Durch die 3 Schieber

V kann man den 2 Düsengruppen auch verschieden

gepreſsten Wind zuführen.

Nach Stahl und Eisen, 1886 * S. 96 ist dieser Ofen

bereits in Oesterreich-Ungarn und Deutschland ausgeführt und mit Erfolg in Betrieb.

Ein von der Oesterreichischen Alpinen

Montan-Gesellschaft erbauter Greiner und Erpf'scher Kupolofen von 0m,8 Durchmesser ergab in 12 nach einander folgenden Schmelzungen, bei

denen je 7 bis 14t,5 im Ganzen 100t Eisen gesetzt worden sind, einen Verbrauch von

5k,01 bester westfälischer Kokes auf 100k Eiseneinsatz und damit eine durchschnittliche

Ersparniſs von 33 Procent gegen dem gewöhnlichen Verbrauche (vgl. F. Fischer 1879 231 38. Ledebur 1885 258 172). An

Fällkokes wurden bei jeder Schmelzung 300k

verwendet, wie dies anderen Oefen von gleichem Durchmesser und gleicher Formhöhe

entspricht. Das geschmolzene Eisen war von befriedigender Güte. Von anderen Seiten

gemachte Angaben über den Kokesverbrauch bei nach dem beschriebenen Systeme

umgebauten Kupolöfen sind: 4,14, 4,0, 5,732 bezieh. 4,5 Procent des Eiseneinsatzes.

Dabei wird die Güte der erhaltenen Guſswaaren gleichwertig mit der vor dem Umbau

erzeugten angegeben und von einer Seite bemerkt, daſs die Leistung des Ofens

gestiegen sei.

Textabbildung Bd. 259, S. 367 Von Jens Hansen in Helsingoer, Dänemark (* D.

R. P. Nr. 33895 vom 29. März 1885) ist ein Kupolofen

angegeben, bei welchem die Schmelzung zum gröſsten Theile durch gasförmiges Brennmaterial bewirkt wird. Auſserdem ist

noch ein besonderer Schmelzraum für Abfalleisen o. dgl. und ein Nacherhitzer

vorhanden. Der Feuerraum A ist mittels eines kurzen

Fuchses mit dem unteren Theile des Schmelzschachtes B

verbunden, so daſs die in A entwickelten Gase in

Verbindung mit den geringen Mengen Kokes, welche zusammen mit dem Roheisen in B eingefüllt werden, letzteres niederschmelzen. Ein

Theil der Gase gelangt aus dem Fuchse durch den Kanal G

in den Schmelzraum E für das Abfalleisen, welcher

hinter dem Schachte B liegt. Aus E gehen dann die Gase durch einen Kanal K wieder in den Schmelzschacht B zurück. Das in B und E schmelzende Eisen tropft durch die Kanäle B und I in den

Nacherhitzer C, welcher in Form eines Ringkanales

angeordnet ist und im oberen Theile mit dem unter E

liegenden Schlackenraume D durch einen Kanal in

Verbindung steht. Der

Ofentheil C wird durch Gase erhitzt, die aus dem

Feuerraume A durch den Kanal H und vier Reihen radialer Kanäle H1 in den Raum C

eintreten und denselben durch einen senkrechten, wieder in den Schacht B führenden Kanal verlassen. Die in den Raum A bei f und F eingeblasene Verbrennungsluft hat eine so starke

Pressung, daſs die durch H und H1 in C

eintretenden Gase das hier befindliche geschmolzene Eisen durchdringen und es in

eine drehende Bewegung versetzen, was die Abscheidung der Schlacke erleichtern soll.

Ist der Raum C mit Eisen gefüllt, so wird dasselbe in

bekannter Weise abgestochen. Die Abführung der Schlacke aus D geschieht ebenfalls durch Abstechen. Die Feuerung von A besitzt statt des Rostes einen oben offenen Topf,

welcher auf Rollen unter der Feuerung fortgefahren, mit Brennmaterial gefüllt und

wieder unter die Feuerung gebracht wird. Unterdessen wird das in A befindliche glühende Brennmaterial durch eine

zwischen Topf und A geschobene Platte unterstützt.

Nachdem man diese wieder fortgezogen hat, wird der Boden des Topfes durch eine

mittels Handkurbel und Zahnräder gedrehte Schraube gehoben und dadurch das in

letzterem befindliche Brennmaterial der Feuerstelle langsam näher gerückt.

Gründe für diese eigenthümliche und umständliche Einrichtung des Kupolofens sind von

Hansen nicht angegeben.

Tafeln